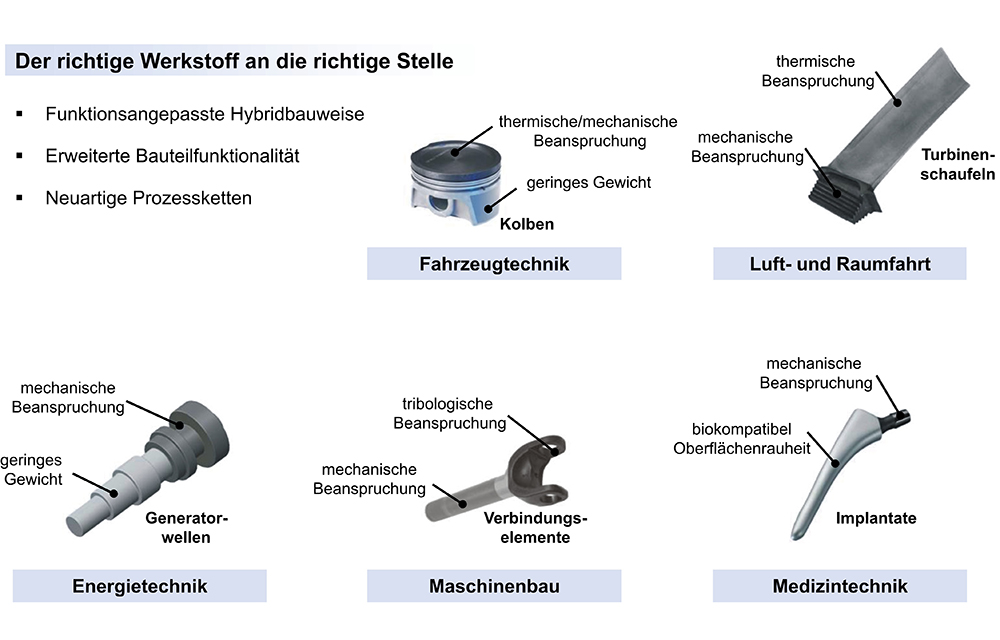

Das Ziel des neuen Sonderforschungsbereichs (SFB) „Tailored Forming“ lässt sich bereits vom Titel ableiten: Es geht um das „maßgeschneiderte Umformen“ von Halbzeugen aus unterschiedlichen Materialien – beispielsweise aus hochfestem Stahl und leichtem Aluminium. Auf diese Weise lassen sich massive Hochleistungsbauteile fertigen, deren Eigenschaften speziell an den jeweiligen Anwendungsfall angepasst sind. Die Einsatzmöglichkeiten dieser neuen Bauteile sind vielfältig: Von Turbinenschaufeln über Generatorwellen bis zu Hüftimplantaten finden sich in fast allen Bereichen des Maschinenbaus Bauteile, bei denen unterschiedlich starke Beanspruchungen vorliegen und somit eine Bauweise aus verschiedenen Werkstoffen sinnvoll ist (siehe Bild 2).

Das Ziel: Maßgeschneiderte Bauteile für jeden Einsatz

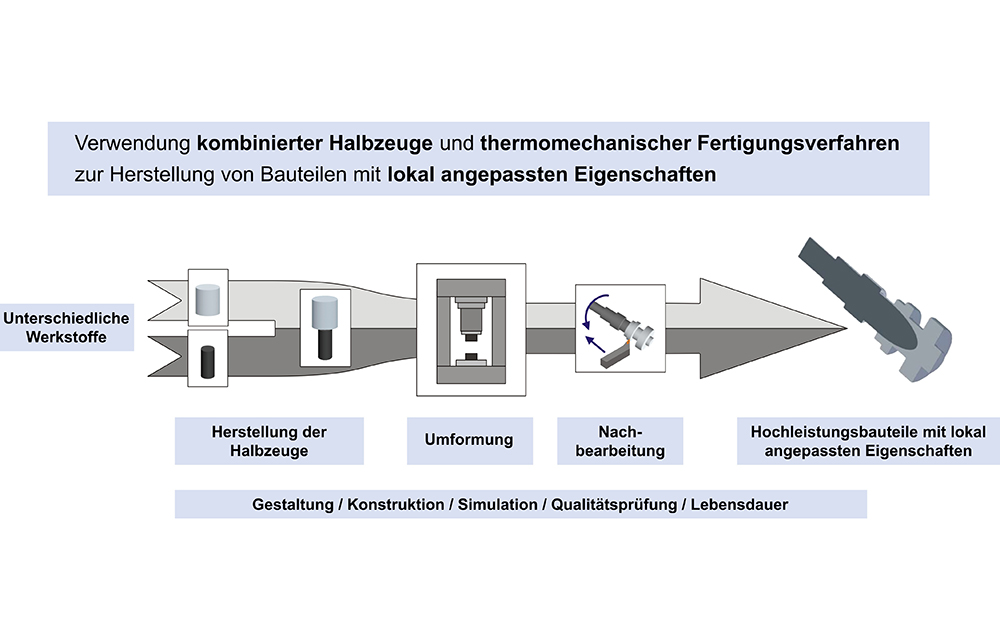

Im SFB wollen die Wissenschaftler eine völlig neuartige Prozesskette entwickeln, mit der sich maßgeschneiderte Massivbauteile herstellen lassen (siehe Bild 3). Dazu werden zunächst zwei unterschiedliche Werkstoffe zu einem hybriden Halbzeug stoffschlüssig verbunden. Anschließend werden sie gemeinsam umgeformt und spanend nachbearbeitet.

Die neue Prozessroute bietet eine Reihe von Vorteilen im Hinblick auf einzelne Verfahrensschritte. Zum einen werden die beiden Materialien zu sehr einfachen Halbzeuggeometrien gefügt, beispielsweise mit zylindrischer Form, und erst danach in Form gebracht – so entsteht eine gute Verbindung zwischen der jeweiligen Materialpaarung. Das Fügen von sehr komplexen Geometrien ist bei den heutigen Fügeprozessen noch sehr eingeschränkt oder teilweise gar nicht möglich. Zum anderen lässt sich das Bauteil durch die Umformung und die Nachbearbeitung noch weiter optimieren: So lassen sich sowohl die Geometrie und Lage der Fügezone als auch die Eigenschaften des Bauteils, die sich aus der Materialpaarung und dem Fügeprozess ergeben, variieren. Auf diese Weise werden Antriebswellen, Kolben oder auch Implantate ganz gezielt an ihren späteren Einsatzbereich angepasst.

Forschung von A wie Auftragsschweißen bis Z wie Zwischenschicht

Bevor eines der neuen Hybrid-Massivbauteile zum Einsatz kommen kann, gilt es jedoch eine Reihe an großen wissenschaftlichen Herausforderungen zu meistern. Derzeit beschränkt sich das Fachwissen zur Herstellung von Massivbauteilen hauptsächlich auf Bauteile, die aus einem Werkstoff gefertigt werden. Für hybride Bauteile aus mehreren Materialien und für die einzelnen Verfahren der neuen Prozessroute müssen die Wissenschaftler erst noch Erfahrungswerte sammeln.

Im Sonderforschungsbereich beschäftigen sich die Wissenschaftler deshalb nicht nur damit, wie sich die unterschiedlichen Materialien zu einem Halbzeug fügen lassen – etwa mittels Strangpressen, Auftragschweißen oder Laserstrahlschweißen – und mit welchen Methoden sie sich umformen lassen, sei es mittels Querkeilwalzen, Gesenkschmieden oder Fließpressen. Die Forscher befassen sich auch mit dem Materialfluss der einzelnen Werkstoffe bei der Formgebung, der Prozessplanung und der gezielten Nachbearbeitung der hybriden Massivbauteile, mit der Simulation des Materialverhaltens in der Zwischenschicht, der Prozessüberwachung, der Qualitätsprüfung und Versagensvorhersage sowie mit der zuverlässigen Bestimmung der Lebensdauer der neuen Hybridbauteile.

40 Wissenschaftler, zehn Institute

Gut 40 Wissenschaftlerinnen und Wissenschaftler arbeiten im SFB zusammen, zehn verschiedene Institute bringen ihre Expertise ein – von der Werkstoffkunde über die Umformtechnik bis zur Simulation, Tribologie und Messtechnik. Beteiligt sind acht Institute der Fakultät für Maschinenbau der Leibniz Universität Hannover sowie das Laser Zentrum Hannover e. V. (LZH) und das Institut für Integrierte Produktion Hannover (IPH). Die Federführung hat das Institut für Umformtechnik und Umformmaschinen (IFUM), Sprecher des gesamten Sonderforschungsbereichs ist Professor Bernd-Arno Behrens.

Gefördert wird der Sonderforschungsbereich zunächst für vier Jahre von der Deutschen Forschungsgemeinschaft (DFG). Sind die Wissenschaftler aus Hannover erfolgreich, könnte die Förderdauer verlängert werden – auf bis zu zwölf Jahre.

Hybride Bleche gibt es längst – jetzt kommen hybride Massivbauteile

Auch wenn es noch ein weiter Weg ist, bis die ersten hybriden Massivbauteile eingesetzt werden können, stehen die Chancen nicht schlecht, dass sich die maßgeschneiderte Massivumformung industriell etabliert. In der Blechumformung existieren bereits maßgeschneiderte Blechbauteile, die sogenannten Tailored Blanks. Diese Bleche werden aus Teilen mit unterschiedlicher Dicke oder aus unterschiedlichen Werkstoffen gefügt und anschließend umgeformt. Die Technologie hat sich nach der Markteinführung sehr schnell international durchgesetzt: Heute werden derartige Blechbauteile in großen Stückzahlen für die Herstellung von Karosseriebauteilen im Fahrzeugbau eingesetzt – etwa von Seitenteilen, Türen und Längsträgern.

Die Ergebnisse des Sonderforschungsbereichs „Tailored Forming“ können die Grundlage für eine ähnliche Entwicklung in der Massivumformung bilden. Das SFB-Team arbeitet daran, dass Industrieunternehmen künftig ihre Bauteile belastungsangepasst auslegen und gleichzeitig immer leistungsfähigere, leichtere und kleinere Bauteile herstellen können.