Dass über 300 Passagiere in einem Flugzeug gleichzeitig einen Film in gestochen scharfer Auflösung ansehen können, ist bislang mit Lichtwellenleitern zu kostenintensiv. Wissenschaftler vom Institut für Transport- und Automatisierungstechnik (ITA) arbeiten zurzeit aber an einem Verfahren, das die Massenfertigung ermöglichen könnte: indem sie gedruckte Lichtwellenleiter unter Wärmeeinfluss in eine dreidimensionale Form bringen und so in die Bauteile beispielsweise eines Flugzeugs integrieren.

DFG bewilligt Forschungsmittel für weitere drei Jahre

Seit drei Jahren arbeiten die Wissenschaftler vom ITA gemeinsam mit Kollegen in Nürnberg, Erlangen und Dresden in der Forschergruppe Optische Aufbau- und Verbindungstechnik für baugruppenintegrierte Bussysteme, kurz: OPTAVER. Das Ziel dieser Forschergruppe ist die Erforschung von Verfahren und Technologien für die Auslegung, Konstruktion und Fertigung dreidimensionaler, optisch funktionalisierter, mechatronischer Bauteile. Die Mitarbeiter vom ITA untersuchten dabei bisher den Druckprozess für die optischen Netzwerke, um polymere optische Lichtwellenleiter (POW) mit einer industriellen Druckmaschine zu fertigen. Nach Bewertung der Ergebnisse hat die Deutsche Forschungsgemeinschaft (DFG) die Forschungsmittel für weitere drei Jahre bewilligt.

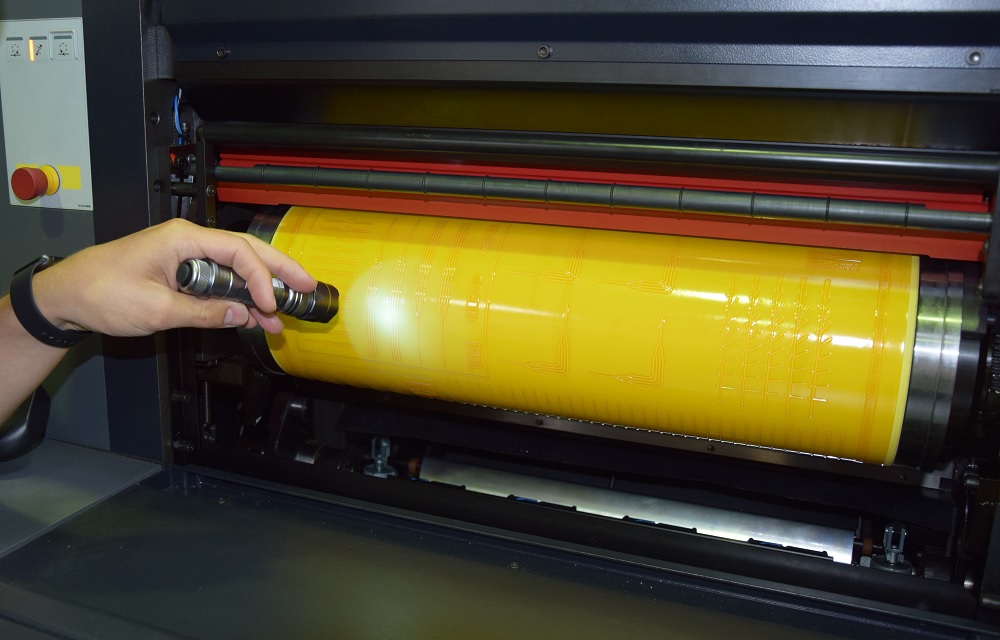

Zukünftig arbeiten die Wissenschaftler daran, ihre Ergebnisse für die Anwendung auf dreidimensionalen Objekten anzupassen. Hierzu sollen die auf Folien gedruckten optischen Netzwerke mittels Thermoformmaschine für räumliche Schaltungsträger umgeformt werden. In dieser zweiten Förderperiode wird neben dem ITA-Mitarbeiter zusätzlich noch ein Wissenschaftler vom Laser Zentrum Hannover e.V. (LZH) in der Forschungsgruppe OPTAVER mitarbeiten. Dieser untersucht am LZH, wie Teile der Druckmaschine durch eine Laserbearbeitung für den Druck optischer Systeme spezialisiert werden können (siehe Bild 1).

Fertigung mittels industrieller Flexodruckmaschine

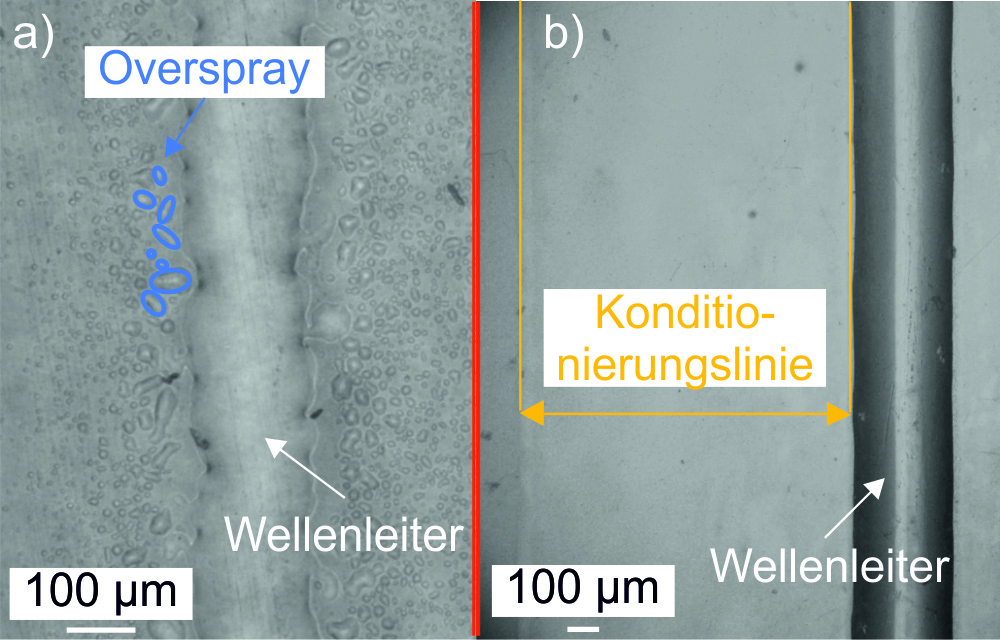

Um die Lichtwellenleiter herzustellen, bedrucken die hannoverschen Wissenschaftler mittels einer Flexodruckmaschine zunächst ein Foliensubstrat mit transparentem Acryllack. Dadurch entstehen seitlich begrenzte Bereiche, die anschließend für den Auftrag des Wellenleiterkerns geeignet sind. Diese Begrenzungslinien werden Konditionierungslinien genannt und verhindern durch eine niedrige Oberflächenspannung, dass das Material für den Wellenleiterkern an ihnen haften bleibt. Durch diese Fertigungsstrategie wurden bereits Lichtleiter mit Breiten von etwa 100 µm hergestellt und diese optisch charakterisiert (siehe Bild 2).

Die Forscher haben die Lichtleitung durch diese gedruckten Elemente untersucht und ermittelt, dass bereits Bandbreiten von bis zu fünf Gigabits pro Sekunde möglich sind – was in etwa einem HD-Videosignal entspricht. Zusätzlich entwickelten sie ein System, mit dem es möglich ist, lösbare Knotenpunkte zwischen den Lichtwellenleitern herzustellen und so ein optisches Bussystem aufzubauen – also ein auf Lichtwellen basierendes System zur Datenübertragung. In diesem Bussystem ist es in Zukunft möglich, weitere Teilnehmer beliebig an eine Art Hauptleitung anzuschließen, um somit flexibel beispielsweise Flugzeuge auszustatten.

Dreidimensionales Umformen der Lichtwellenleiter

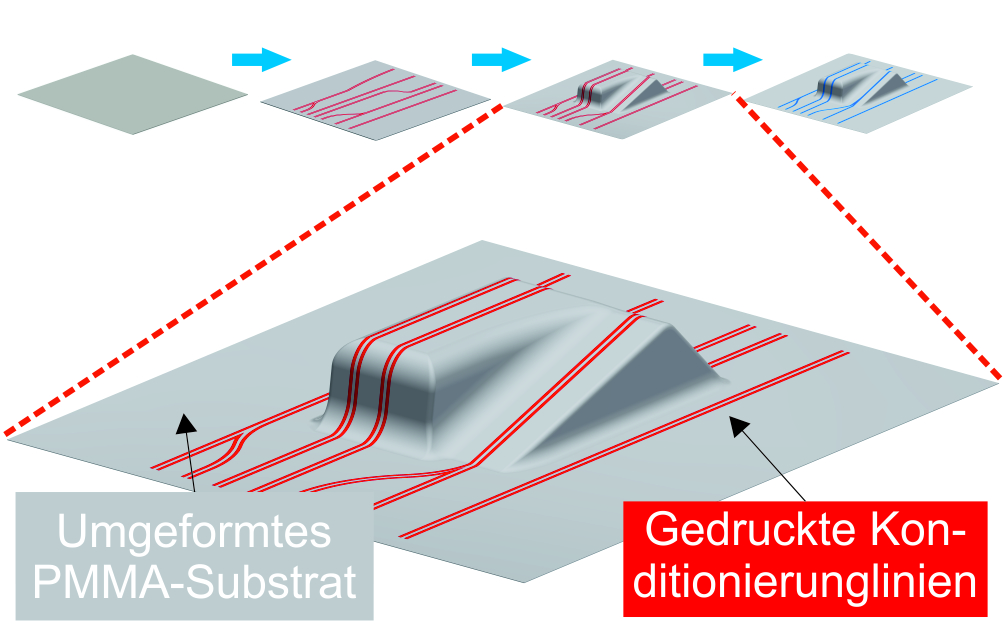

In der zweiten Förderperiode soll eine Bandbreite von bis zu 25 Gigabits pro Sekunde erreicht werden. Mit dieser Bandbreite ist es dann möglich, ein komplettes Flugzeug mit über 300 Passagieren gleichzeitig mit einem 4K-Videosignal zu versorgen. Um diese Datenrate zu realisieren, ist geplant, die POW in das spätere Bauteil zu integrieren. Um sie in die benötigte Form zu bringen, wird die bestehende Prozesskette erweitert: Nach dem Druckprozess wird die Folie mit den optischen Strukturen in einer Thermoformmaschine erhitzt und mittels Vakuum in seine spätere dreidimensionale Form gepresst (siehe Bild 3).

Die Qualität der Lichtwellenleiter dabei nicht negativ zu beeinflussen, ist die Herausforderung bei diesem Fertigungsschritt. Durch zu hohe Umformgrade oder Temperaturen können die Lichtwellenleiter aufreißen und eine Signalübertragung verhindern. Die Forscher vom ITA und vom LZH verfolgen gemeinsam verschiedene Strategien, die diese Probleme umgehen sollen. Hierfür wird am LZH die Druckform, also der bildgebende Teil der Druckmaschine, mit dem Laser so bearbeitet, dass in besonders beanspruchten Bereichen die Struktur der Konditionierungslinien verändert wird. Eine andere Möglichkeit besteht darin, dass Bereiche hoher Umformgrade durch Computersimulationen vorhergesagt und anschließend im Druckprozess ausgespart werden können.