Ob im Versandlager oder in der Produktion: Fördergurte müssen immer mehr Waren über immer längere Strecken transportieren. Dadurch sind sowohl höhere Antriebsleistungen erforderlich – also zusätzliche oder stärkere Motoren – als auch Fördergurte aus festerem Material, das größeren Zugkräften standhält. Beides ist teuer. Zudem benötigen Fördergurte mit höheren Nennfestigkeiten mehr Energie, weil sie schwerer umzulenken sind. Die Aufteilung auf mehrere kürzere Teilstrecken ist ebenfalls keine optimale Lösung – denn die Einrichtung von Übergabestellen kostet ebenfalls Geld und sie können Probleme verursachen, wenn beispielsweise ein Produkt zwischen zwei Teilstrecken stecken bleibt.

Hannoversche Wissenschaftler entwickeln alternative Antriebskonzepte

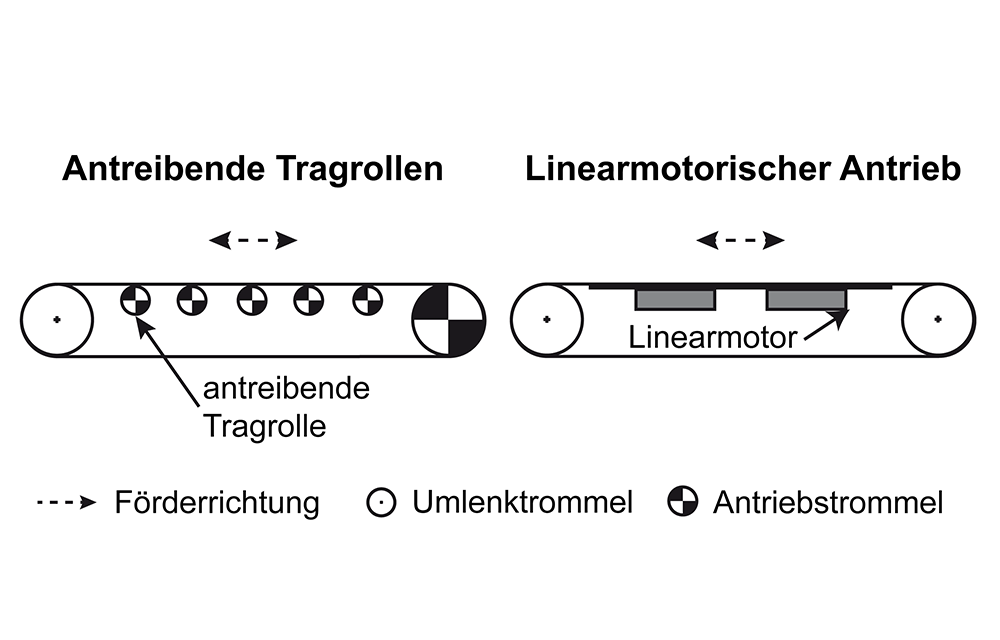

Alternative Antriebskonzepte (siehe Bild 2) erforschen das Institut für Transport- und Automatisierungstechnik (ITA) und das Institut für Antriebs- und Leistungselektronik (IAL) der Leibniz Universität Hannover. Ziel ist es, die Förderlänge und die Massenströme zu erhöhen und gleichzeitig die Gurtzugkräfte zu reduzieren, ohne festere Gurte einsetzen zu müssen oder Übergabestellen einzurichten.

Ein vielversprechender Ansatz sind angetriebene Tragrollen, die für eine gleichmäßigere Krafteinleitung sorgen und so die Gurtzugkräfte reduzieren. Allerdings sind preiswerte und zuverlässige Lösungen bislang noch nicht verfügbar.

Eine weitere Möglichkeit ist der Einsatz von linearen Antrieben. Bei diesem Konzept interagiert der Fördergurt mit einem Linearmotor. Die generierten Vorschubkräfte werden kontaktlos über das elektromagnetische Feld übertragen – dadurch ist ein verschleißfreier Betrieb möglich. Zudem zählen eine hohe Positioniergenauigkeit sowie eine geringe Störanfälligkeit zu den charakteristischen Eigenschaften von linearen Antrieben.

Linearmotoren funktionieren bisher nur mit starren Transportbändern

Erforscht wurde bisher vor allem die Verwendung von asynchronen Linearmotoren, die allerdings einen niedrigen Wirkungsgrad haben: Die Motoren erzeugen so viel Wärme, dass für die Kühlung zum Teil mehr Energie aufgewendet werden muss als für den eigentlichen Antrieb.

Da heutzutage auch Magnetwerkstoffe mit hohem Energiegehalt sowie leistungsfähigere Frequenzumrichter verfügbar sind, haben synchrone Linearmotoren in den vergangenen Jahren stark an Bedeutung gewonnen. Bei der Erregung des Magnetfelds entstehen keine Stromwärmeverluste und der Wirkungsgrad ist deutlich höher als bei asynchronen Linearmotoren.

In der Intralogistik werden synchrone Linearmotoren bereits eingesetzt, etwa bei Sorter-Anlagen. Die Transportbänder müssen derzeit jedoch aus starrem Material bestehen – beispielsweise aus Kunststoff-Modulen, an denen die Permanentmagnete befestigt werden können. Die starren Permanentmagnete bestehen aus seltenen Erden und stellen einen erheblichen Kostenfaktor dar – gerade bei längeren Transportbändern.

Hybridmotor als Antriebskonzept für flexible Transportgurte

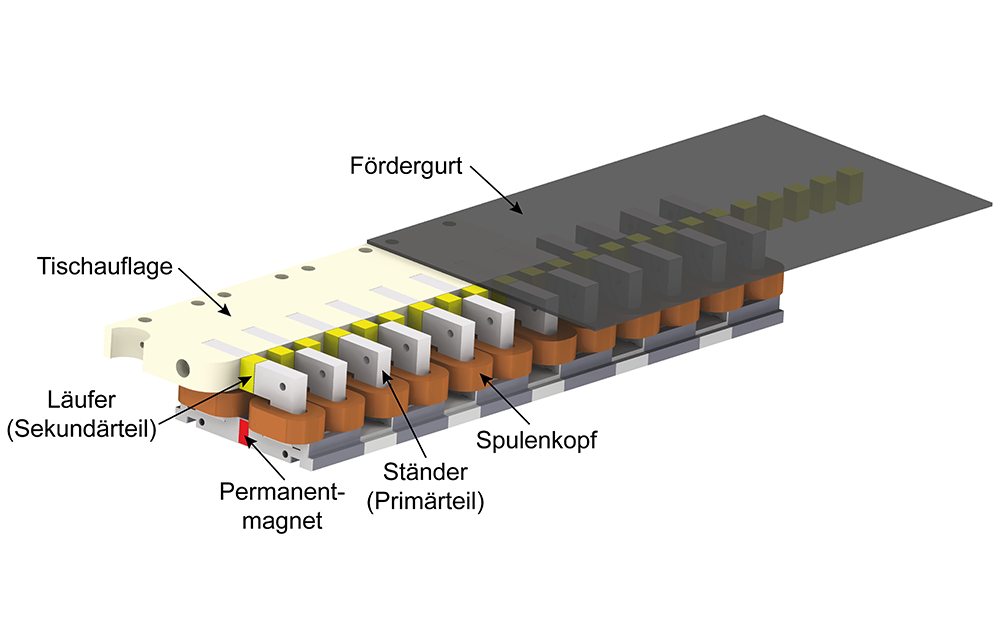

Für den Einsatz mit konventionellen, biegeflexiblen Fördergurten verfolgen die Forscher das Prinzip des Hybridmotors. Dieser vereint die Vorteile permanentmagneterregter Maschinen – darunter eine hohe Kraftdichte und ein hoher Wirkungsgrad – mit den Vorteilen der Reluktanzmotorprinzipien. Dadurch müssen die am Fördergurt befestigten Läufer lediglich aus weichmagnetischem Material bestehen, was die Kosten signifikant reduziert.

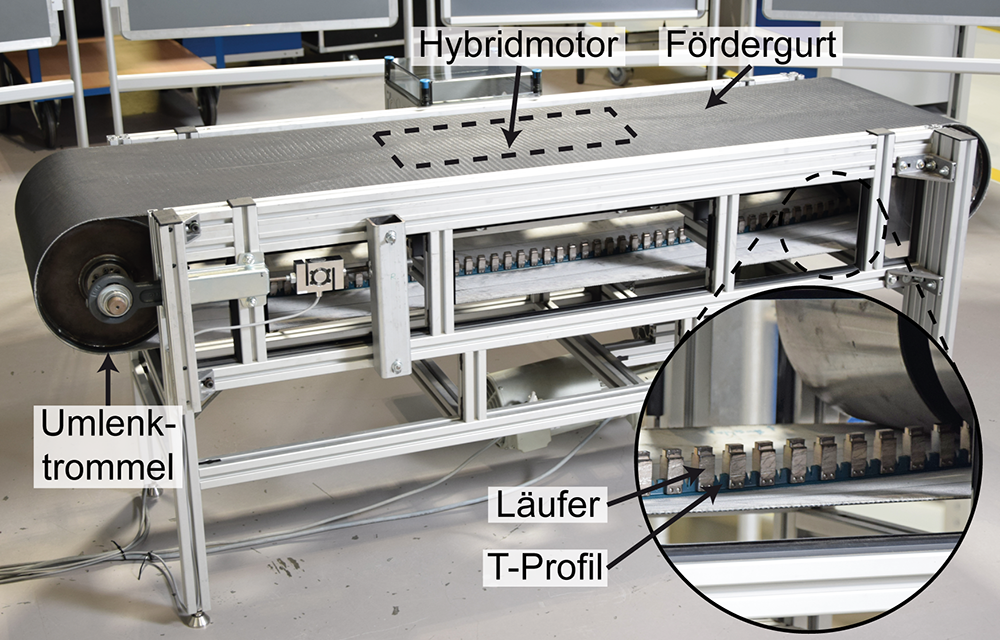

Bild 3 zeigt den Aufbau des Hybridmotors. Durch Bestromung des Ständers in Verbindung mit den fest eingebauten Permanentmagneten entsteht ein wanderndes elektrisches Feld. Dadurch werden die Läufer bewegt, die aus weichmagnetischem Material bestehen und am Fördergurt befestigt sind. Nach diesem Prinzip haben die Wissenschaftler am ITA einen Demonstrator entwickelt und aufgebaut (siehe Bild 4).

Die Herausforderung: Infolge der Permanentmagnete existiert zu jedem Zeitpunkt ein magnetischer Fluss. Dadurch erzeugt die Maschine auch im unbestromten Zustand eine Kraftwirkung. Im ungünstigen Fall werden die Läufer aus ihrer mittigen Lage ausgelenkt und kommen mit dem Ständer in Kontakt – die Folge ist ein erhöhter Reibungseinfluss. Um das zu vermeiden, mussten die Wissenschaftler eine geeignete Schnittstelle zwischen Fördergurt und Motor entwickeln. Die Verbindung zwischen dem Läufer und dem biegeflexiblen Fördergurt stellt aufgrund der unterschiedlichen Werkstoffe ebenfalls eine Herausforderung dar.

Ziel für die Zukunft: Reibungsverluste reduzieren

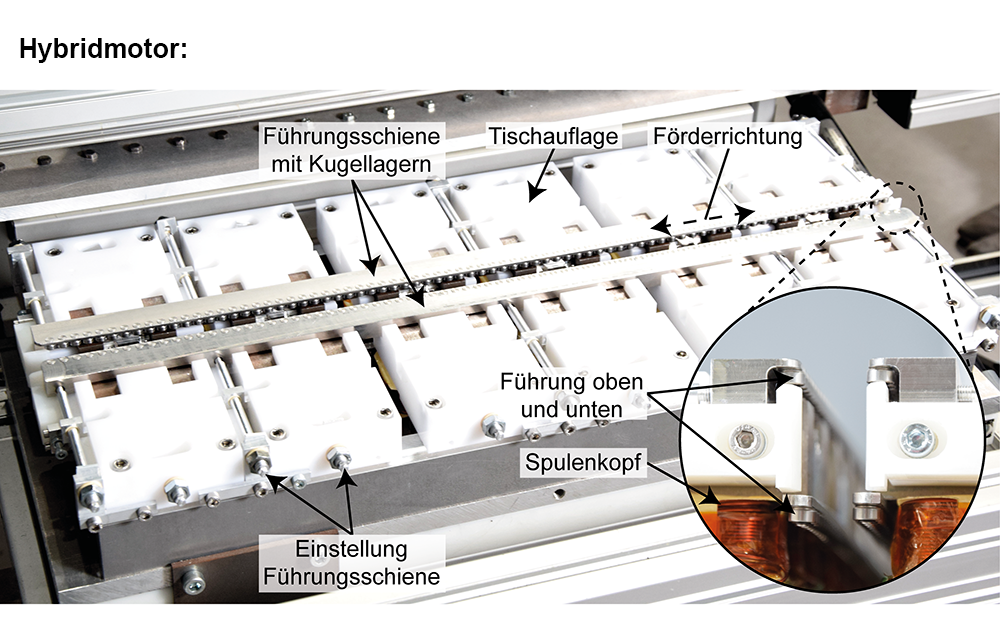

Um den Reibungseinfluss zwischen Fördergurt und Motor zu reduzieren, haben die Forscher eine Führungsschiene mit Kugellagern entwickelt, die im Motor eingebaut ist (siehe Bild 5) – und sie haben erste Messungen bei unterschiedlichen Konfigurationen durchgeführt, um den Reibungseinfluss einzelner Komponenten zu identifizieren.

Der Hybridmotor konnte im ersten Testdurchlauf erfolgreich in Betrieb genommen werden. Dabei lässt sich der Fördergurt in einem Geschwindigkeitsbereich von 0,1 bis 1 m/s antreiben, bei einer abgegebenen Vorschubkraft von bis zu 157 N.

Allerdings weist die Kugellagerführung einen vergleichsweise hohen Reibungseinfluss in Höhe von 127 N auf. Den wesentlichen Grund dafür sehen die Forscher in den Fertigungstoleranzen des Hybridmotors, die zwischen 0,2 und 0,7 mm liegen. Die Führungslösung hat das ITA nachträglich entwickelt. Sie stellt folglich einen Kompromiss zwischen optimaler Läuferführung und Kompensation der Fertigungstoleranzen dar. Im nächsten Schritt wollen die Forscher einen neuen Hybridmotor gemeinsam mit der entwickelten Führungsschiene bei einem Forschungspartner fertigen, unter Berücksichtigung der zugelassenen Toleranzen. Dadurch wollen sie die Reibung signifikant reduzieren und den Wirkungsgrad erhöhen.

Lineare und konventionelle Antriebe im direkten Vergleich

Prinzipiell ist es möglich, auch biegeflexible Fördergurte linearmotorisch antreiben – das haben die Untersuchungen des ITA und des IAL gezeigt. Dadurch eröffnen sich vielfältigste Anwendungsbereiche in der Intralogistik, die die Forscher nun weiter untersuchen wollen. Dafür bauen sie ein praxisnahes Szenario auf: Im Stückgutfördererverbund sollen die Grenzen konventioneller und linearmotorisch angetriebener Gurtförderer quantifiziert und verglichen werden.