Der Fachbereich Füge- und Oberflächentechnik (FORTIS) des IW erforscht Technologien zur Beschichtung von hochbeanspruchten Bauteiloberflächen. Dazu gehören auch thermische Spritzverfahren, bei denen spezielle Pulver mit hohen Geschwindigkeiten und Temperaturen auf die zu beschichtenden Oberflächen geschossen werden. Beim Auftreffen auf das Bauteil erzeugen sie eine extrem harte und widerstandsfähige Schutzschicht. Diese Verfahren sind Stand der Technik und werden in der Industrie erfolgreich eingesetzt.

Nun will das IW die Spritzschutzschichten um eine zusätzliche Funktion erweitern und zur magnetischen Datenspeicherung nutzen. Ziel der Forscher ist es, Informationen in der Schicht abzulegen und diese später wieder auszulesen. So ließen sich wichtige Informationen direkt auf der Bauteiloberfläche speichern – etwa der Termin der nächsten Wartung.

Schutzschicht mit Zusatzfunktion

Im Vergleich zu bisherigen Speichermethoden hätten Spritzschutzschichten einen entscheidenden Vorteil: Ihre Widerstandsfähigkeit. Klassischerweise werden zur Datenspeicherung Funketiketten (RFID-Chips) oder gedruckte Barcodeaufkleber verwendet. Sie halten jedoch extremen Umweltbedingungen nicht stand. Starke Hitze oder Feuchtigkeit können die Sensoren und Aufkleber zerstören. Thermische Spritzschichten wurden dagegen für genau solche Bedingungen entwickelt, da ihre Hauptaufgabe der Schutz von Bauteilen vor extremen externen Einflüssen ist.

Die Idee, Schutzschichten zur Datenspeicherung zu nutzen, entstand im Sonderforschungsbereich (SFB) 653 „Gentelligente Bauteile im Lebenszyklus“. Dabei entwickelte das IW eine magnetische Magnesiumlegierung durch die Zugabe von Kobaltpartikeln. Viele der beim thermischen Spritzen verwendeten Ausgangspulver beinhalten bereits solche magnetischen Partikel. Vergleicht man den Querschnitt einer klassischen thermischen Spritzschicht mit einem herkömmlichen Magnetspeicherband, so zeigen beide einen ähnlichen Aufbau. Beide besitzen eine Grundmatrix, die nicht magnetisch ist. Darin eingebettet sind magnetisch wirksame Partikel: Beim Magnetband handelt es sich um Eisenoxid, bei den Spritzschichten beispielsweise um Kobalt.

Klassische Magnettechnik für besonderen Einsatz

Doch lassen sich diese Eigenschaften auch zur Speicherung von Informationen nutzen? Das wollten die Wissenschaftler am IW-FORTIS herausfinden. Für die Versuche verwendeten sie als Spritzpulver ein sogenanntes Wolframkarbid mit Kobaltanteil (WCCo). In der Industrie wird diese spezielle Beschichtung auf Walzen in der Papierherstellung eingesetzt, weil ihr Verschleiß sehr gering ist.

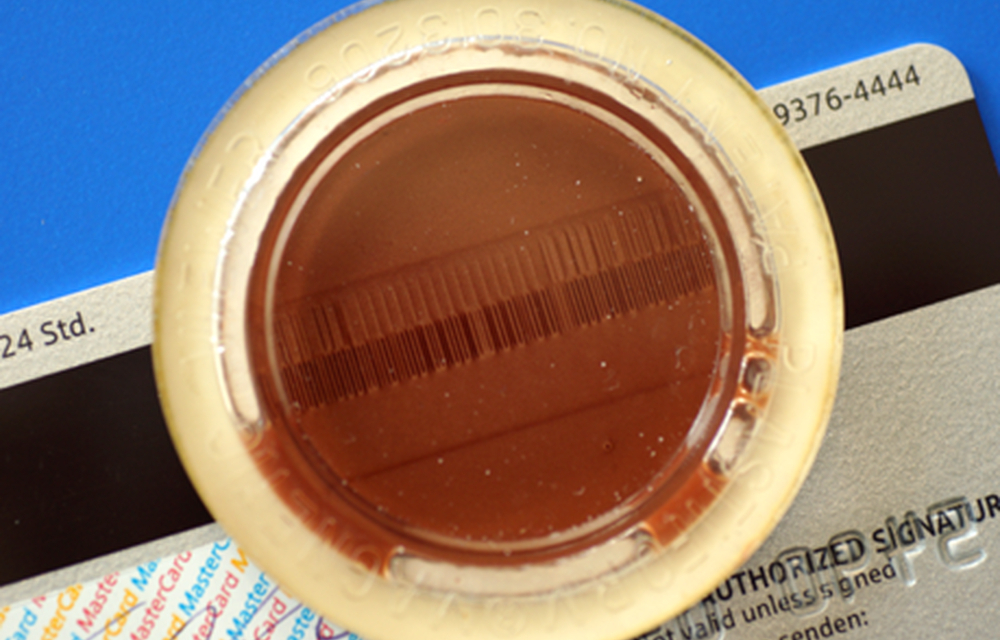

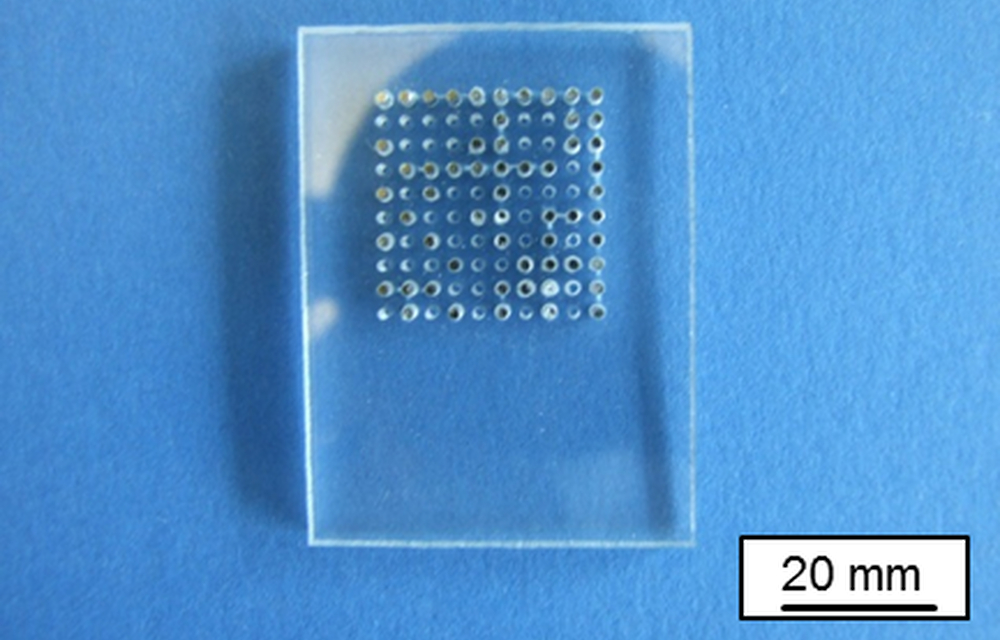

Für die Testmessungen wurden Probenkörper aus unmagnetischem Aluminium hergestellt und anschließend mit WCCo beschichtet. Die aufgebrachten Schichten waren zwischen 100 µm bis 500 µm dick, dieser Bereich ist für thermische Spritzschichten typisch. Magnetisieren ließ sich die Schicht mit Permanentmagneten und einer Markierschablone mit 10 mal 10 Bohrungen (siehe Bild 2). In diese Bohrungen setzten die Forscher Magneten ein und erstellten so einen Data-Matrix-Code als Stempel, den sie auf die thermische Spritzschicht aufsetzten.

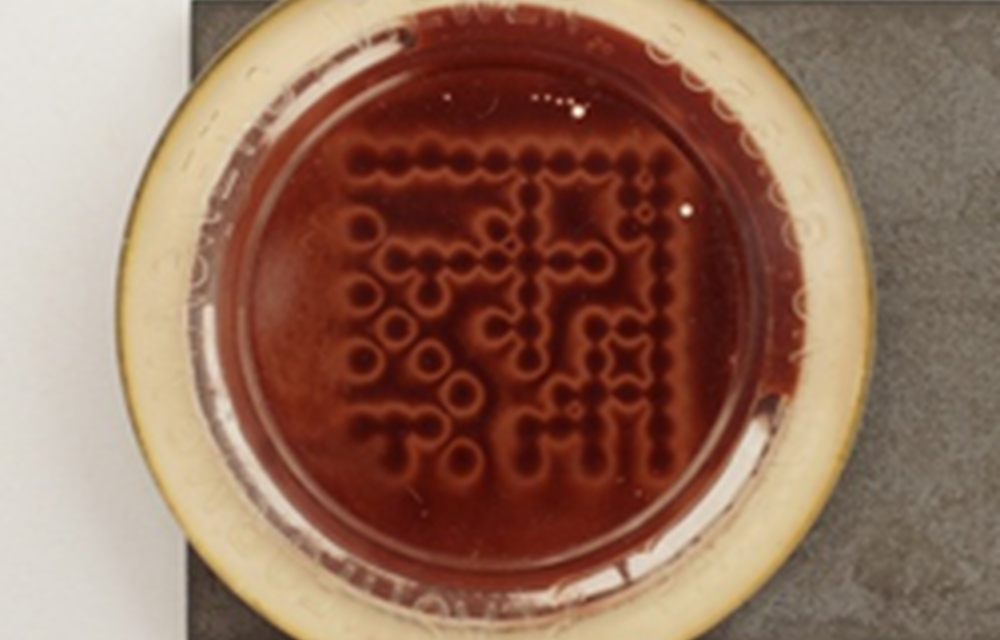

Das Ergebnis konnten sie sofort überprüfen: Dazu legten sie einen „Magnetic Viewer“ auf die magnetisierte Stelle. Der Viewer ist mit einer Flüssigkeit gefüllt, die magnetische Eigenschaften besitzt. So konnten die Forscher die magnetischen Felder auf der Spritzschicht für das bloße Auge sichtbar machen (siehe Bild 3). Die Versuche zeigten, dass sich Informationen problemlos auf der Oberfläche der thermischen Spritzschicht abspeichern lassen.

Magnetfeldmessung zeigt: Die Idee funktioniert

Für das Auslesen des Codes gibt es mehrere Möglichkeiten. Durch den „Magnetic Viewer“ wird der Code optisch sichtbar gemacht und könnte nun mit einem Barcode-Scanner, wie er zum Beispiel an der Supermarktkasse verwendet wird, ausgelesen und decodiert werden.

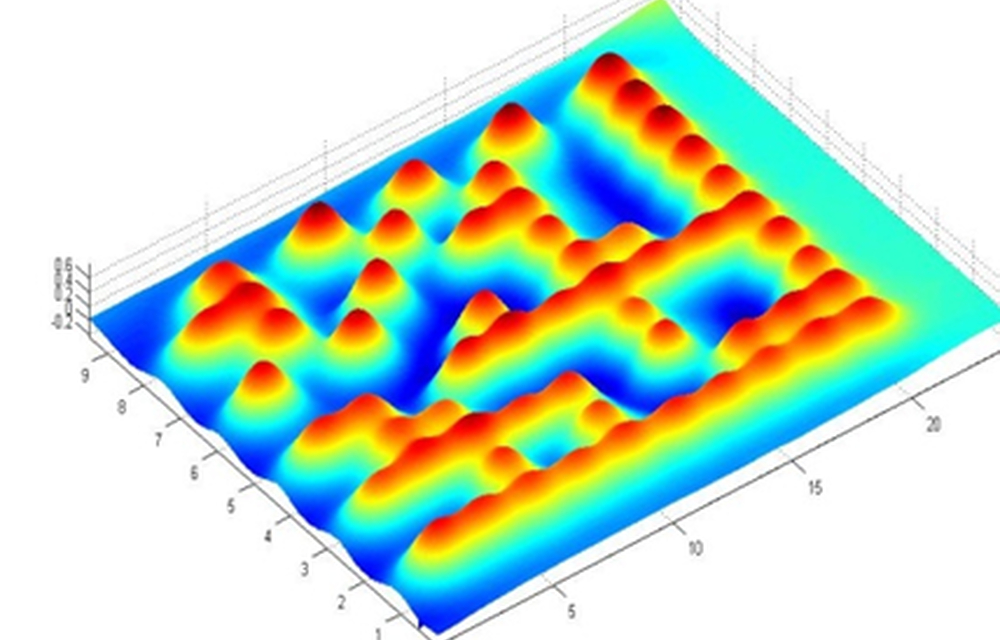

Etwas aufwendiger, aber deutlich präziser ist das Auslesen mit einem Magnetfeldmesser, der mit einem Hallsensor ausgestattet ist und zeilenweise über die Oberfläche der thermischen Spritzschicht geführt wird. Damit kann für jeden Punkt auf der Oberfläche die Magnetisierung quantitativ bestimmt und dreidimensional dargestellt werden. Bild 4 zeigt die aufbereiteten Daten einer solchen Messung in einem Diagramm. Dabei kennzeichnen blaue Bereiche keine oder eine sehr geringe Magnetisierung und rote Bereiche eine hohe Magnetisierung. Man kann sehr gut die magnetischen „Abdrücke“ der einzelnen in der Schablone eingesetzten Magneten erkennen.

Von der Forschung zur Anwendung

Auf Schutzschichten lassen sich Daten prinzipiell abspeichern – das haben die bisherigen Versuche gezeigt. Die eigentliche Forschungsarbeit beginnt jedoch erst jetzt. Zunächst wollen die Forscher die werkstoffkundlichen Mechanismen ergründen. Dazu gehört die Analyse der Mikrostruktur der thermischen Spritzschichten, um zu verstehen, was während der Magnetisierung im Material passiert und welche Auswirkungen dies auf die restlichen Werkstoffeigenschaften hat.

Zudem wollen die Forscher Anwendungsmöglichkeiten ausloten. Auf Walzen in der Papierindustrie, die ohnehin mit WCCo beschichtet werden, ließen sich mit der neuen Technologie beispielsweise Wartungsintervalle oder Standzeiten abspeichern. Da sich die Daten auch wieder löschen lassen, können sie jederzeit aktualisiert werden.