Die Anforderungen an Verbrennungsmotoren für Personenkraftwagen steigen immer weiter: höhere Leistung, geringeres Gewicht, sparsamerer Verbrauch und sinkende Schadstoffwerte. Für das Gewicht der Motorkomponenten spielt die Auswahl der Werkstoffe eine große Rolle. Motorblöcke aus dem Leichtbauwerkstoff Aluminium besitzen zum Beispiel ein deutlich niedrigeres Gewicht als ihre konventionellen Vorgänger aus Grauguss. Bei Motorblöcken aus Aluminium müssen die Zylinderinnenflächen jedoch zusätzlich mit Stahl- oder Graugussbuchsen ausgekleidet werden. Der Grund hierfür liegt in den Werkstoffeigenschaften von Aluminium: Verglichen mit Stahl oder Grauguss weist der Leichtbauwerkstoff eine niedrigere Festigkeit und Härte auf. Ohne Stahl- oder Graugussbuchsen besäße die Innenlauffläche der Zylinder eine zu geringe Festigkeit.

Stahlschichten schützen Motoren vor Überhitzung

Die Volkswagen AG bringt in Ottomotoren mit drei, vier oder zwölf Zylindern eine Stahlschicht in die Zylinderbohrung ein, die so dünn wie möglich und nur so dick wie nötig ist. Je geringer die Wandstärke der Stahlbuchse, desto besser die thermische Leitfähigkeit – das schützt den Motor vor Überhitzung. Dank der sehr dünnen Stahlschicht lassen sich zudem die Zylinder enger anordnen. Die Folge: eine kompaktere Bauweise und leichtere Motoren, die Kraftstoffeinsparungen und Wirkungsgradvorteile ermöglichen.

Kein Werkzeugverschleiß dank berührungsloser Laserbearbeitung

Damit die Stahlschicht fest am Aluminium haftet, wird die Innenfläche der Zylinder vor der Beschichtung aufgeraut. Dieser Prozess erfolgte bislang mit herkömmlichen spanenden Fertigungsverfahren oder durch Korundstrahlen. Nachteilig dabei ist der Werkzeugverschleiß bzw. die Verunreinigung durch das Strahlgut. Das Laser Zentrum Hannover e.V. (LZH) erarbeitete deshalb ein Konzept für einen laserbasierten Aufrauprozess. Anders als Spanwerkzeuge verschleißen die Laserbearbeitungsköpfe dank der berührungslosen Bearbeitung nicht. Ein spezieller Reinigungsschritt nach dem Aufrauen und vor dem Beschichten ist nicht notwendig. Damit ist der Laserprozess den konventionellen Aufrauprozessen überlegen, da zusätzliche Rüstzeiten und Kosten für den Austausch der Werkzeuge bzw. den Waschprozess entfallen.

Rotierende Laser strukturieren die Aluminiumoberfläche

Gemeinsam mit seinen Partnern entwickelte das LZH den Prozess und definierte die Parameter. Das LZH konstruierte und fertigte die benötigten Laserbearbeitungsköpfe auf Basis einer hochbrillanten Laserstrahlquelle, kombiniert mit einem rotierenden Innenbearbeitungskopf.

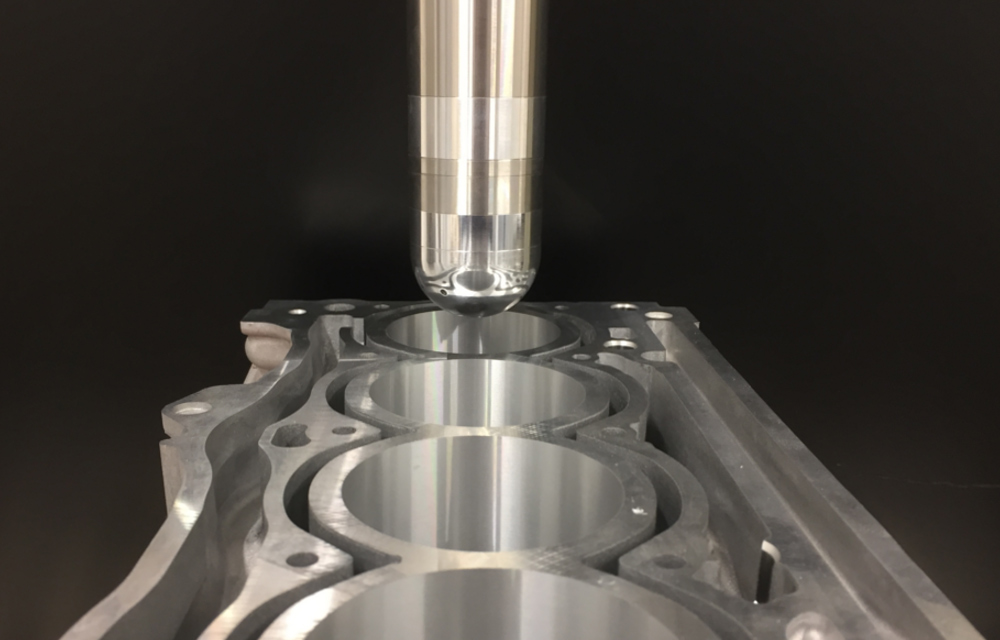

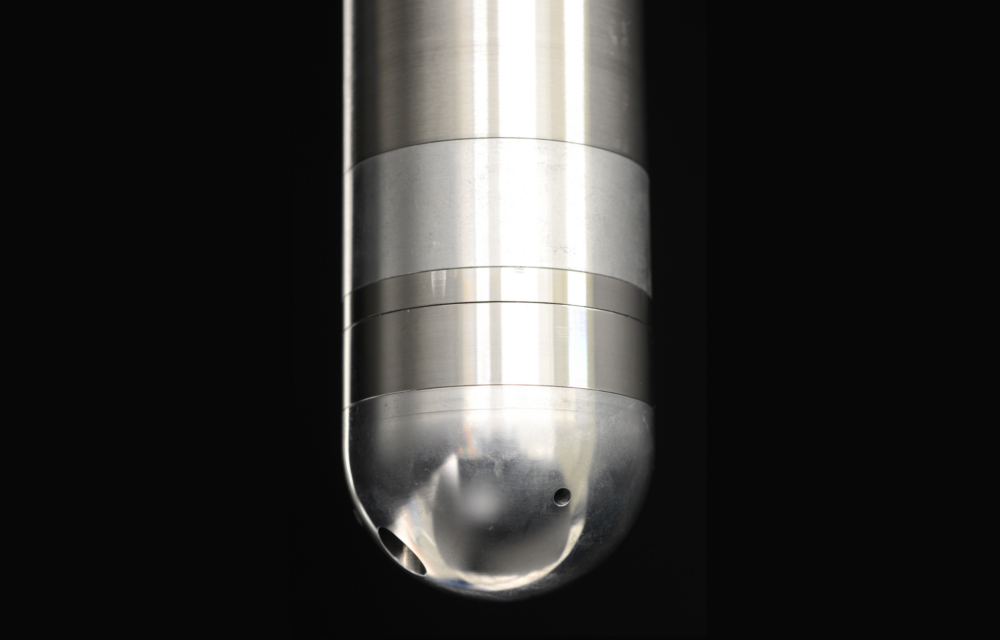

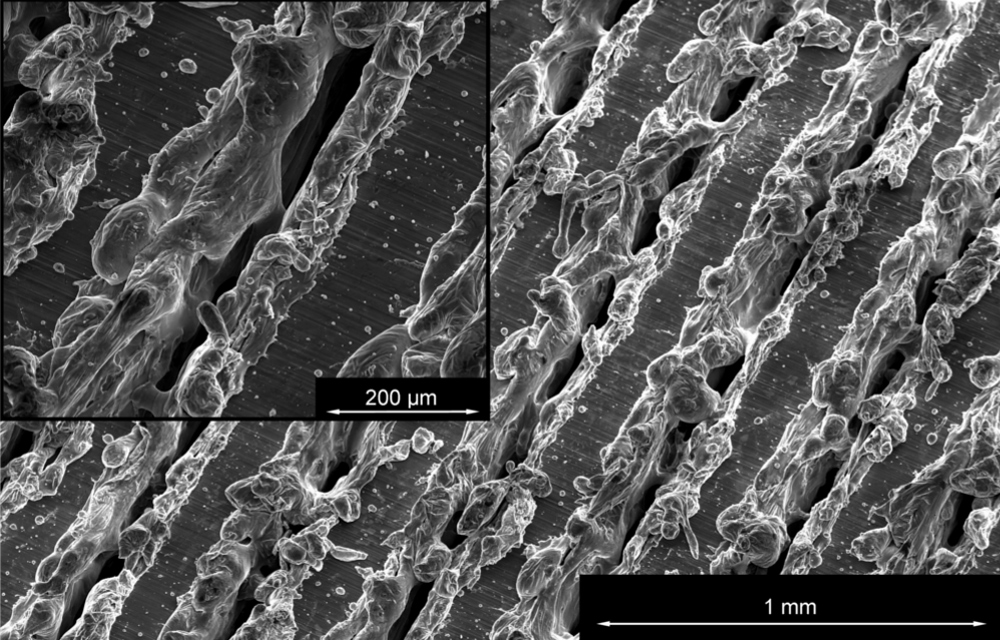

Das laserbasierte Innenbearbeitungssystem des LZH besteht aus einer Spindel, die am Ende über ein rotierendes Strahlumlenkungselement in Form eines Prismas oder Spiegels verfügt. Oberhalb dieses Umlenkelementes befinden sich der Kollimator und die Fokussierlinse. Als Strahlquelle kommt ein Festkörperlaser zum Einsatz. Eine Lichtleitfaser führt die Laserstrahlung zum Kollimator. Aus der Austrittsöffnung der Spindel (Abbildung 1) tritt bei der Bearbeitung ein fokussierter Laserstrahl aus. Zeitgleich rotiert das Umlenkelement und die Spindel senkt sich in die Bohrung ab, sodass grabenähnliche Strukturen in die aufzurauende Oberfläche eingebracht werden (Abbildungen 2 und 3).

Kontinuierlicher Technologietransfer in die Automobilindustrie

In der Praxis hat sich der laserbasierte Aufrauprozess für Zylinderinnenflächen bereits bewährt. Die Erkenntnisse aus dem Einsatz der ersten Generation von Laserbearbeitungsköpfen wertete das LZH-Team um Dr.-Ing. Jörg Hermsdorf aus und ließ sie in die kürzlich fertiggestellte zweite Generation einfließen. Diese neuen Bearbeitungsköpfe für Zylinderinnenflächen aus Aluminium sind noch leistungsfähiger und wartungsfreundlicher. Die Zusammenarbeit mit ihren Partnern setzen die Laserexperten indes fort und transferieren ihre neuesten Forschungs- und Entwicklungsergebnisse über Wartungs-, Schulungs- sowie Test- und Entwicklungsprojekte in die deutsche Automobilindustrie.