Das Gewicht von Flug- und Fahrzeugen entscheidet maßgeblich über deren Verbrauch. Sei es für Elektromobilität oder verbrauchsarme Hybrid- und Verbrennungsmotoren: Autos und Flugzeuge müssen zukünftig leichter werden. Bereits heute werden deshalb faserverstärkte Kunststoffe (FVK) in der Luftfahrt- und Automobilindustrie eingesetzt – zum Beispiel für Flugzeugflügel und Rumpfstrukturen, anstelle von Autoblechen oder für Sportgeräte.

FVK haben sowohl hohe Festigkeiten als auch Steifigkeiten und eignen sich daher hervorragend als Ersatz für die wesentlich schwereren Stahlbleche. Im Gegensatz zu Metall sind sie jedoch inhomogen und vom Aufbau eher mit Textilien zu vergleichen. Die Fasern, etwa aus Kohlenstoff, werden gelegt oder gewebt und anschließend mit einer Kunststoffmatrix ausgehärtet, zum Beispiel mit einem Harz. FVK aus Kohlenstoff-Fasern werden dann CFK genannt – carbonfaserverstärkte Kunststoffe.

Fehlstellen oder Beschädigungen in FVK sind wegen des textilähnlichen Aufbaus völlig anders zu reparieren als es in der Metallbauweise üblich ist. Da das Material verhältnismäßig neu ist, sind die dafür benötigten Prozesse kaum für die Serienfertigung etabliert. Ein Austausch beschädigter oder fehlerhafter Bauteile ist daher häufig noch rentabler als die Reparatur. Das Laser Zentrum Hannover e.V. (LZH) arbeitet in den Projekten ForLase und ReWork daran, das zu ändern und damit die Ressourceneffizienz zu erhöhen.

Abtragen und passgenau ersetzen

Bereits fertigungs- und betriebsbedingt kann es zu Fehlstellen in CFK-Bauteilen kommen. Unter anderem durch diesen Ausschuss ist der Einsatz von CFK noch verhältnismäßig teuer. Da einwandfreie Teile für die Sicherheit von Flugzeugen unerlässlich sind, braucht gerade die Luftfahrtindustrie eine prozesssichere Lösung, um Fehlstellen schnell und kostengünstig zu beseitigen. Im Verbundprojekt ReWork arbeitet das LZH an einem Reparaturprozess für dünnwandige und komplexe CFK-Bauteile – zusammen mit den Unternehmen INVENT GmbH, OWITA GmbH und Precitec Optronik GmbH.

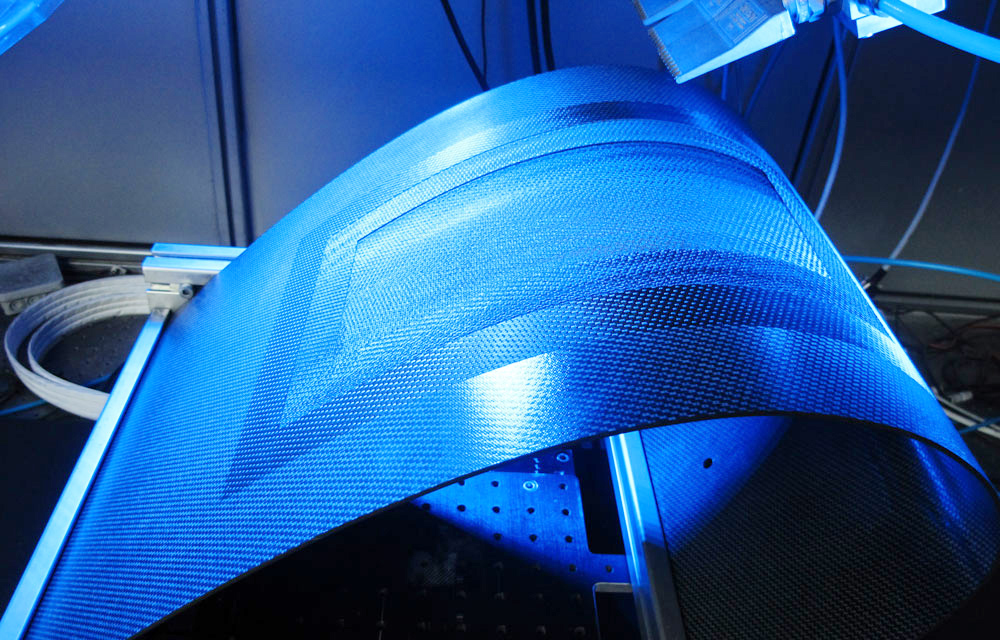

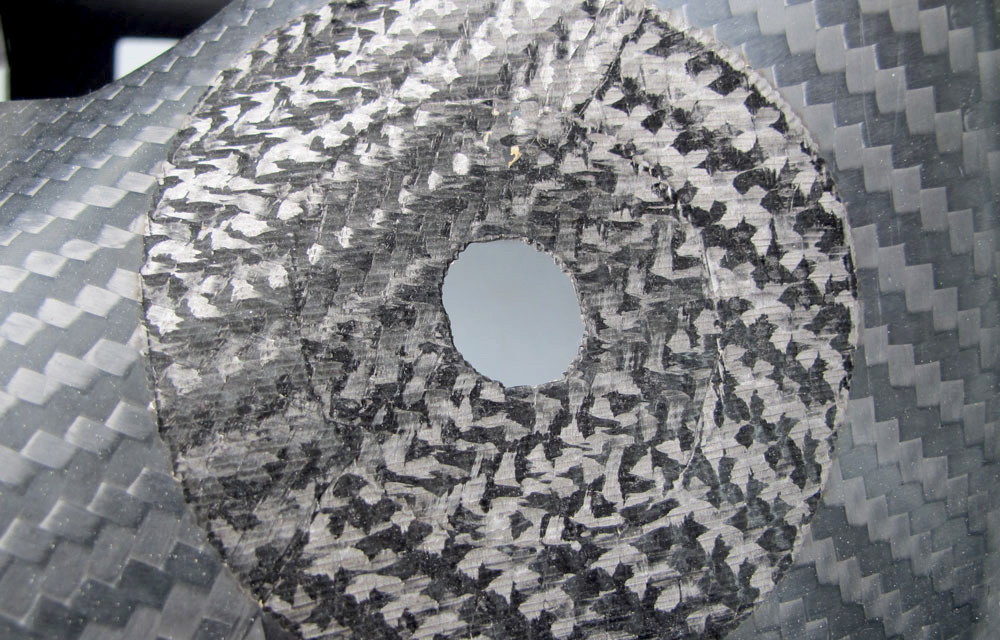

Ihr Ansatz: Die Fehlstelle wird zunächst mit dem Laser präzise abgetragen (siehe Bild 1) – dieser Prozess nennt sich Schäften. Anschließend werden passgenaue Ersatzlagen eingebracht, sogenannte Patches. Mit Harz werden diese neuen Faserlagen anschließend infiltriert und unter Druck und Temperatur im Ofen konsolidiert (siehe Bild 2). Auf diese Weise erreichen die reparierten Stellen die benötigten hohen Festigkeiten.

Material präzise reparieren

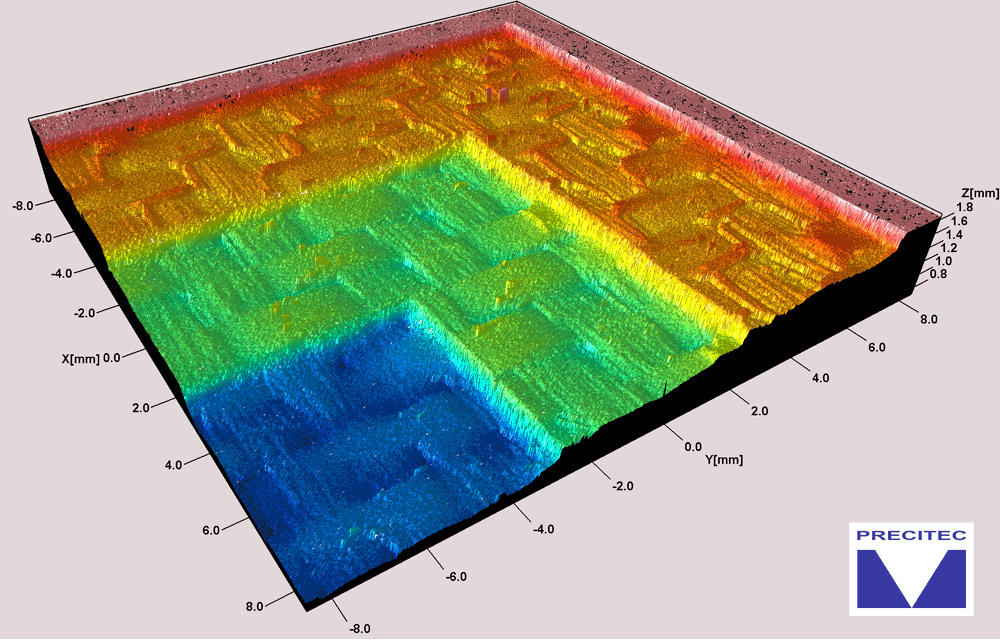

Für die nötige Präzision beim Lagenabtrag sorgt neben der hohen geometrischen Auflösung des Lasers ein Kurzkohärenz-Interferometriesystem. Dieses misst die Abtragtiefe örtlich hoch aufgelöst (siehe Bild 3). Im Zusammenspiel mit dem Laser, einem Scanner sowie einer Steuerungssoftware ist es dadurch möglich, individuelle Prozessparameter zu ermitteln. So lassen sich die Bauteile lokal geregelt bearbeiten, das heißt: Jede Stelle erhält die für sie optimale Behandlung.

Ziel ist es, eine vorab definierte Schäftungsgeometrie zu erreichen, damit der Faserverbund hochwertig repariert werden kann. Damit vermeiden die Ingenieure, dass die Oberfläche durch ungenaue Passung der Patches aufgedickt wird oder unerwünschte Abweichungen von der Faserorientierung auftreten – sogenannte Ondulationen. Gerade bei mechanischen Bearbeitungsverfahren kann dies der Fall sein. Die besonderen Herausforderungen dabei sind die geringe Materialstärke und die komplexe Geometrie der Bauteile.

Zudem weisen carbonfaserverstärkte Kunststoffe (CFK) typischerweise eine räumlich inhomogene Wärmeleitung auf. Um trotzdem eine konstante Oberflächenqualität zu erreichen, erarbeiten die Ingenieurinnen und Ingenieure des LZH eine ausgeklügelte Prozessstrategie – auch unter Berücksichtigung der geometrischen Skalierbarkeit der Prozessparameter. Für das Projekt arbeiten die sie momentan an Bauteilen mit Abmaßen von bis zu 120 mal 120 Millimeter. Zukünftig soll der Prozess auch für wesentlich größere Realbauteile eingesetzt werden. Die neue Technologie soll sowohl auf 2D- als auch auf 3D-Bauteile anwendbar (siehe Bild 4) und idealerweise automatisierbar sein.

Orientierung der Faserlagen erkennen

Im Forschungsprojekt ForLase arbeitet das LZH zusammen mit der Apodius GmbH daran, ein neuartiges Messgerät zur Faserlagenorientierung mit einem laserbasierten Reparaturprozess zu kombinieren. Damit soll sichergestellt werden, dass beschädigte Faserlagen präzise und rückstandslos entfernt werden können. Dies ist nicht trivial, da die Dicke der Verbundschichten im Bauteil variiert: Die einzelnen Faserlagen sind unterschiedlich stark, sowohl global – das heißt im gesamten Bauteil – als auch lokal, also örtlich beschränkt.

Um diese Ungenauigkeiten auszugleichen, setzen die Projektpartner auf ein optisches System, das die Faserorientierung des freigelegten Materials erkennt. So lässt sich genau feststellen, ob eine Lage komplett abgetragen worden ist.

Laserprozess in Echtzeit auswerten

Als Grundlage dient eine bestehende Systemtechnik der Apodius GmbH, die bereits bei der Herstellung trockener Faserhalbzeuge zum Einsatz kommt. Nun entwickeln das LZH und die Apodius GmbH diese Faserorientierungsmessgeräte weiter, um auch während der laserbasierten Reparaturvorbereitung variierende Schichtdicken in FVK-Bauteilen detektieren zu können.

„Das Bilderkennungsverfahren ist so schnell, dass die Messdaten in Echtzeit ausgewertet werden können“, erklärt Dr. Peter Jäschke, Leiter der Gruppe Verbundwerkstoffe am LZH. „Das ist die Grundvoraussetzung, um den Schäftprozesses zu regeln. Damit rückt das Ziel deutlich näher, diesen Prozess zu automatisieren.“

Künftig soll sich die Reparatur von faserverstärkten Kunststoffen (FVK) eher lohnen als der Austausch. Dadurch werden die Bauteile langlebiger – das verbessert die Ökobilanz und Ressourceneffizienz. Letztlich sollen FVK auch günstiger werden, damit sie möglichst schnell weitreichenden Einsatz finden – zum Beispiel in Autos und Flugzeugen.

Förderhinweis

Die Projekte „Prozesssicheres Re-Work an dünnwandigen, gekrümmten CFK-Oberflächen mittels photonischer Systeme und piezo-gestützter Qualitätskontrolle“ (ReWork) und „Optische Messung der Faserlagenorientierung zur Regelung einer präzisen, laserbasierten FVK-Reparatur“ (ForLase) werden vom Bundesministerium für Wirtschaft und Energie (BMWi) gefördert.