Vor 60 Jahren füllten Computer ganze Räume, heute passen sie in die Hosentasche. Diesen gewaltigen Technologiesprung, den elektronische Systeme durchlaufen haben, wollen Wissenschaftler im Exzellenzcluster PhoenixD nun auch für optische Systeme einläuten.

Vom Tischtennisplattenformat zum Briefmarkenformat

Präzisionsoptiken im Mikroformat massenhaft und kostengünstig fertigen – das ist das Ziel von PhoenixD. Im Gegensatz zu elektronischen Systemen bestehen optische Systeme nicht aus Leiterbahnen, Widerständen und Transistoren, sondern aus Spiegeln, Filtern, optischen Schaltern, Dioden, Linsen und vielem mehr.

Für gewöhnlich werden optische Systeme in Stückzahl 1 auf großer Fläche aufgebaut – sozusagen im Tischtennisplattenformat. PhoenixD forscht an der Miniaturisierung, um tausende solcher Systeme auf kleinen Flächen zusammenzubringen – sozusagen im Briefmarkenformat.

Ein außergewöhnliches Montageverfahren

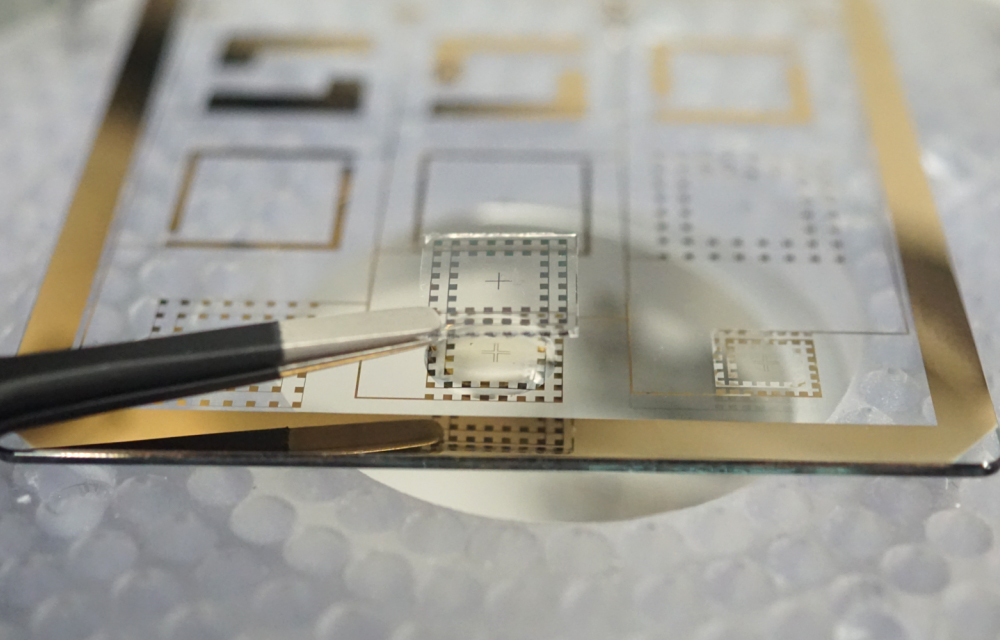

Um kostengünstige optische Mikrosysteme zu fertigen, müssen die Komponenten sowohl aneinander präzise positioniert und ausgerichtet als auch übereinander geschichtet werden. Die Wissenschaftler des Instituts für Montagetechnik (match) verfolgen dabei einen innovativen Lösungsansatz: Sie nutzen Self-Assembly-Techniken.

Dabei werden die Komponenten präzise ausgerichtet, indem physikalische Effekte und Kräfte genutzt werden. Self-Assembly erfolgt völlig ohne Aktoren, Roboter oder Greifer, die in der herkömmlichen automatisierten Montage notwendig sind. Es findet eine Montage ohne Handhabung statt, ohne aktive Positionierung durch Menschen oder Maschinen.

Im Rahmen von PhoenixD erforscht und entwickelt das match gemeinsam mit anderen Instituten Designs und Systeme, um zwei Ebenen exakt zueinander zu positionieren und auszurichten.

Self-Assembly: Schnell, präzise und fehlerresistent

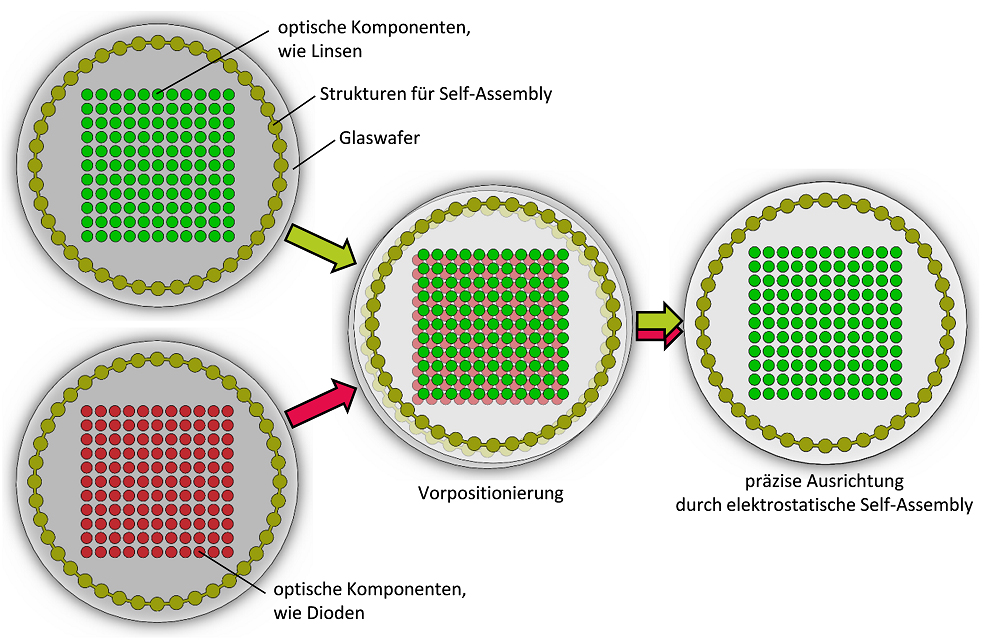

Die Grafik (Bild 3) zeigt ein Anwendungsbeispiel auf einem 4-Zoll-Wafer. Bestückt ist dieser Wafer mit 11×11 Linsen. Ein zweiter Wafer ist an exakt den gleichen Positionen mit 11×11 Dioden bestückt. Beide Wafer sind identisch mit spannungsleitenden Strukturen beschichtet. Diese identischen Strukturen sorgen dafür, dass die Komponenten exakt und präzise zueinander positioniert werden.

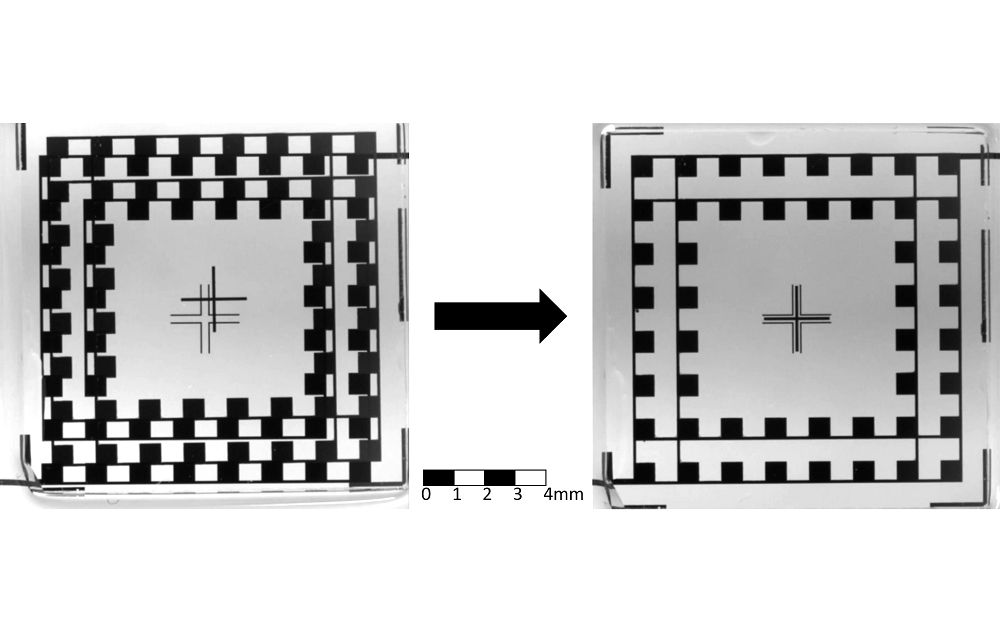

Dazu müssen die beiden Wafer zuerst grob übereinander ausgerichtet werden. Zwischen den Wafern kann sich beispielsweise UV-Klebstoff befinden. Dieser ist zu Beginn flüssig und bildet einen Gleitfilm. Durch das Anlegen einer Spannung entstehen elektrostatische Felder und Kräfte, welche bei anfänglicher Fehlpositionierung so groß sind, dass das System versucht, einen Zustand der geringsten Fehlpositionierung einzunehmen. Nach der schnellen Ausrichtung härtet der UV-Klebstoff aus und fixiert so die beiden Wafer miteinander.

Dieser Vorgang ist schnell, präzise und fehlerresistent. Mensch und Roboter brauchen für die gleichen Arbeitsschritte deutlich länger und sind nur in Ausnahmefällen ähnlich präzise.

Um Self-Assembly-Techniken zu nutzen, sind speziell darauf ausgerichtete Designs notwendig sowie identische Strukturierungen und eine exakte Vorprozessierung der Komponenten auf die Wafer.