Das Grundprinzip des thermischen Spritzens ist relativ schlicht: Der Beschichtungswerkstoff wird aufgeschmolzen und in Richtung der zu beschichtenden Oberfläche beschleunigt. Durch die Geschwindigkeit des Aufpralls breiten sich die Spritzpartikel auf der Oberfläche aus – ähnlich wie Pfannkuchenteig in der Pfanne.

Da die einzelnen Partikel ein sehr kleines Volumen haben, geben sie ihre Wärme auf der Oberfläche schnell ab und erstarren. Nach dem Erstarren kühlen die Partikel weiter ab, schrumpfen und verklammern sich mit Unebenheiten der Bauteiloberfläche – dadurch bleibt die thermisch gespritzte Schicht haften. Eine ausreichend raue Oberfläche ist deshalb eine wichtige Voraussetzung dafür, dass die Beschichtung im Einsatz nicht abplatzt. Daher muss die Oberfläche vor dem Beschichten aufgeraut werden. Und da eine thermische Spritzschicht verfahrensbedingt immer eine raue und poröse Oberfläche aufweist, ist in der Regel auch eine mehrstufige Nachbearbeitung erforderlich, wenn wieder eine glatte Bauteiloberfläche erzeugt werden soll.

Wie die Schichttransplantation funktioniert

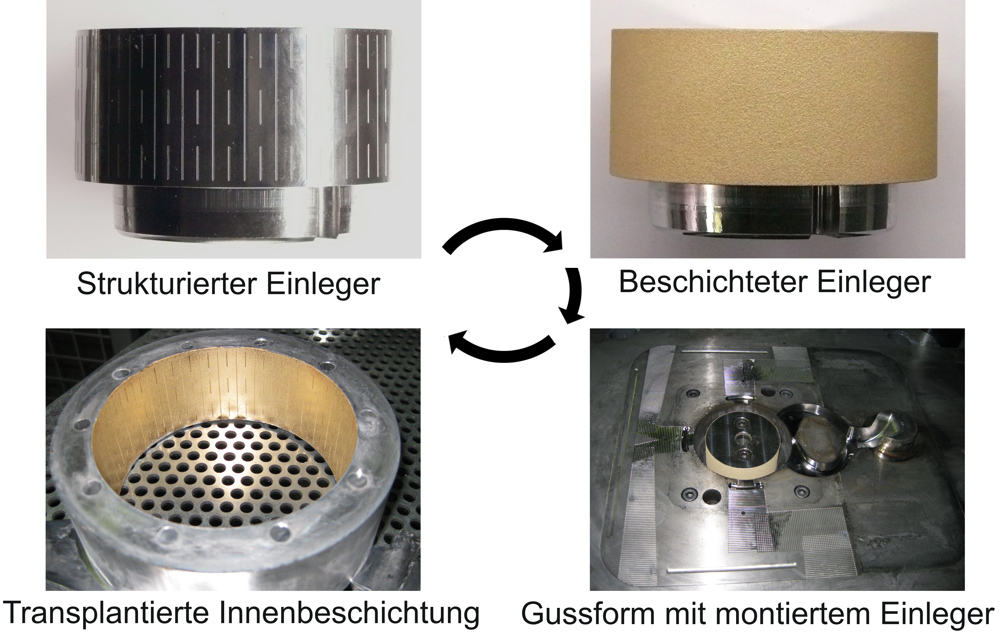

Um den Aufwand zur Vor- und Nachbearbeitung von thermisch gespritzten Schichten zu reduzieren, erforschen und entwickeln Wissenschaftler am Institut für Werkstoffkunde (IW) die sogenannte Schichttransplantation. Die Grundidee des Transplantationsprozesses ist, anstatt des nahezu fertigen Druckgussbauteils einen Einleger für die Gussform zu beschichten und die Schicht während des Druckgussprozesses auf das Bauteil zu übertragen. Die Schicht wird dabei als Negativ übertragen – das bedeutet, dass die Grenzfläche zwischen Spritzschicht und Einleger zur neuen Bauteiloberfläche wird, während die raue Oberfläche der Spritzschicht die Verbindung zum Bauteil bildet.

Die Transplantation erfolgt während des Druckgussprozesses, bei dem die Schmelze mit hohem Druck in die Form gepresst wird. Dabei verbindet sich der Gusswerkstoff mit der rauen, porösen Oberfläche der Spritzschicht: Er umspült nicht nur die Rauheitsspitzen, sondern infiltriert auch die Porosität. Dabei ist der Druck entscheidend für das Zustandekommen einer akzeptablen Anbindung. Bei Versuchen im Schwerkraftguss schlug die Transplantation fehl, im Druckguss entsteht dagegen eine feste formschlüssige Verbindung.

Schichttransplantation senkt Aufwand zur Nachbearbeitung…

Das Verfahren mindert den Aufwand für die Nachbearbeitung deutlich. Schließlich muss die Haftung der Spritzschicht auf dem Einleger nur hoch genug sein, dass sie im Druckgussprozess nicht unterspült wird und die Handhabungsvorgänge schadlos übersteht. Dadurch können auch Oberflächen mit geringer Rauheit übertragen werden, die kaum noch nachbearbeitet werden müssen. Je nach gewünschter Oberflächenqualität kann eine weitere Bearbeitung der Schicht sogar vollständig entfallen. In jedem Fall überflüssig wird die Vorbehandlung zum Aufrauen der Oberfläche, die sonst vor einem thermischen Beschichtungsprozess üblich ist.

Positiv kann sich die Schichttransplantation auch auf die Handhabung des sogenannten Overspray auswirken. Hierunter versteht man den Anteil der Partikel, die nicht Teil der Beschichtung werden, sondern in die Umgebung entweichen. Diese Partikel stellen nicht nur Materialverlust da, sondern können sich auch an unerwünschter Stelle des Bauteils niederschlagen und so einen zusätzlichen Schritt zur Reinigung erforderlich machen. Hier ist es von Vorteil, wenn nicht das Bauteil selbst, sondern nur ein Einleger beschichtet werden muss.

… und ermöglicht strukturierte Oberflächen sowie Innenbeschichtungen

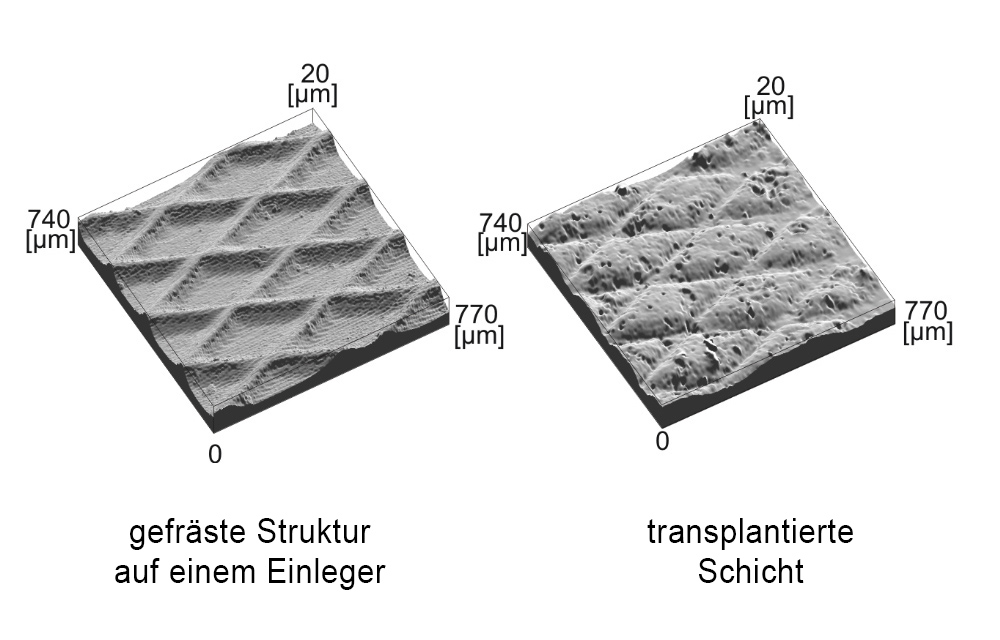

Außerdem können von einem Einleger auch komplexe Strukturen abgeformt werden. Wie Arbeiten am Institut für Fertigungstechnik und Werkzeugmaschinen (IFW) gezeigt haben, könnten bestimmte Mikrostrukturen die tribologischen oder strömungsmechanischen Eigenschaften einer Oberfläche verbessern. Bei der konventionellen Beschichtung müsste jedoch jedes Bauteil einzeln strukturiert werden – das ist aufwendig und teuer. Durch die Transplantation könnten solche Strukturen jedoch massenhaft gefertigt und mit hoher Genauigkeit auf dieBauteile übertragen werden. Messungen mit einem konfokalen Weißlichtmikroskop zeigten, dass sich die Abformgenauigkeit zwischen Einleger und transplantierter Oberfläche im einstelligen Mikrometerbereich bewegt. Beachtet werden muss lediglich, dass die Struktur des Einlegers immer als Negativ übertragen wird.

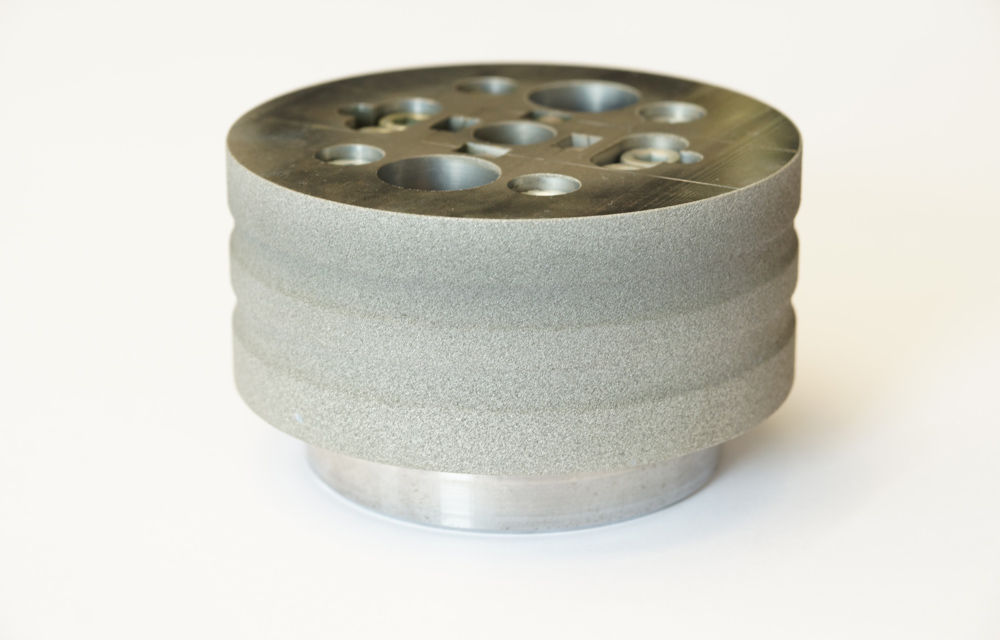

Darüber hinaus bietet die Transplantation entscheidende Vorzüge für die Fertigung von Bauteilen mit Innenbeschichtungen. Im konventionellen Verfahren muss ein spezieller Innenbrenner in den zu beschichtenden Durchmesser eingeführt werden, etwa in ein Bohrloch. Schon die Größe des Brenners setzt dem Verfahren Grenzen. Darüber hinaus ergeben sich Schwierigkeiten, eine ausreichende Abfuhr der Wärme und der Prozessgase zu gewährleisten. Dies führt zu Verwirbelungen des Spritzstrahls und einer schlechteren Schichtqualität. Alle diese Probleme entfallen, wenn die Spritzschicht stattdessen transplantiert wird: Da die Schicht als Negativ abgeformt wird, muss für eine Innenbeschichtung der Einleger von außen beschichtet werden. Dadurch wird es möglich, auch Hohlräume mit einem Durchmesser von weniger als 60 Millimetern zu beschichten.

Transplantation von Einlegern aus Salz?

Einziges Problem: Nach der Transplantation muss der Einleger aus dem Bauteil entfernt werden. Möglich wäre dies zum Beispiel mit Einlegern aus Salz, die nach dem Gussprozess einfach mit Wasser ausgespült werden können – so ließen sich auch komplexe Hinterschneidungen und Kühlkanäle realisieren. Einleger aus Salz werden in der Gusstechnik bereits standardmäßig angewendet, um komplexe Hohlräume im Inneren von Gussteilen zu erzeugen.

Ob es gelingen kann, thermisch gespritzte Schichten von Salzkernen zu transplantieren, untersuchen Wissenschaftler des IW in einem aktuellen Forschungsprojekt. In ersten Vorversuchen ist es ihnen bereits gelungen, dünne Schichten von 10 µm bis 15 µm zu realisieren. Nun wollen die Forscher die erreichbare Schichtdicke vergrößern und erste Transplantationsversuche mit beschichteten Salzeinlegern durchführen.