Leichtbau liegt im Trend – auch in der Massivumformung. Forscher und Entwickler sind ständig auf der Suche nach neuen Technologien und Materialien, mit denen sich leichtere und sparsamere Fahrzeuge herstellen lassen. Neben der Karosserie und dem Fahrwerk kommt dem Antriebsstrang eine hohe Bedeutung zu. Die Komponenten in Motor und Getriebe sind jedoch hohen thermischen und mechanischen Belastungen ausgesetzt. Deshalb werden sie in der Regel aus hochfestem Stahl hergestellt und sind entsprechend schwer.

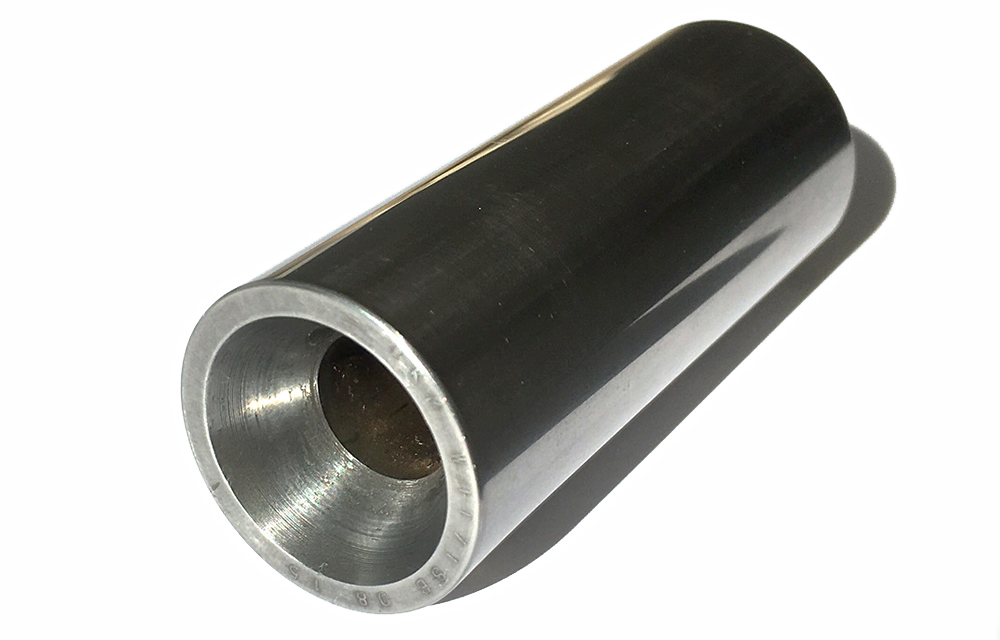

UHC-Stahl: Zehn Prozent leichter

Um den Antriebsstrang leichter zu gestalten, werden seit einigen Jahren verstärkt neue Werkstoffe untersucht und weiterentwickelt. Aluminiumlegierte Leichtbaustähle, auch UHC-Stähle genannt, verfügen über eine etwa zehn Prozent geringere Dichte als heutiger Hochleistungsstahl und sind entsprechend leichter – bei ähnlicher Festigkeit. UHC steht für Ultra High Carbon. Um diesen Werkstoff herzustellen, wird der Stahl mit einem Anteil von 7 bis 8,5 Prozent Aluminium und 1 bis 1,3 Prozent Kohlenstoff (Carbon) zulegiert. Diese Rohstoffe sind gut verfügbar und die Herstellungskosten sind mit niedriglegierten Stählen vergleichbar.

Der leichte, feste und günstige UHC-Stahl hat das Potenzial, andere Stahlsorten in bestimmten Anwendungsfeldern zu ersetzen. Allerdings lässt er sich nicht so leicht bearbeiten. Bisherige Untersuchungen haben ergeben, dass die mechanischen und thermischen Eigenschaften aluminiumhaltiger Leichtbaustähle zu äußerst anspruchsvollen Prozessbedingungen führen. Um UHC-Stahl umzuformen, sind beispielsweise höhere Kräfte erforderlich als bei herkömmlichen Stahl – daher verschleißen die Werkzeuge schneller.

Auf dem Weg zur Industriereife

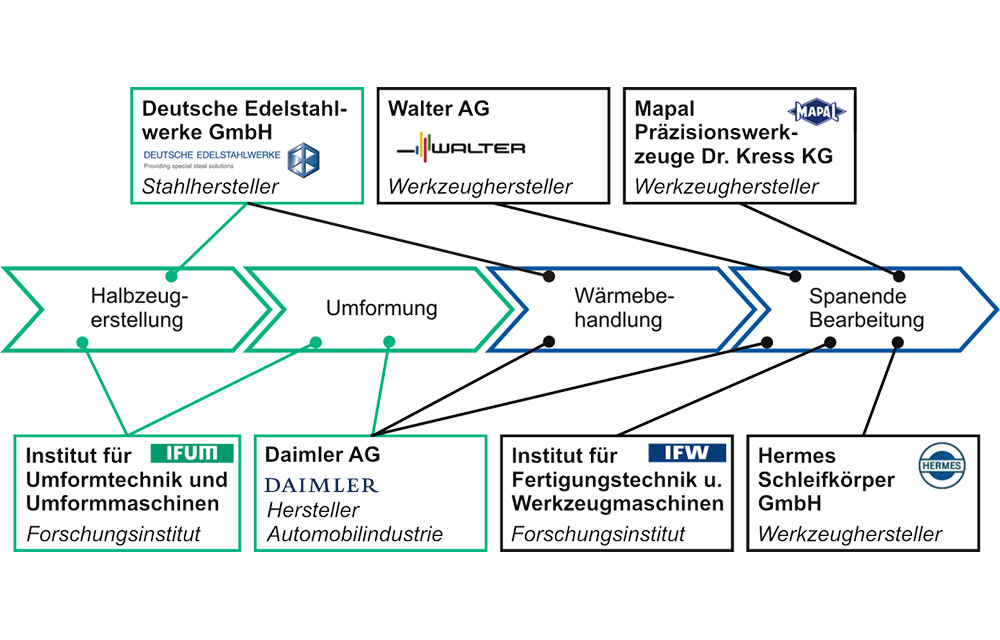

Eine verschleißarme Prozesskette speziell für UHC-Stahl entwickeln ist das Ziel des Instituts für Umformtechnik und Umformmaschinen (IFUM) und des Instituts für Fertigungstechnik und Werkzeugmaschinen (IFW) der Leibniz Universität Hannover. Gemeinsam mit Projektpartnern aus der Industrie entwickeln sie im Projekt „IPROM“ maßgeschneiderte umformende und trennende Hochleistungsfertigungsverfahren, um eine großflächige serientechnische Anwendung dieser oder vergleichbarer Werkstofffamilien zu ermöglichen.

Die Projektpartner decken alle Schritte in der Prozesskette der Massivteilherstellung ab (siehe Bild 2): Von der Urformung und Halbzeugherstellung (Deutsche Edelstahlwerke GmbH, IFUM) über die Massivumformung (Daimler AG, IFUM), die Wärmebehandlung (Deutsche Edelstahlwerke GmbH, Daimler AG) und die Zerspanung (Walter AG, MAPAL Präzisionswerkzeuge Dr. Kress KG, Hermes Schleifkörper GmbH, IFW) bis zur Endanwendung (Daimler AG).

Die erarbeiteten grundlegenden Erkenntnisse übertragen die Projektpartner kontinuierlich in eine prototypische Prozesskette zur Herstellung von Massivbauteilen wie Pleueln oder Kolbenbolzen. Die entwickelten Hochleistungsfertigungsverfahren lassen sich darüber hinaus auch auf andere Bauteile übertragen. So profitieren auch andere Branchen von den Forschungsergebnissen – beispielsweise die Schifffahrts-, Druck- oder Agrarindustrie.

Anspruchsvolles Material

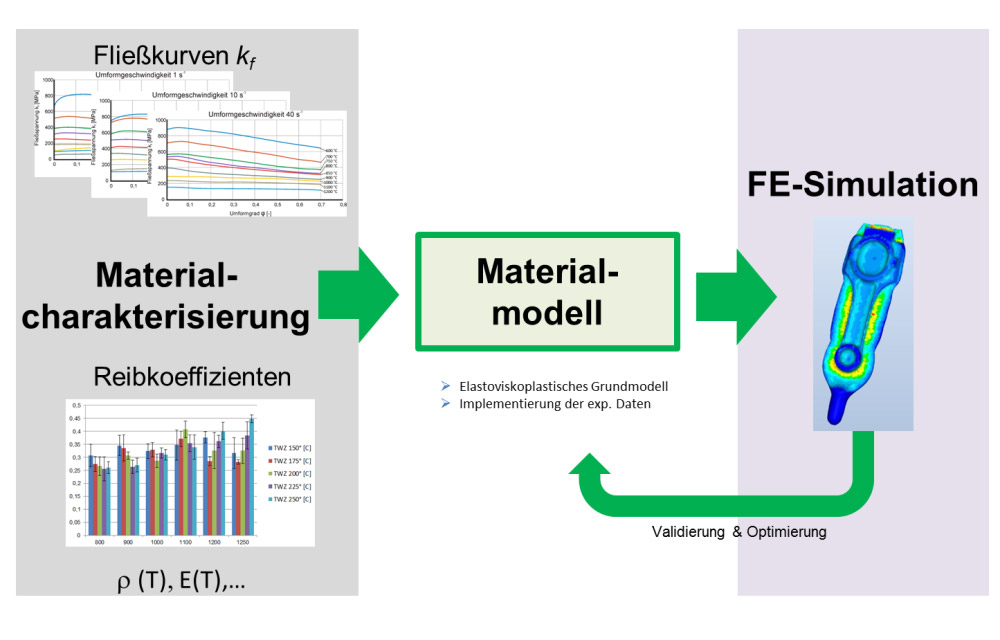

Um einen Herstellungsprozess speziell für Leichtbaustahl zu entwickeln, haben die Forscher am IFUM zunächst genau untersucht, wie sich das Material beim Umformen verhält. Dafür haben sie Zylinderstauchversuche bei unterschiedlichen Temperaturen und Umformgeschwindigkeiten durchgeführt und Fließkurven aufgenommen, die das mechanische Verhalten des Werkstoffs beschreiben. Zudem haben die Forscher in Ringstauchversuchen den Reibfaktor experimentell ermittelt. Ihre Ergebnisse haben die Forscher in ein Materialmodell implementiert und parametrisiert, um anschließend verschiedene Werkzeugkonzepte auszulegen und das Fließverhalten des Materials numerisch zu untersuchen (siehe Bild 3).

Das Ergebnis: Das Fließverhalten von UHC-Stahl unterscheidet sich deutlich von herkömmlichem Stahl. Um das Leichtbaumaterial umzuformen, sind höhere Kräfte nötig. Das führt zu größeren mechanischen Belastungen an den Umformwerkzeugen. Beim Zerspanen wiederum sind die thermischen Beanspruchungen größer, denn durch die geringe Wärmeleitfähigkeit entwickeln sich hohe Temperaturen und die Wärme staut sich im Werkzeug. Damit die Werkzeuge zwischendurch abkühlen können, müssen die Taktzeiten geringer sein – das heißt, es können nicht so viele Bauteile pro Stunde zerspant werden wie bei der Verwendung von herkömmlichem Stahl. Zudem ist UHC-Stahl recht spröde und bricht leicht.

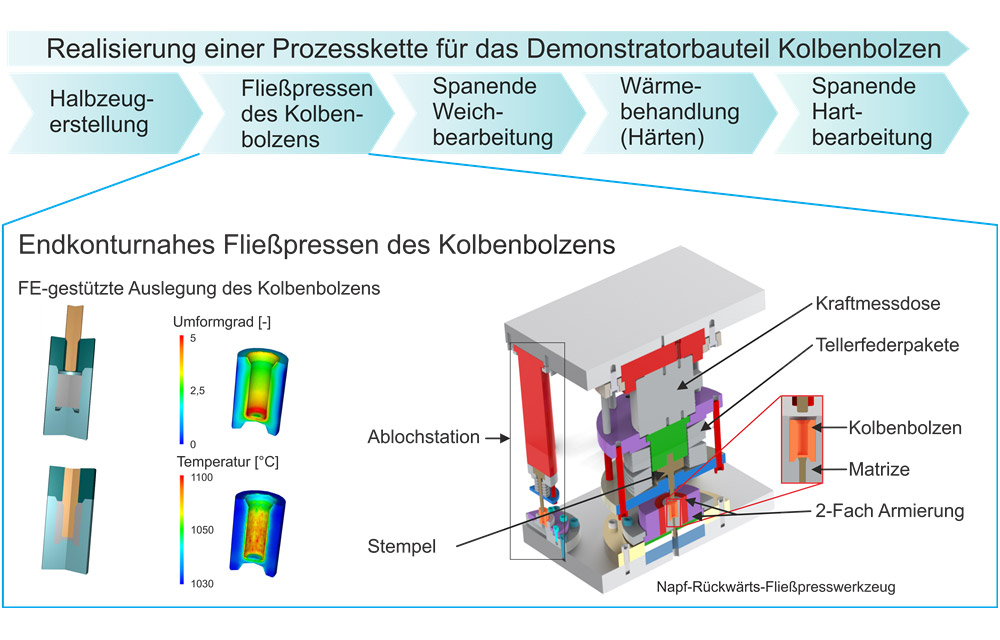

Mit herkömmlichen Werkzeugen und Fertigungsprozessen, die für normalen Stahl ausgelegt wurden, lässt sich UHC-Stahl also nur schlecht umformen und zerspanen. Das IFUM hat deshalb zusammen mit den Projektpartnern eine völlig neue Prozessroute ausgelegt und entwickelt – am Beispiel der Kolbenbolzen-Herstellung (siehe Bild 4).

Maßgeschneiderte Prozesskette

Im ersten Prozessschritt, der Halbzeugherstellung, werden aus ungeraden Stangen die Rohlinge erzeugt, wobei die jeweiligen Verfahren wie Richten, Prüfen und Trennen neu ausgelegt worden sind. Die Rohlinge werden anschließend in die Prozessroute Fließpressen des Kolbenbolzens eingesetzt. Der gesamte Prozess, welcher hier einen Napf-Rückwärts-Fließprozess (NRFP) darstellt, wurde vom IFUM anhand der ermittelten Materialdaten numerisch ausgelegt und optimiert. Das Besondere an diesem umformtechnischen Prozess ist, dass der Kolbenbolzen endkonturnah fließgepresst beziehungsweise präzisionsgeschmiedet wird. Auf diese Weise lässt sich die Prozesskette verkürzen. Durch die Verwendung von Tellerfedern im Rahmen einer Schließvorrichtung ist es möglich, die konischen Enden des Kolbenbolzens endkonturnah umzuformen.

Um die zylindrische Form des Kolbenbolzens zu realisieren, wird das fließgepresste Bauteil im nächsten Schritt in die Ablochstation des Werkzeugsystems gelegt – dort entfernt ein gehärteter Stempel das überschüssige Material im Zylinderinneren. Abschließend wird der Kolbenbolzen wärmebehandelt, um die gewünschte Härte zu erreichen, und spanend bearbeitet, um das Bauteil auf die Endkontur zu bringen.