Parallelroboter werden als Handhabungssysteme in der Montage eingesetzt: Sie sortieren Bauteile oder platzieren halbfertige Waren auf Förderbändern. Die sehr gute Dynamik von Parallelrobotern ermöglicht schnelle Bewegungsabläufe und damit kurze Prozesszeiten. Ein zentraler Nachteil ist jedoch die eingeschränkte Bewegungsfreiheit: Aufgrund der komplexen Strukturbauweise sind Parallelroboter meist sehr unflexibel und lassen sich zudem nur sehr aufwendig rekonfigurieren.

Parallelroboter: Schwer und teuer durch zusätzliche Antriebe

Bei vielen industriellen Parallelrobotern kann der Endeffektor linear entlang der Raumachsen bewegt werden. Zur Erhöhung der Beweglichkeit wird die parallele Struktur um eine Rotationsachse seriell erweitert, sodass gegriffene Produkte nicht nur neu positioniert, sondern auch umorientiert werden können.

Zur Ansteuerung der zusätzlichen Rotationsachse verfolgen Roboterhersteller überwiegend zwei Antriebskonzepte. Einige Hersteller integrieren die Antriebe feststehend in die Roboterbasis und verbinden sie über kardanisch gelagerte Teleskopwellen mit der Rotationsachse des Endeffektors. Andere platzieren die zusätzlichen Antriebe direkt auf der bewegten Endeffektor-Plattform oder der Schwinge eines Roboterarms.

Beide Konzepte haben jedoch Nachteile. Zum einen ist der Antriebsstrang recht schwer. Das zusätzliche Gewicht muss bewegt werden und belastet die Roboterstruktur mechanisch. Zum anderen werden die Einzelkomponenten stark beansprucht, wie etwa die Gelenke oder die Kabel. Darüber hinaus tragen die Antriebe und der Antriebsstrang nicht unwesentlich zu den Material-, Betriebs- und Wartungskosten bei.

Unteraktuierung: Passive Gelenke für mehr Bewegungsfreiheit

An einer Alternative zur zusätzlich angetriebenen Rotationsachse für Parallelroboter arbeitet das Institut für Montagetechnik (match) der Leibniz Universität Hannover. Die Wissenschaftler erforschen Orientierungssysteme mit passiven Drehgelenken, die als Greifermodul in bestehende Handhabungssysteme integriert werden können. Da ein solches System weniger Antriebe benötigt, als Bewegungsfreiheiten vorhanden sind, wird es als unteraktuierter Mechanismus bezeichnet.

Bei diesem Konzept verzichten die Entwickler einerseits auf den Antrieb als großen Kostentreiber und gleichzeitig auf viele bewegliche Teile des Antriebsstrangs. Andererseits greifen sie nur wenig in die Dynamik des Robotersystems ein, da weniger Masse bewegt werden muss. Darüber hinaus umgehen die Forscher auch den konstruktiven Aufwand, den eine konventionelle, vollständige Aktuierung gleichwertiger Systeme bedeuten würde.

Prototyp des match: Leicht und günstig dank geringer Komplexität

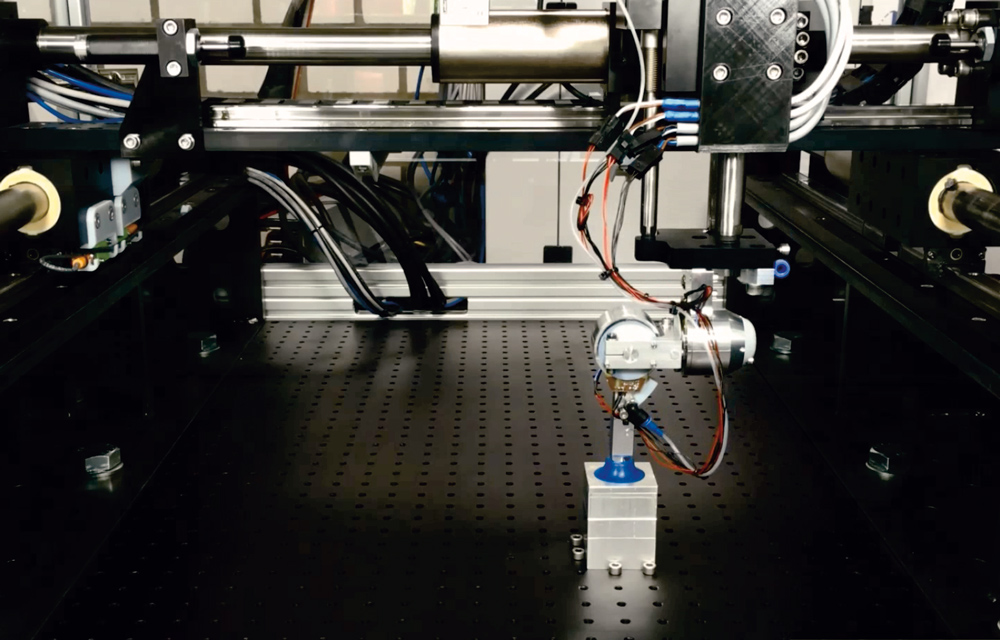

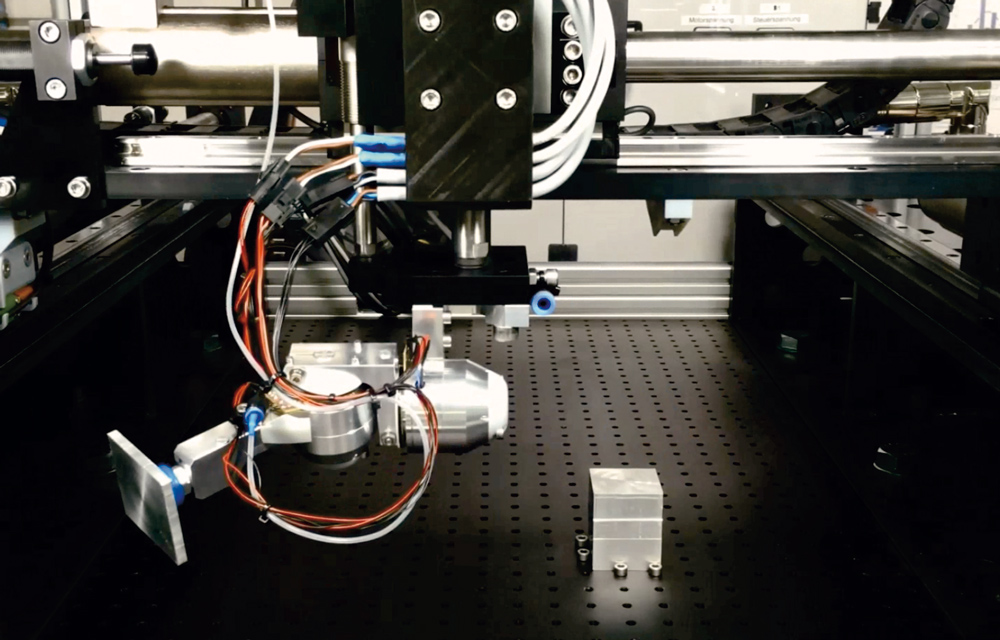

Als Demonstrator nutzen die Forscher am match eine passive Orientierungseinheit in Form eines Greifers. Dessen Struktur besteht aus zwei Rotationsachsen, die in Kombination mit der vorhandenen Rotation des Parallelroboters den Orientierungsarbeitsraum einer vollwertigen Handachse abbilden.

Um die passiven Gelenke in die richtige Position zu bringen, nutzt das System die Beschleunigungs- und Trägheitskräfte der Strukturkomponenten geschickt aus. Das Funktionsprinzip ist mit dem Schwingen eines sphärischen Pendels vergleichbar, wobei die Gelenke in den Umkehrpunkten der Schwingungen über Bremsen festgesetzt werden.

Die mechatronischen Komponenten der Orientierungseinheit bestehen je Gelenk lediglich aus einem Winkelencoder, also einen Sensor für Drehwinkel, und einer Feststellbremse. Dadurch ist das Gesamtsystem deutlich weniger komplex als eine konventionell angetriebene Rotationsachse. Weil auf den Antrieb verzichtet wird, ist das System zudem auch leichter und günstiger.

Wann sich Trägheit auszahlt: Wem nützt ein unteraktuiertes System?

Der Anwendungsbereich der am match entwickelten Strukturerweiterung ist groß. Anwendungen sind klassische Pick-and-Place Prozesse mit hoher Dynamik. Denkbar sind unregelmäßige Prozesse mit großen zeitlichen Abständen, wie das Öffnen von Abdeckungen oder das Befüllen von Magazinen, bis hin zu kontinuierlichen Umorientierungsvorgängen auf dem Förderband.