Für Privathaushalte ist es leicht, energieeffiziente Geräte anzuschaffen – denn für Fernseher, Waschmaschinen und vieles mehr sind Energielabel vorgeschrieben. Unternehmen haben es in diesem Bereich wesentlich schwerer: Wie energieeffizient ihre Maschinen sind, lässt sich nur schwer ermitteln und vergleichen.

Beispiel Umformpressen: Um Stromkosten zu sparen und die Umweltbelastung reduzieren, kommt es auf eine möglichst effiziente Umwandlung der Energie an. Erreichen lässt sich dies unter anderem mit einem hohen Wirkungsgrad – also mit dem bestmöglichen Verhältnis von zugeführter Energie und tatsächlich nutzbarer Energie.

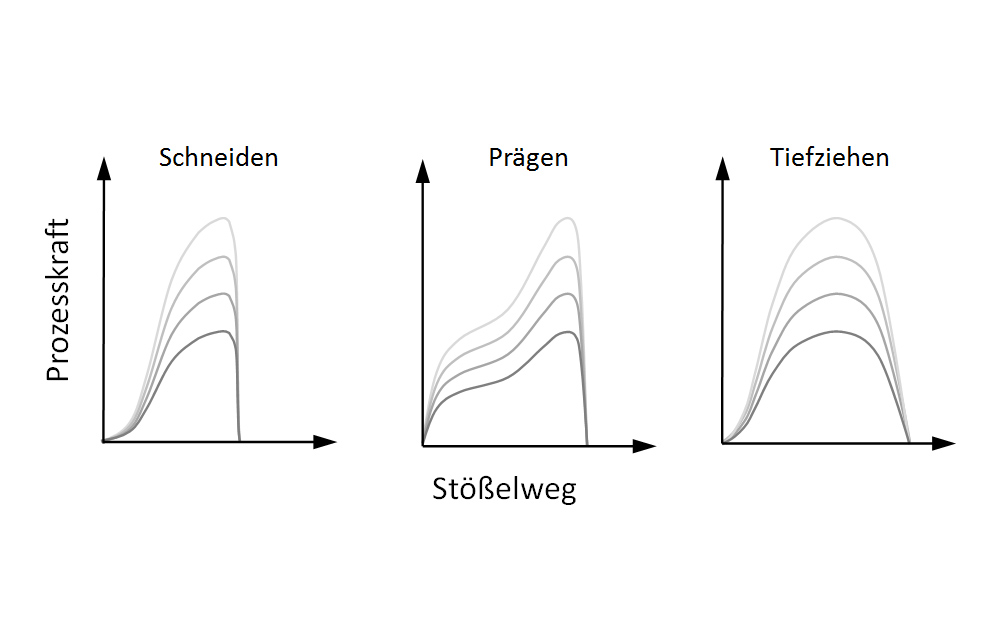

Das Problem: Der Wirkungsgrad einer Presse kann je nach Umformprozess stark variieren. Während ein bestimmter Pressentyp beispielsweise beim Tiefziehen einen besonders hohen Wirkungsgrad aufweist, kann er für einen Prägeprozess nur bedingt geeignet sein. Eine ganzheitliche Darstellung des Pressenwirkungsgrades ist deshalb nur mit Hilfe mehrdimensionaler Kennfelder möglich.

Heute: Aufwendige Wirkungsgrad-Messung mit mehreren Werkzeugen

Um den Wirkungsgrad zu ermitteln, müssten bislang Versuchswerkzeuge eingesetzt werden. Damit ließen sich exemplarische Prozesse nachbilden und die dabei umgesetzte Energie messen. Will ein Unternehmen den Wirkungsgrad einer Presse bei mehreren Umformverfahren testen, müsste es allerdings auch mehrere Versuchswerkzeuge entwickeln und nach jeder Messreihe auswechseln.

Des Weiteren hängt der Wirkungsgrad vom Material und der Größe des Bauteils ab, das umgeformt werden soll. Für die Messung müssten somit verschiedene Materialien angeschafft und die Abmessungen variiert werden. Um umfassende Ergebnisse zu erhalten, müssten zudem unterschiedliche Kraftniveaus bei unterschiedlichen Hubzahlen und Hubwegen untersucht werden.

Wegen des unverhältnismäßig hohen Zeit- und Kostenaufwands verzichten Unternehmen derzeit darauf, umfassende Daten über die Wirkungsgradkennfelder von Pressen zu erheben.

Künftig: Eine einzige Vorrichtung für zahlreiche Prozesse

Ein effizienteres Verfahren zur flexiblen Ermittlung des Wirkungsgradkennfeldes entwickeln derzeit Wissenschaftler am Institut für Umformtechnik und Umformmaschinen (IFUM). Mit ihrer Hydraulischen Belastungsvorrichtung (HBV) lassen sich die charakteristischen Kraftverläufe von ganz unterschiedlichen Umformprozessen nachbilden.

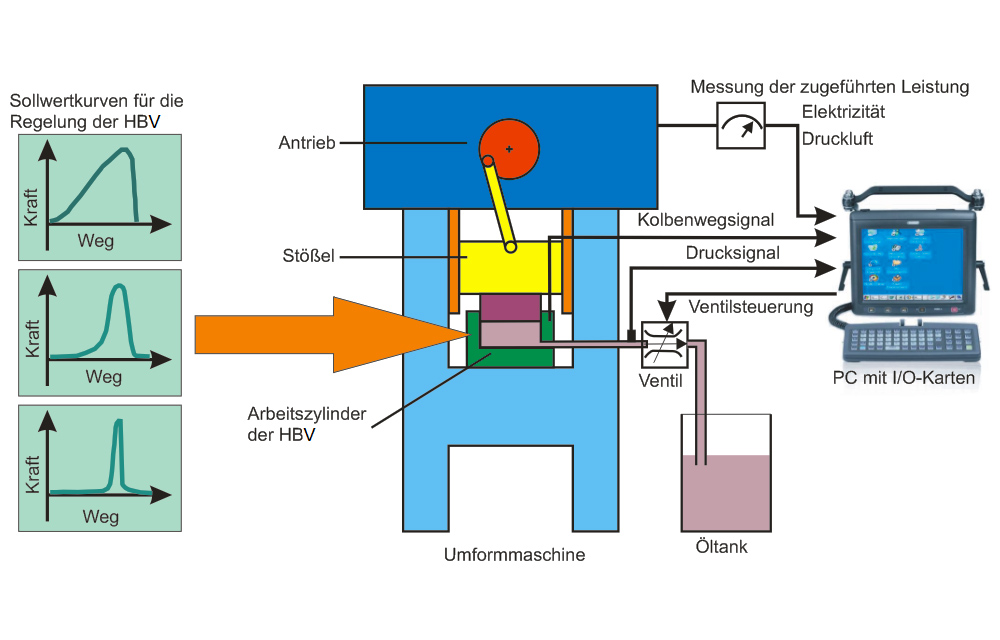

Das Kernstück – ein Hydraulikzylinder – wird dazu in den Arbeitsraum der Presse eingesetzt (siehe Bild 2). Der herunterfahrende Pressenstößel setzt ab einem gewünschten Punkt auf die Kolbenstange des Zylinders auf und bewegt diese mit. Dadurch wird der Zylinderraum kleiner, die darin befindliche Druckflüssigkeit wird verdrängt und fließt durch ein sogenanntes Proportionalventil. Dieses Ventil ermöglicht es, den Strömungsquerschnitt stetig zu verstellen und somit den Strömungswiderstand während des Verdrängungsprozesses zu verändern. Innerhalb des Zylinderraums kann so gezielt ein Staudruckverlauf generiert werden. Aus dem Druckverlauf resultiert der Kraftverlauf, welcher der Stößelbewegung entgegen wirkt.

Mit Hilfe einer geeigneten Steuerung lassen sich so während des Pressenbetriebs charakteristische Kraftverläufe von Präge-, Tiefzieh- sowie Schneidprozessen (siehe Bild 3) mit nur einer Vorrichtung nachbilden.

Messdaten aufwandsarm erfassen und Wirkungsgradkennfelder ermitteln

Die Hydraulische Belastungsvorrichtung ist mit Sensorik ausgestattet, welche die Druck-Weg- beziehungsweise Druck-Zeit-Verläufe im Zylinder erfasst. Zudem messen die Sensoren, wie viel Energie die Presse aus dem Netz entnimmt. Ein Industrierechner steuert die Hydraulikventile und erfasst alle relevanten Messdaten.

Am Bildschirm muss der Anwender zunächst die Nennkraft und das Arbeitsvermögen der Presse eingeben, deren Wirkungsgrad er untersuchen möchte. Anschließend wird der Benutzer aufgefordert, einen bestimmten Hubweg und eine bestimmte Hubzahl einzustellen. Die Hydraulische Belastungsvorrichtung bildet dann charakteristische Prozesskraftverläufe eines repräsentativen Lastspektrums nach und behält jeden Betriebszustand für etwa zehn Hübe bei. Währenddessen werden sowohl die aufgenommene als auch die abgegebene Energie aufgezeichnet.

Anschließend ändert die Vorrichtung automatisch und stufenweise das Belastungsprofil, bis alle Daten für den eingegebenen Hubweg und die Hubzahl erfasst wurden. Aus diesen Daten berechnet ein Algorithmus das Wirkungsgradkennfeld der Presse und stellt es grafisch dar.

Energieeffiziente Pressen sparen Kosten und schonen die Umwelt

Unternehmen können mit der Hydraulischen Belastungsvorrichtung schnell und einfach den Wirkungsgrad von Umformpressen ermitteln. Hersteller können die Ergebnisse nutzen, um energieeffizientere Pressen zu entwickeln. Anwender haben es in Zukunft leichter, unterschiedliche Modelle zu vergleichen und jene Presse anzuschaffen, die für ihren Umformprozess den höchsten Wirkungsgrad aufweist. Damit sparen sie nicht nur Energiekosten, sondern schonen auch die Umwelt.