Einen neuen Produktionsprozess zur Erzeugung von 3D-Leiterbahnen auf räumlichen Schaltungsträgern entwickelt die Arbeitsgruppe Optronik des Instituts für Transport- und Automatisierungstechnik (ITA) im Forschungsprojekt „3D-CopperPrint“. Bei diesem Prozess werden die Schaltungsträger mit einer kupferhaltigen Schicht lackiert, anschließend werden die Leiterbahnen lasergesintert.

Im Vergleich zur etablierten MID-Technologie – MID steht für „Molded Interconnect Devices“ – sind dafür weniger Prozessschritte notwendig. Zudem ist der neue Prozess nicht auf spezielle Substratmaterialien limitiert. Im Gegensatz zur MID-Technologie werden auch keine chemischen Metallabscheidungen verwendet, welche einen großen Betriebsaufwand und eine hohe Belastung für die Umwelt darstellen.

Durch den am ITA entwickelten Direktauftrag des Kupfers kann vollständig auf chemische Bäder verzichtet werden und der Prozess auf eine Vielzahl an Substratmaterialien übertragen werden. Eine der größten Herausforderungen dabei ist, einen homogenen Lackauftrag konstanter Schichtdicke und Zusammensetzung zu erzeugen.

Elektromechanische Hybridbauteile aus dem 3D-Drucker

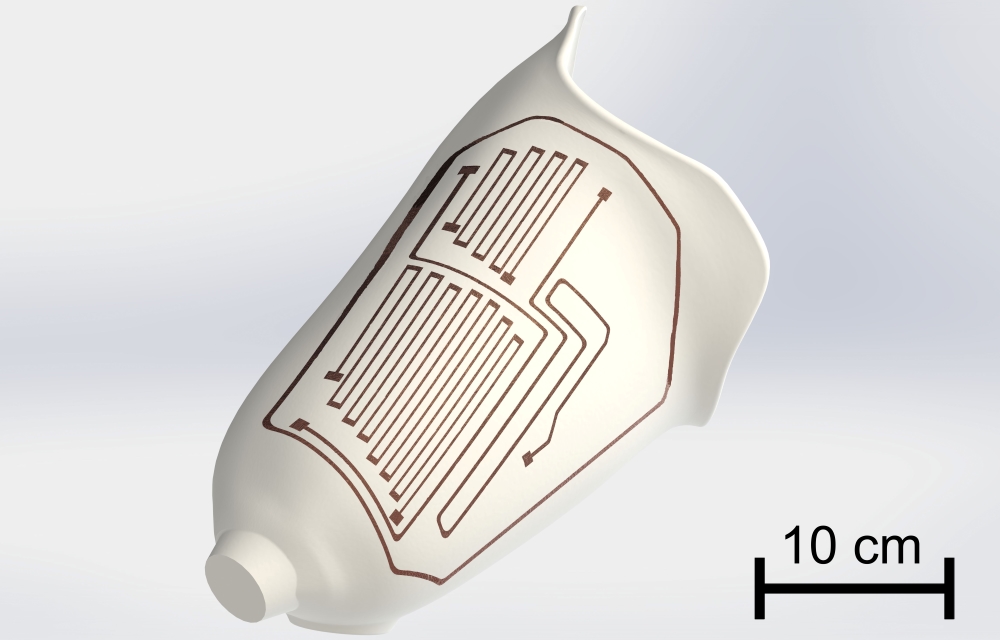

Die Übertragbarkeit des Prozesses auf verschiedenste Substratmaterialien und Bauteilarten stellt einen großen Vorteil dar. Eine besonders innovative Anwendung findet der Prozess in der Erweiterung der Additiven Fertigung: Mittels 3D-Druck lassen sich elektrische Funktionselemente direkt auf der Bauteiloberfläche erzeugen (siehe Bild 2). Hierfür eignen sich besonders Druckverfahren, die eine geringe Rauheit, Porosität und eine hohe Chemikalienresistenz der gedruckten Bauteile gewährleisten.

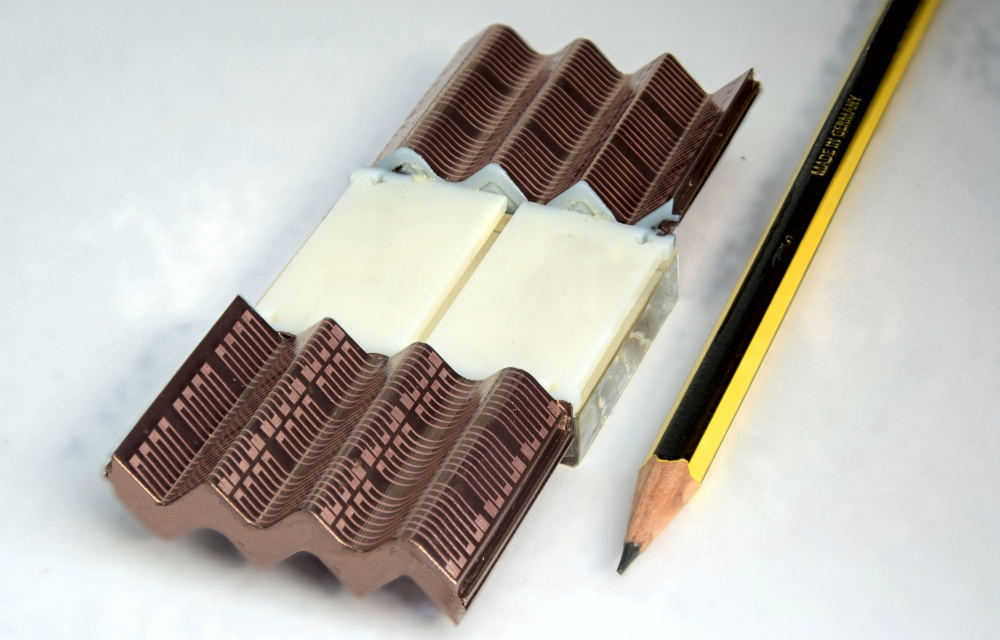

Durch die variablen Bauteilabmessungen und Formen sowie den individualisierbaren Lackauftrag und Lasersinterprozess hat der am ITA entwickelte Prozess im Zusammenspiel mit dem 3D-Druck insbesondere für die Kleinserienfertigung ein großes Potenzial. Dadurch ist beispielsweise auch eine Anwendung im medizinischen Bereich möglich – etwa für individualisierte Hörgeräte (siehe Bild 1) oder mit elektronischen Funktionen ergänzte Hüftimplantate (siehe Bild 3).

Prozesskette: Lackierung, Lasersinterung und Bestückung

Die Wissenschaftler am ITA untersuchen derzeit die gesamte Prozesskette auf Optimierungspotenziale. Sie wählen geeignete Lackarten und Substratmaterialien aus und evaluieren den Lackauftrag mit geeigneten Verfahren zur Beschichtung und Trocknung.

Daraufhin erfolgt die genaue Parametrisierung des Lasersinterprozesses. Hierbei ermitteln die Wissenschaftler geeignete Intensitäten, Geschwindigkeiten und Bearbeitungsmuster für unterschiedliche Laserquellen. Durch die Lasersinterung werden zum einen die im Lack enthaltenen Nanopartikel miteinander verbunden, zum anderen werden ungewünschte Metalloxide reduziert. Durch die Verringerung des Oxidgehaltes in den Leiterbahnen wird die spezifische Leitfähigkeit erhöht. Bei optimaler Schichtdicke erreichen die Leiterbahnen mit einer Breite zwischen 50 und 300 µm bereits sehr geringe Widerstände von wenigen Ohm pro cm.

Die Prozesskette endet mit der Reinigung, Schutzlackierung und Bestückung mit elektronischen Bauelementen. Hierbei kommen neben dem klassischen Löten auch temperaturverträglichere leitfähige Kleber und feine Drahtbonds aus Gold und Aluminium zum Einsatz.

Produktion von Antennen und mehrlagigen 3D-Schaltungen

Am ITA wird der Prozess auch angewendet, um Antennen auf der Innenseite von Gehäusedeckeln aufzutragen und somit zusätzliche Schaltungsträger einzusparen. Durch die am ITA vorangetriebene Weiterentwicklung des Prozesses eröffnen sich völlig neue Freiheitsgrade für das Design von räumlichen Schaltungsträgern. Durch isolierende Schutzschichten können die Leiterbahnen auch mehrlagig auf die Schaltungsträger aufgebracht werden.

Die Forschung im Projekt „3D-CopperPrint“ öffnet die Tür zu einer völlig neuen Generation von hochintegrierten elektromechanischen Hybridbauteilen. Zukünftig können somit auch komplexe elektronische Funktionen in eine Vielzahl von Trägermaterialien integriert werden.