Indem verschleißfestes Stellite in Verbindung mit einer konturnahen aktiven Kühlung eingesetzt wird, wollen die Wissenschaftler die Standmenge von Schmiedegesenken steigern. Das Projekt 20773 N der Industriellen Gemeinschaftsforschung (IGF) wird vom Institut für Werkzeugforschung und Werkstoffe (IFW) in Remscheid in Zusammenarbeit mit dem Institut für Umformtechnik und Umformmaschinen (IFUM) der Leibniz Universität Hannover bearbeitet.

Integrierte Kühlung

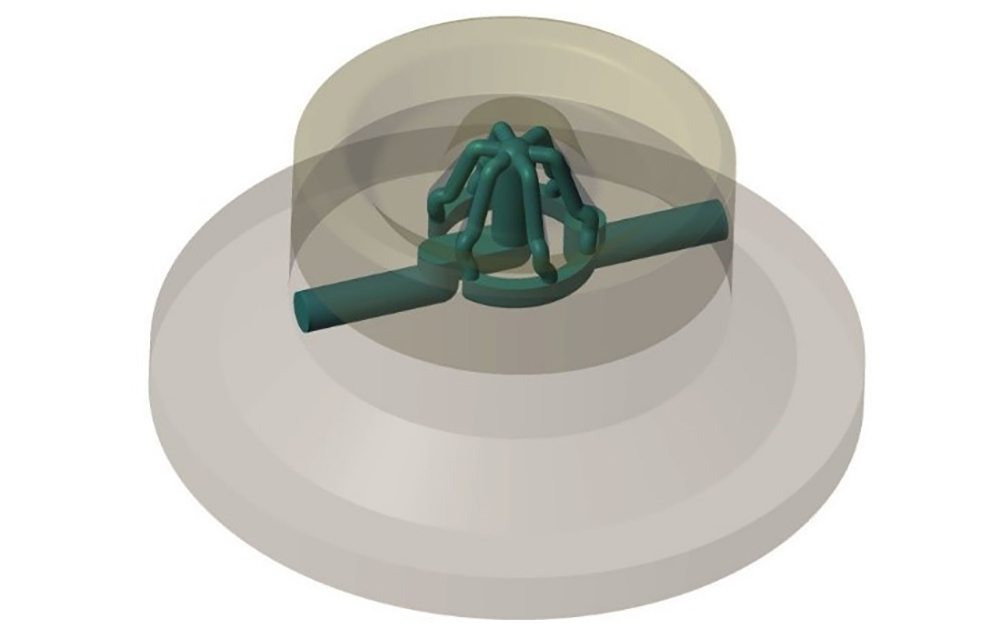

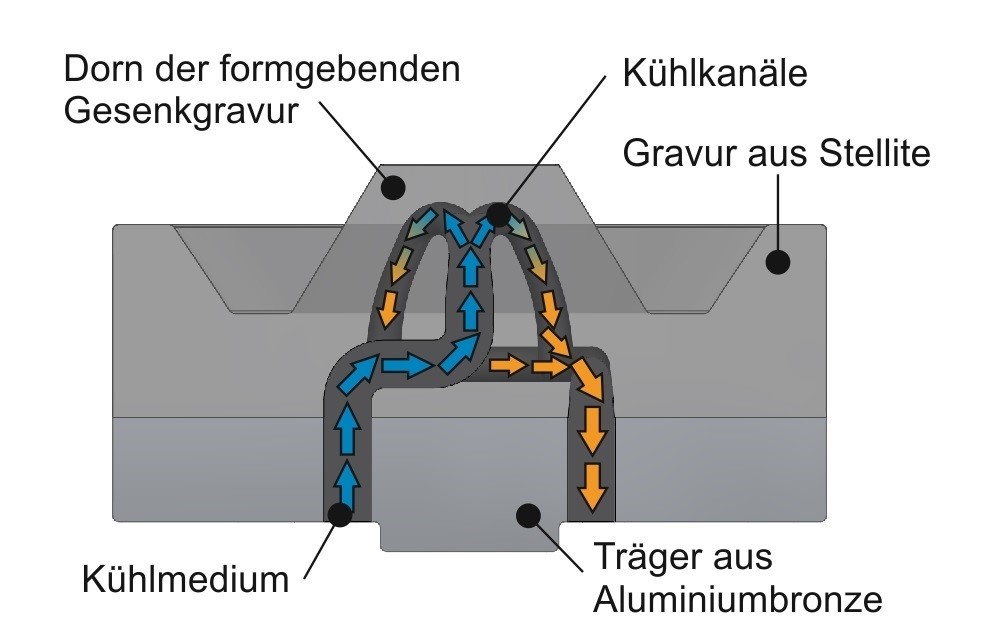

Ein Kühlmedium soll die Wärme aus dem Schmiedegesenk nahe der Wärmeeintragszone unter der Oberfläche abführen. Die Werkzeugkontur wird dabei additiv gefertigt – aus Stellite, das zunächst im LPBF-Verfahren (Laser Powder Bed Fuison) zu qualifizieren ist. Stellite ist eine Kobaltbasislegierung, die sich durch einen hohen Gehalt an Karbiden auszeichnet. Zudem Stellite verschleißbeständig bei hohen Temperaturen. Diese Eigenschaften eignen sich für die Anwendung in Schmiede- und Umformprozessen.

Der 3D-Druck der Werkzeugkontur ermöglicht die integrierte Kühlung, erhöht allerdings die Herstellkosten. Um dies zu kompensieren, soll durch die verbesserte Verschleißbeständigkeit der Gravur und durch die konturnahe Kühlung die Werkzeugstandmenge gesteigert werden. Dadurch reduzieren sich Rüstzeiten für den Werkzeugwechsel im Einsatz.

Optimale Materialkombination

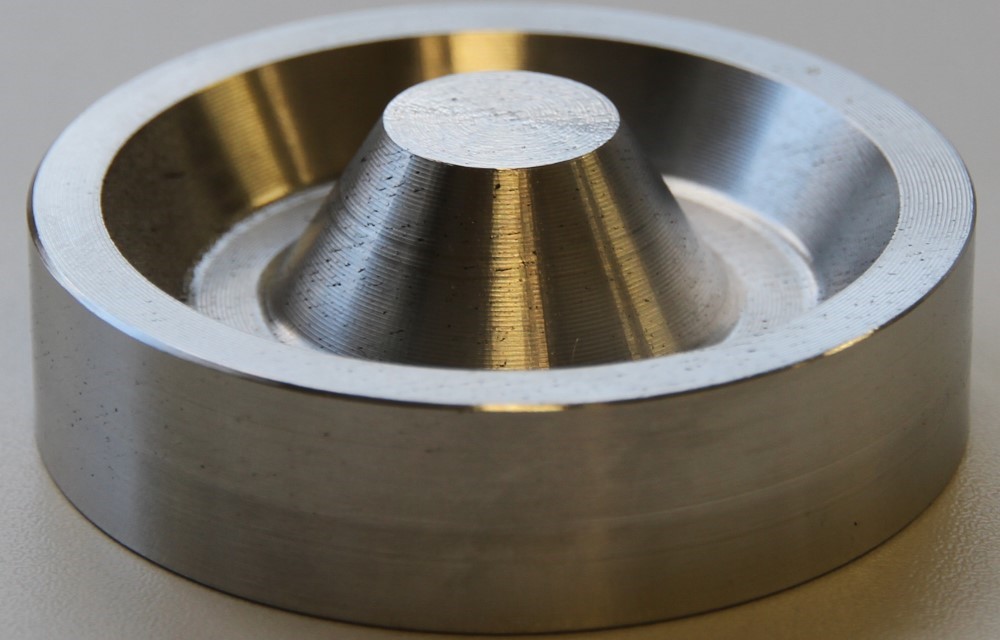

Das hergestellte Werkzeug ist aus zwei Teilen aufgebaut. Die Gravur besteht aus Stellite und der Träger wird aus einer Aluminium-Bronze mit vergleichbarer Wärmeausdehnung gegossen.

Abweichende Wärmeausdehnungskoeffizienten können bei Temperatureinflüssen in Schmiede- und Umformprozessen zu Spannungen in der Fügezone führen. Eine anfängliche Materialcharakterisierung stellt daher die Grundlage zur Auslegung der Legierungen der verwendeten Werkstoffe dar. Dabei sind die Wärmeausdehnungskoeffizienten sowie das damit verbundene Ausdehnungsverhalten beider Werkzeugteile aufeinander abzustimmen.

Metallischer 3D-Druck

Neben der Schwierigkeit der Materialkombination stellt die Herstellung von Stellite im LPBF-Prozess (Laser Powder Bed Fuison) eine weitere Herausforderung dar. Im LPBF-Prozess, auch als metallischer 3D-Druck oder LBM (Laser Beam Melting) bekannt, wird ein Bauteil additiv hergestellt.

Mithilfe eines Lasers wird schichtweise aufgetragenes Metallpulver aufgeschmolzen. Durch die im LPBF-Verfahren typischen Temperaturzyklen zwischen Aufschmelzen des Werkstoffs und Abkühlen des Schmelzbades entstehen Kurzzeitprozesse des lokalen Härtens und Anlassens. Damit verbunden gehen Gefügeumwandlungen einher, die zu Spannungen innerhalb des Werkstoffs führen. Diese Spannungen können Risse im Bauteil verursachen.

Gängige metallische Werkstoffe, die zurzeit auf dem Markt mittels dieses Verfahrens verarbeitet werden, sind hochlegierte kohlenstoffarme Stähle, Nickel-Basis- und Kobalt-Chrom-Legierungen sowie Leichtmetalle (Titan- und Aluminium-Legierungen). Das im Projekt verwendete Stellite ist, aufgrund des hohen Kohlenstoffgehalts, schwierig additiv zu verarbeiten, da während des Herstellprozesses im LPBF-Verfahren ein unkontrollierter Abbrand von Kohlenstoff stattfindet. Dieser Abbrand setzt die erreichbare Härte des Werkstoffs herab, wodurch die Anwendung als Schmiede- und Umformwerkzeug nicht mehr gegeben ist.

Aktueller Forschungsstand

Zu Beginn des Forschungsprojekts haben die Wissenschaftler zunächst eine Geometrie für das Umformwerkzeug entwickelt, das sie im Projekt untersuchen wollten. Parallel dazu haben sie unterschiedliche Stellitesorten im LPBF-Verfahren qualifiziert.

Nach Parameterstudien zur Verarbeitung von Stellite F wurde ein erstes Gesenk im LPBF-Verfahren hergestellt. Da dieses jedoch die bei Schmiedegesenken typischen Härtewerte nicht erreicht, werden weitere Stellitesorten für den Anwendungsfall untersucht. Der Schwerpunkt des IFUM liegt dabei in der Auslegung und Erprobung der Werkzeuge. Das IFW übernimmt die additive Fertigung sowie die metallographische Analyse.