Wie lässt sich Flittergrat beim Gratlosschmieden von Aluminium unter industriellen Prozessparametern vermeiden? Das untersucht das Institut für Integrierte Produktion Hannover (IPH) gGmbH im DFG-Transferprojekt FliDiAl. Gemeinsam mit der Otto Fuchs KG arbeiten die IPH-Wissenschaftler an der Entwicklung von Dichtungskonzepten zur Flittergratvermeidung.

Gratloses Schmieden von Aluminium

Aluminium ist das am zweithäufigsten verwendete Metall in der Schmiedeindustrie und bietet durch seine geringe Dichte ein hohes Leichtbaupotenzial. Durch diese spezifische Eigenschaft steigt der Einsatz in unterschiedlichen Industriezweigen stetig an. Allerdings ist der Einsatz von Aluminium bisher für einige Verfahren der Industrie nur begrenzt geeignet. Ein Beispiel ist das industriell genutzte Gratlosschmieden.

Die Potenziale des gratlosen Schmiedens – nämlich eine Steigerung der Ressourceneffizienz und eine Reduzierung der Nachbearbeitung – können für Aluminium aktuell nicht in vollem Umfang ausgenutzt werden. Denn Aluminium neigt aufgrund seiner guten Fließeigenschaften dazu, in kleine Werkzeugspalte zu fließen. Dadurch entsteht sogenannter Flittergrat, der den Einsatz des Gratlosschmiedens für Aluminium bedeutend erschwert und die Wirtschaftlichkeit reduziert.

Einfluss auf die Flittergratbildung

Im Forschungsprojekt FliDiAl soll unter industriellen Parametern ein zielführendes Dichtungssystem entwickelt werden, welches Flittergrat verhindert und es ermöglicht, die Potenziale des Gratlosschmiedens zukünftig auch für Aluminium auszuschöpfen.

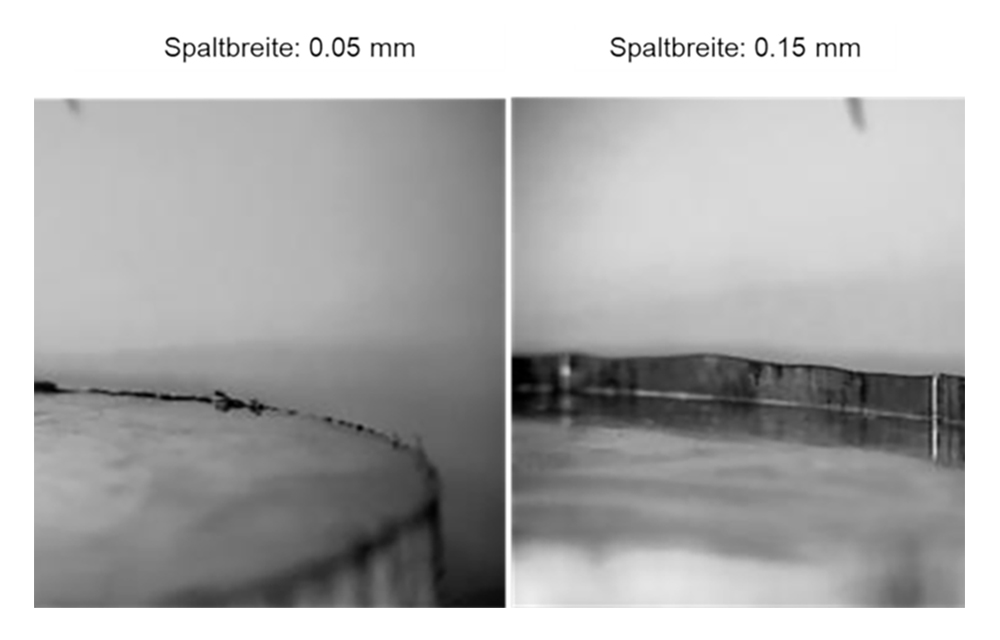

Zu diesem Zweck ermitteln die IPH-Wissenschaftler zunächst kritische Prozessfenster, die Einfluss auf die Flittergratbildung nehmen. Im vorangegangenen Forschungsprojekt „Flittergratvermeidung beim Präzisionsschmieden von Aluminium entlang der Prozesskette (ProGrAl)“ hatten IPH-Wissenschaftler bereits Prozessparameter identifiziert, die potenziell Einfluss auf die Flittergratbildung haben – nämlich Werkzeugtemperatur, Werkzeugspaltbreite (siehe Bild 2) und Umformgeschwindigkeit. Für den Transfer dieser Erkenntnisse auf industrielle Anwendungen werden diese Prozessparameter mit industrienahen, relevanten Einflussgrößen erweitert – darunter Vormaterialtoleranzen und variierende Werkzeugtemperierung.

Anhand einer FEM-Analyse untersuchen die Wissenschaftler die thermischen Belastungen, die Spannungszustände und die Stoffflussvektoren am Werkzeugspalt in einem Untersuchungswerkzeug. Dieses Werkzeug wird im Forschungsprojekt in Kooperation mit der Otto Fuchs KG entwickelt. Bei den Untersuchungen variieren die Wissenschaftler globale Prozessparameter wie Werkzeugtemperatur, -geschwindigkeit und Vormaterialtoleranzen, die Einfluss auf die lokalen Belastungen am Werkzeugspalt haben. Der Ansatz soll signifikante Erkenntnisse hinsichtlich der Flittergratbildung und -vermeidung liefern, die zukünftig bei der gezielten Prozessauslegung unterstützen sollen.

Entwicklung eines Dichtungskonzepts

Zwar wurden in mehreren vergangenen Forschungsprojekten Dichtungssysteme für das Aluminiumschmieden untersucht, jedoch wurden diese nicht in praktische industrielle Prozesse implementiert. Herausforderungen bei der praktischen Umsetzung sind oftmals abweichende Parameter wie Vormaterialtoleranzen und inkonstante Werkzeugtemperierungen, die bei fein kalkulierten wissenschaftlich entwickelten Dichtungskonzepten keine Berücksichtigung finden.

Aus diesem Grund sollen innerhalb des Transferprojektes „FliDiAl“ unterschiedliche Dichtungskonzepte hinsichtlich ihrer Umsetzbarkeit und Dichtwirkung untersucht werden – unter Variation industrienaher Prozessparameter. Ein final ausgewähltes Dichtungskonzept wird anschließend experimentell validiert. Zur Validierung nutzen die IPH-Wissenschaftler zwei industrienahe Untersuchungsbauteilwerkzeuge unter industrienahen Prozesseinflüssen bei der Otto Fuchs KG.

Zielgrößen bei der experimentellen Untersuchung sind eine möglichst geringe Masse an Flittergrat und eine möglichst lange Lebensdauer der Dichtung zur Ausschöpfung des maximalen wirtschaftlichen Potenzials.

Gestaltungs- und Prognosemodell

Neben der gezielten Dichtungsentwicklung beschäftigen sich die Wissenschaftler auch mit der genauen Vorhersage des lokalen Auftretens von Flittergrat. Ihr Ziel ist es, durch präventive Anpassung des Prozesses die Flittergratbildung zu vermeiden beziehungsweise einzuschränken.

Zur Erstellung eines allgemeingültigen Gestaltungsmodells werden die Einflüsse der Prozessparameter sowie der thermischen und mechanischen Belastungen im Werkzeug auf das entwickelte Dichtungssystem bewertet. Die Grundlage des Models bilden die Geometrieparameter der Dichtung in Kombination mit einer fallspezifisch zielführenden Werkstoffauswahl, die unter Berücksichtigung prozessrelevanter Einflüsse eine optimale Dichtwirkung und hohe Lebensdauer versprechen. Zusätzlich soll ein Prognosemodell zur Flittergratbildung unter industrienahen Prozessbedingungen entwickelt werden, das auf der Betrachtung der Stoffflussvektoren, der thermischen Belastungen und der Spannungszustände am Werkzeugspalt basiert.

In Zukunft soll es möglich sein, Flittergrat weitgreifend vorzubeugen – durch eine Kombination des Prognosemodells mit fallspezifischen Dichtungssystemen.

Blick in die Zukunft

Das in diesem Transferprojekt entwickelte Dichtungskonzept bildet ebenso wie das Prognosemodell die Basis für eine zielgerichtete Optimierung des Gratlosschmiedens von Aluminium. Die Projektergebnisse werden dazu beitragen, dass Unternehmen in Zukunft Zeit und Kosten sparen und das wirtschaftliche Potenzial des Gratlosschmiedens für Aluminium innerhalb einer industriellen Etablierung ausschöpfen. Durch eine gezielte Anpassung der Prozessstellgrößen können darüber hinaus die Bauteilqualität und Materialeffizienz des Fertigungsprozesses nachhaltig sichergestellt werden.