Entgratprozesse vollständig automatisieren – das ist das Ziel des Forschungsprojekts „Adaptive Prozessplanung für das Entgraten von Strukturbauteilen (AdaPES)“. Das Institut für Fertigungstechnik und Werkzeugmaschinen (IFW) der Leibniz Universität Hannover arbeitet in diesem Projekt mit der SWMS Systemtechnik Ingenieurgesellschaft mbH zusammen.

Klare Kante durch Entgraten

Die Anforderungen an die Leistungsfähigkeit und Funktionalität von Werkstücken steigen zunehmend. Ein Schlüsselelement für die Funktionalität stellen die Werkstückkanten dar, da diese häufig Verbindungspunkte zu anderen Bauteilen bilden.

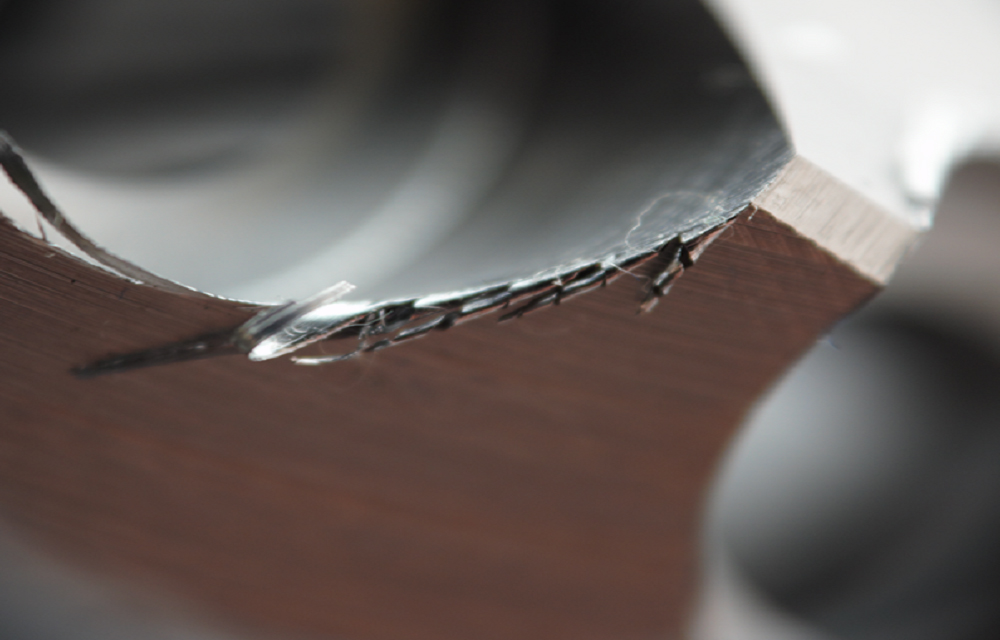

An den Kanten bildet sich während des Fertigungsprozesses Grat. Das bedeutet, dass die reale Geometrie des Werkstücks von der Sollgeometrie abweicht, die zuvor in der Konstruktion in einer CAD-Software definiert wurde. Die gewünschte Funktionalität, Leistungsfähigkeit und Ästhetik des gefertigten Werkstücks ist daher nicht immer sichergestellt. Vor allem in der Luft- und Raumfahrtbranche können Grate dadurch ein signifikantes Hindernis bei der Einhaltung von den hohen Sicherheitsanforderungen bedeuten. Deshalb ist es wichtig, den Grat zu entfernen.

Entgratprozesse sind derzeit teuer und zeitaufwändig durchzuführen. Da es in vielen Fällen nötig ist, Werkstücke manuell zu entgraten, entfällt bis zu 30 Prozent der gesamten Bearbeitungszeit auf diesen Bearbeitungsschritt. Dies macht das Entgraten zu einem treibenden Kostenfaktor in der modernen Industrie, insbesondere in der Luft- und Raumfahrtbranche.

Maschinelle Gratentfernung

Zwar werden in der Industrie auch automatisierte Lösungen eingesetzt – beispielsweise robotergestützte Entgratprozesse oder Entgratprozesse mit undefinierter Schneide, wie Gleitschleifen oder Sandstrahlen. Allerdings können diese aktuell nicht die reale Werkstückgeometrie erfassen oder lassen sich nicht universell für jede Gratausprägung einsetzen. Als Folge ergibt sich eine unzureichende Entgratung und damit eine geringere Werkstückqualität beziehungsweise die Notwendigkeit zur Nacharbeit.

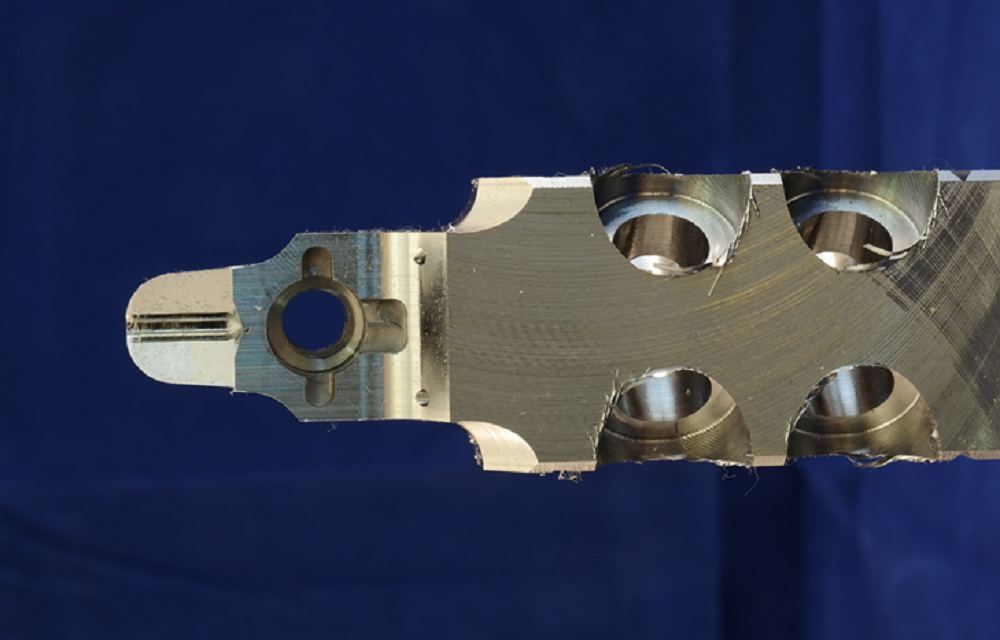

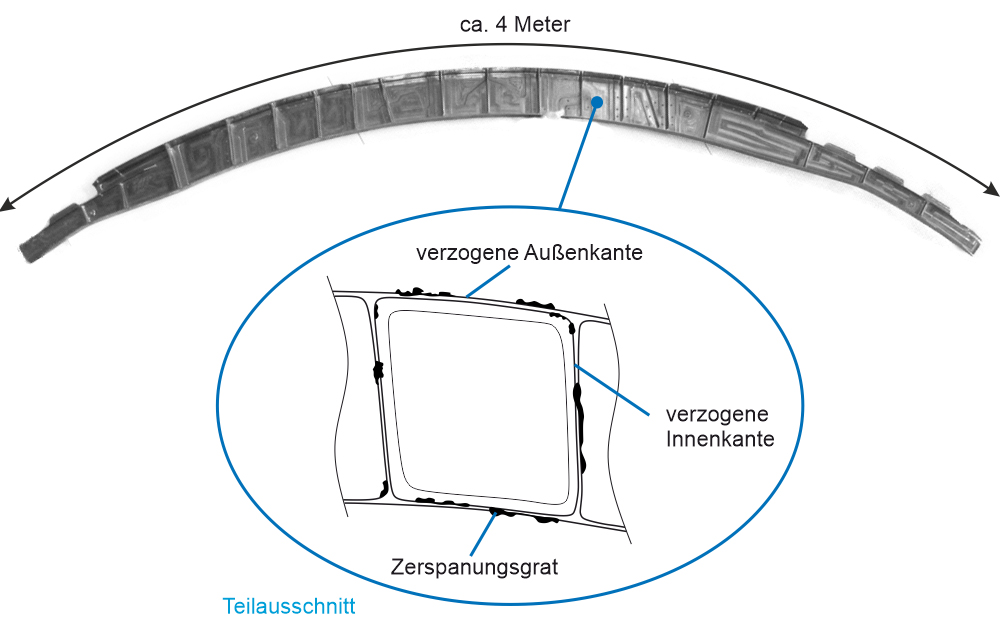

Besondere Herausforderungen beim maschinellen Entgraten bilden einerseits die langen verzogenen Kanten, die durch das Umspannen eines Bauteils sowie durch thermischen Verzug entstehen – und andererseits der Umstand, dass sich eine gratbehaftete Kante aus einer bearbeiteten und einer unbearbeiteten Fläche ergibt, etwa an einem Gussbauteil. Da diese über hohe Toleranzfelder, Winkel oder Hinterschnitte verfügen, wird das Entgraten mit gegenwärtigen automatischen Ansätzen erheblich erschwert. Demnach ist es nicht möglich, den Entgratprozess auf Basis der konstruierten CAD-Geometrie des Werkstücks zu planen.

Eine komplexe Problemstellung beim Entgratprozess ergibt sich durch die Gratdetektion und die eindeutige Trennung zwischen Grat und Werkstückkante. Zusätzlich erschwert wird die Graterkennung durch eine kollisionsfreie Sensorwegplanung ohne Kenntnis von der realen Werkstückgestalt. Abhängig von der Ausprägung des Grats wird eine automatische Wahl der optimalen Bearbeitungsstrategie zur Entgratung benötigt.

Ziel: Vollständige Automatisierung

In einem Kooperationsprojekt mit dem Softwareunternehmen SWMS forscht das IFW an einer innovativen Lösung, um den Entgratprozess sowie seine Prozessplanung vollständig zu automatisieren. Für den automatischen Entgratprozess wird nicht nur die Sollgeometrie des Werkstücks maßgebend sein, sondern auch die individuell vorliegende Istgeometrie des Werkstücks nach dem Fräsprozess betrachtet werden. Folglich wird eine sensorische Erfassung des realen Werkstücks benötigt.

Die IFW-Wissenschaftler wollen dafür optische Messtechnik nutzen, also Laserscanner oder ein Kamerasystem. Somit sollen neben der tatsächlichen Werkstückgeometrie auch Bauteilverformung, Bauteilverzug, Form- und Lagetoleranzen sowie die Position des Werkstücks berücksichtigt werden. Diese Informationen werden in der adaptiven Bahnplanung über ein erweitertes CAD/CAM-Modul integriert. Durch die Bahnplanung werden die adaptierten Werkzeugwege anschließend automatisch generiert.

Das Ziel ist eine schnelle und prozesssichere Automatisierung des Entgratprozesses, um einen nahtlosen Einsatz des erforschten und entwickelten Ansatzes in der Industrie zu ermöglichen. Diese Konzeption soll universell für Werkzeugmaschinen und Industrieroboter eingesetzt werden können.

Blick in die Zukunft

Durch das vollautomatische Entgraten können Unternehmen in Zukunft Zeit und Kosten sparen. Je nach Komplexität des Werkstücks entfallen derzeit bis zu 20 Prozent der Produktionskosten auf das Entgraten. Zugleich kann der Entgratprozess bis zu 30 Prozent der Fertigungszeit beanspruchen. So werden die jährlichen Kosten für das Entgraten in Deutschland auf 500 Millionen Euro geschätzt, heißt es im Ergebnisbericht der Untersuchung zur Beherrschung der Sauberkeit von zerspanend hergestellten Bauteilen (SpanSauber).

Durch einen automatisierten Entgratprozess, der optimal auf die reale Werkstückgeometrie angepasst ist, wäre eine erhebliche Kostenreduzierung und Zeitersparnis der Bauteilfertigung möglich. Daneben können durch eine Adaption der Werkzeugwege und Prozessstellgrößen die Fertigungsqualität und Wiederholgenauigkeit des Fertigungsprozesses nachhaltig gesteigert werden. Zudem ist eine effiziente Erreichung der geforderten Fertigungstoleranzen möglich.

Gerade in der Luft- und Raumfahrtbranche rechnen die Wissenschaftler mit einer Zeitersparnis beim Entgratprozess von bis zu 60 Prozent. Somit bietet das Projekt AdaPES viel Potential, um in naher Zukunft den Entgratprozess zu revolutionieren.