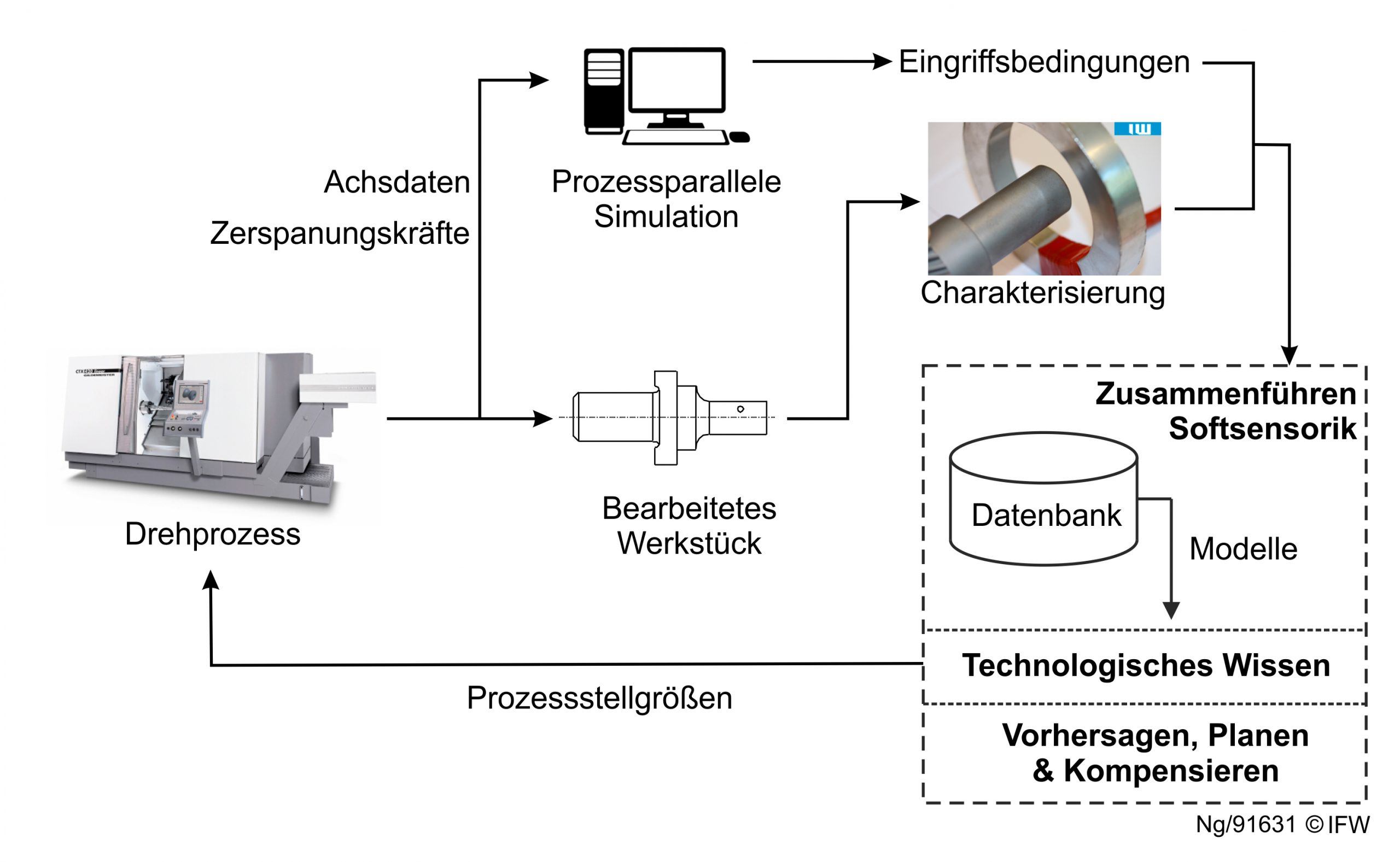

Das Einstellen von definierten Randzoneneigenschaften hochfester und duktiler Stähle beim Drehprozess stellt eine große Herausforderung dar. Bei diesen so genannten Transformation Induced Plasticity (TRIP) Stählen kann aufgrund einer mechanisch induzierten Gefügeumwandlung von Restaustenit zu Martensit ein hartes und verschleißfestes Gefüge hergestellt werden. Aufgrund des permanenten Verschleißes des Zerspanwerkzeugs verändern sich jedoch die Eingriffsparameter kontinuierlich und eine zielsichere Einstellung des Gefüges ist nicht möglich. Aus diesem Grund entwickeln Wissenschaftler am Institut für Werkstoffkunde (IW) und am Institut für Fertigungstechnik und Werkzeugmaschinen (IFW) ein lernfähiges Fertigungssystem, welches mittels einer zerstörungsfreien Prüfmethode, basierend auf der Wirbelstromtechnik, den Prozess überwacht und mittels einer prozessbegleitenden Simulation die tatsächlichen Eingriffsbedingungen berechnet. Diese können dann im Prozess angepasst werden. Somit soll es möglich sein, eine harte, martensitische Randzone bei den gedrehten Bauteilen zu erzeugen. Gleichzeitig bleibt ein duktiler Werkstoffkern erhalten und das Bauteil zeigt eine besonders gute zyklische Belastbarkeit.

Überwachung durch lernfähiges Fertigungssystem

Um das große Potenzial dieses Forschungsansatzes umzusetzen, entwickelt das IW gemeinsam mit dem IFW eine Methodik, um die Randzoneneigenschaften bei der spanenden Bearbeitung gezielt und prozesssicher einzustellen. Dabei ist es eine große Herausforderung für die Wissenschaftler, die entsprechenden Phasenumwandlungen durch die spanende Bearbeitung mittels Variation der Prozessstellgrößen herbeizuführen. Zur Umsetzung einer prozesssicheren Regelung ist es deswegen notwendig, den Werkstoffzustand und die Fertigung von jedem einzelnen Bauteil zu überwachen. Dazu werden die Forscher ein lernfähiges Fertigungssystem nutzen, welches im Rahmen des neuen Schwerpunktprojekts SPP 2086 „Oberflächenkonditionierung in Zerspanprozessen“ konzipiert, umgesetzt und in Betrieb genommen werden soll.

Charakterisierung des Werkstoffs durch Wirbelstromprüftechnik

Zur Charakterisierung der Randzonen für die Prozessüberwachung zeigt die Wirbelstromprüfung unter Berücksichtigung und Analyse der höherharmonischen Signalanteile ein besonders hohes Potenzial, um nach Korrelation mit den Gefügeeigenschaften eine entsprechende Softsensorik zu entwickeln. Die Wirbelstromtechnik ist ein Verfahren, welches unter den zerstörungsfreien Prüftechniken eine besonders große Verbreitung findet. Neben dem klassischen Anwendungsfall – der Fehlerprüfung – ist es hiermit auch möglich, eine Charakterisierung des Werkstoffs, seines Zustands und seiner Eigenschaften vorzunehmen. Hierdurch ist eine einzigartige Kombination verschiedener Messgrößen möglich, die alle für den fertigungstechnischen Einsatz besonders interessant sind.

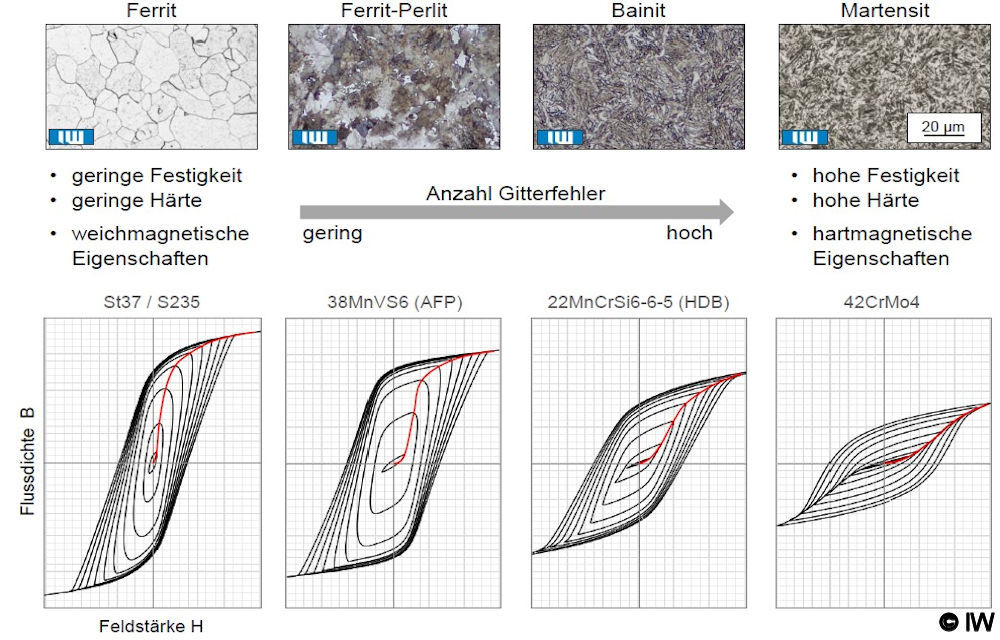

Relevante Zusammenhänge bestehen zwischen den magnetischen Werkstoffeigenschaften und ihrem Einfluss auf das Messsignal bei der Wirbelstromprüfung. Besonders die Umwandlung eines austenitischen Gefüges mit paramagnetischen Eigenschaften in ein Gefüge mit ferromagnetischen Eigenschaften, wie zum Beispiel Martensit, geht mit einer deutlichen Änderung der magnetischen Permeabilität einher, welche als das Verhältnis der magnetischen Flussdichte zur magnetischen Feldstärke definiert ist. Während bei einem paramagnetischen Werkstoff noch ein linearer Zusammenhang zwischen der Feldstärke und der Flussdichte besteht, bildet sich bei ferromagnetischen Werkstoffen eine magnetische Hysterese aus. Durch das Vorliegen der magnetischen Hysterese und der damit einhergehenden Ummagnetisierungsvorgänge werden im Messsignal höherharmonische Anteile dargestellt, die aus dem Frequenzspektrum bestimmt werden können. In Analogie zur Ausbildung der magnetischen Hysteresekurve sind die Informationen über die Gefügeausbildung, den Werkstoffzustand und die Härte im Frequenzspektrum des Messsignals in den höherharmonischen Signalanteilen ausgebildet. Dieses wurde in zahlreichen Arbeiten des IW nachgewiesen.

Die Prozesssimulation

Für die prozesssichere Herstellung von Bauteilen mit definierten Randzoneneigenschaften ist es entscheidend, dass die Zerspanung auf Änderungen in den Prozessbedingungen unmittelbar reagieren kann. Zerspanwerkzeuge unterliegen permanentem Verschleiß, der die Mikrogeometrie der Schneidkante, damit die Belastungen am Bauteil und letztlich die resultierenden Randzoneneigenschaften des Bauteils verändert. Auch Chargenschwankungen des Ausgangsmaterials der Werkstücke oder Qualitätsschwankungen der Werkzeuge können erhebliche Auswirkung auf die resultierenden Randzoneneigenschaften haben. Um diesen Störgrößen entgegenzuwirken, gibt es bereits prozessbegleitende Simulations- und Modellierungsansätze.

Zur Vorhersage und Optimierung von Werkstückqualität, Werkzeugstandzeit und Fertigungszeit werden in der Forschung neben der Entwicklung von analytischen, numerischen und empirischen Modellen die Methoden des maschinellen Lernens untersucht und erprobt. Beim maschinellen Lernen wird ein System mit einer großen Datenmenge an Eingangs- und Zielgrößen angelernt. Die notwendigen Daten werden mit Hilfe prozessparalleler Simulation und der prozessbegleitenden Softsensorik erhoben, um die Wirkzusammenhänge zwischen den entstehenden Randzoneneigenschaften und den Prozessstellgrößen einerseits sowie den tatsächlichen Eingriffsverhältnissen andererseits beschreiben zu können. Gemeinsam wird aus allen Daten ein Modell angelernt, das die Phasenumwandlungen in der Randzone prognostizieren kann. Das angelernte und validierte Modell wird abschließend gemeinsam mit der entwickelten Wirbelstromprüftechnik in eine Werkzeugmaschine integriert, um die Randzoneneigenschaften gezielt einzustellen und bereits während der Bearbeitung auf Änderungen zu reagieren.