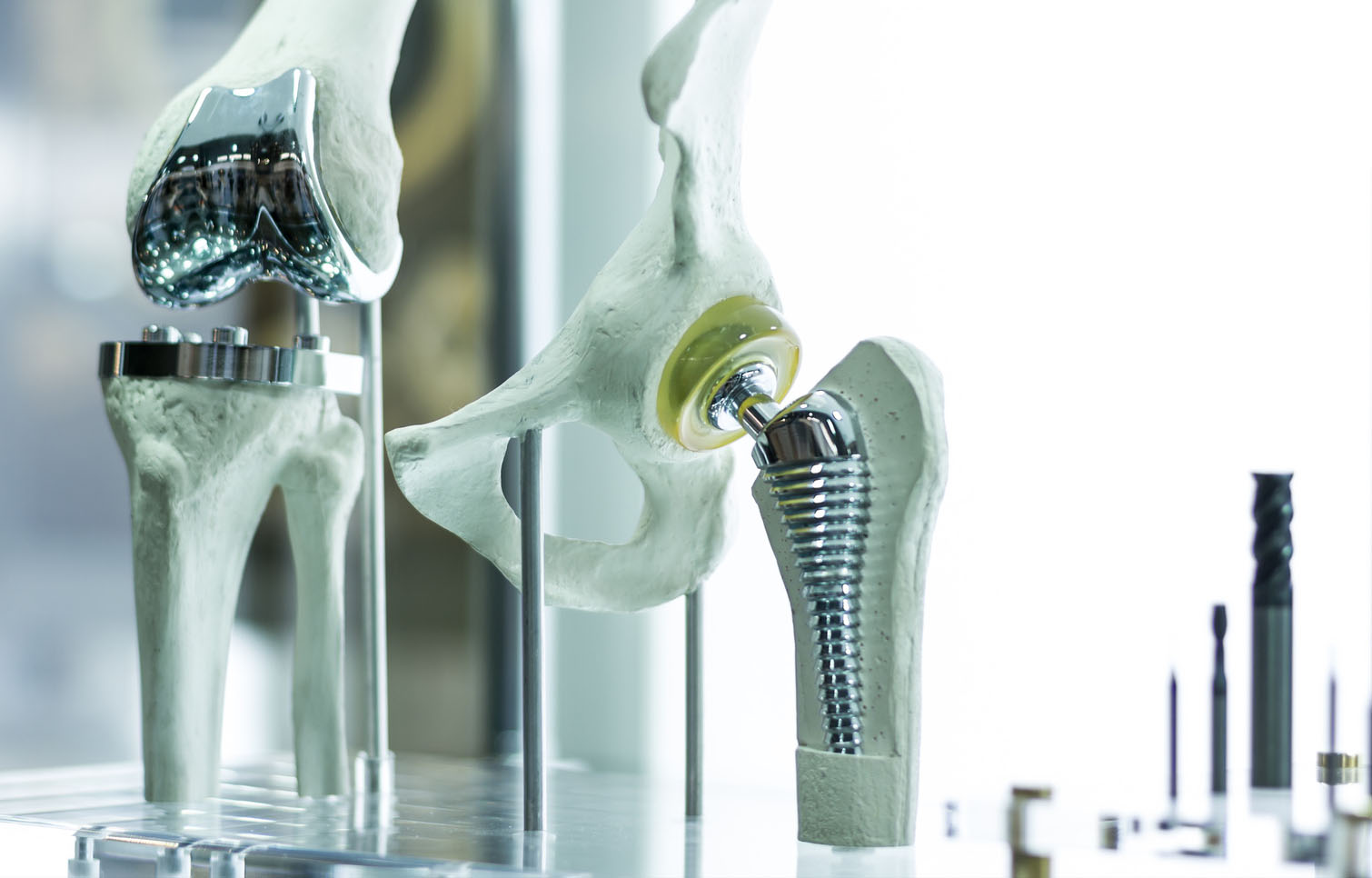

Arthrose in Hüft- und Kniegelenken gehört zu den häufigsten Krankheiten in Industrienationen. Der Einsatz einer Endoprothese als Gelenkersatz stellt dabei die effektivste Therapiemöglichkeit dar. Totalendoprothesen, also Prothesen bestehend aus Gelenkkopf und Gelenkpfanne, werden verwendet, weil sie lange halten und für den Körper besonders verträglich sein sollen.

Während der mechanisch hoch belastete Prothesenschaft in der Regel aus hochfesten Titanlegierungen gefertigt wird, kommen für den Kugelkopf korrosionsbeständige Stähle, Cobald-Chrom-Legierungen oder verschleissfeste Keramiken zum Einsatz. Der Kugelkopf und die Hüftpfanne, die aus einem hochvernetzten Polymer in einer metallischen Abstützung besteht, reiben aneinander. Trotz des optimierten Reibkoeffizienten entstehen während der Nutzung viele mikroskopische Abriebpartikel, die zu einer Fremdkörperreaktion des menschlichen Gewebes führen. Dadurch können die Prothesen aktuell nur etwa 15 Jahre verwendet werden.

Weniger Reibung durch körpereigene Gelenkschmiere

Damit die Prothesen nicht so schnell verschleißen, arbeiten Forscher des Instituts für Werkstoffkunde (IW) zusammen mit dem Institut für Mess- und Regelungstechnik (IMR) und dem Institut für Mehrphasenprozesse (IMP) an einer Möglichkeit, eine aktive Schmierung direkt über die Gleitflächen der Prothesen, die Artikulationsflächen, zu ermöglichen. Hierzu soll die körpereigene Gelenkschmiere, die Synovialflüssigkeit, über eine poröse Randschicht direkt auf den Artikulationsflächen im Schmierspalt austreten. Gefördert wird das Forschungsprojekt von der Dr. Jürgen und Irmgard Ulderup-Stiftung, die sich zum Ziel gesetzt hat, die Lebensqualität und die Bedingungen der Arbeitswelt zu verbessern.

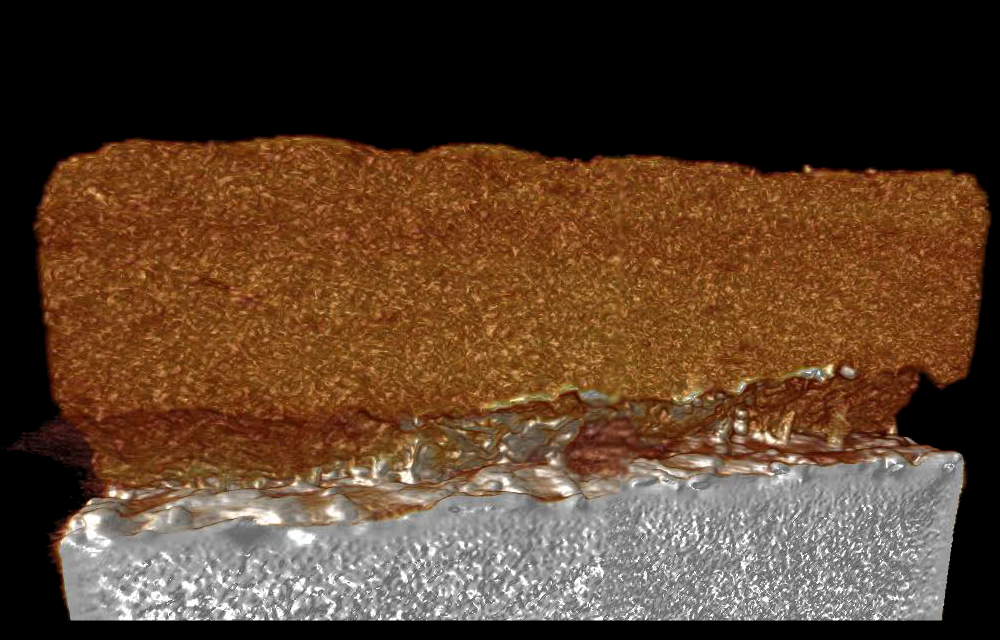

Hergestellt wird die poröse Implantatbeschichtung mittels thermischer Spritzverfahren. Dabei wird der pulverförmige Beschichtungswerkstoff aufgeschmolzen und in Richtung der zu beschichtenden Oberfläche beschleunigt. Durch die Geschwindigkeit des Aufpralls breiten sich die Spritzpartikel auf der Oberfläche pfannkuchenartig aus. Durch Variation der Beschichtungsparameter sowie der Pulverkorngrößen sind die Forscher in der Lage, die Schichtporosität gezielt zu beeinflussen.

Verteilung der Synovialflüssigkeit auf dem Gelenk

Bei einem natürlichen Gelenk wird der Schmierstoff über die Schleimhaut auf dem Knorpelgewebe verteilt. Bisher verwendete Verfahren für Prothesen, bei denen Schmierstoff aus einem Reservoir auf der Kugeloberfläche platziert wurde, konnten diesen Vorgang allerdings nicht ausreichend gut nachahmen. Um eine gleichmäßigere Verteilung entlang der Beschichtung zu gewährleisten, reicht es nicht aus, die Schicht porös zu gestalten. Es muss der Quertransport der Flüssigkeit entlang der Schicht über eine integrierte Kanalstruktur unterstützt werden.

Hierzu werden im Vorfeld des eigentlichen Beschichtungsvorgangs entsprechende Platzhalter auf dem Substrat aufgebracht, die nach der thermischen Beschichtung entfernt werden und es so ermöglichen, eine Kanalstruktur in der thermisch gespritzten Schicht zu erzeugen.

Die Herausforderung: Herstellung einer Kanalstruktur

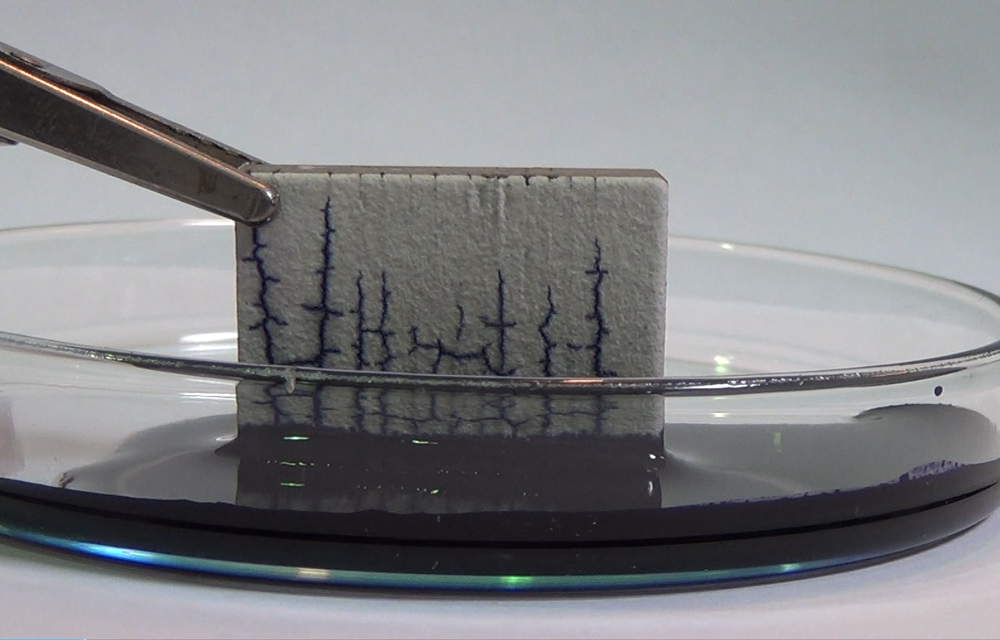

Das Erzeugen der Kanalstruktur stellt sich dabei aktuell als Herausforderung für die Forscher dar. In Vorversuchen waren sie bereits in der Lage, Kanalstrukturen in niedrigschmelzende und leicht verformbare Schichten einzubringen, indem sie Nylonfäden als Platzhalter verwendet und diese anschließend pyrolytisch entfernt, also herausgebrannt haben.

Dieses Verfahren war allerdings nicht auf die Gelenkprothesen übertragbar. Denn um die größtmögliche Verträglichkeit für den menschlichen Körper zu gewährleisten, kommen dort als Beschichtungswerkstoffe nur Keramiken infrage. Die Nylonfäden können den hohen Temperaturen beim Beschichtungsvorgang nur selten standhalten. Auch der anschließende Pyrolysevorgang, die Beseitigung der Fäden mithilfe von Feuer, erweist sich als nicht durchführbar. Dies liegt vor allem an den sich stark unterscheidenden Wärmeausdehnungskoeffizienten der Verbundpartner, so dass es vermehrt zu Schichtversagen kommt.

Die Lösung: Magnesium statt Nylonfäden

Um dieses Problem zu umgehen, verwenden die Forscher nun metallische Platzhalter an Stelle der Nylonfäden. Durch das Aufbringen und chemische Herauslösen der metallischen Platzhalter durch selektives chemisches Ätzen entsteht eine Kanalstruktur innerhalb der keramischen Schicht. Als Opfermaterial erwies sich schnell Magnesium als vielversprechendster Lösungsansatz. Das Magnesium wird mit einem Spritzprozess (Kaltgasspritzen) mittels einer Schlitzmaskierung bahnförmig auf das Substrat aufgetragen. Nach dem Auftragen der Keramikschicht wird das Magnesium wieder herausgeätzt.

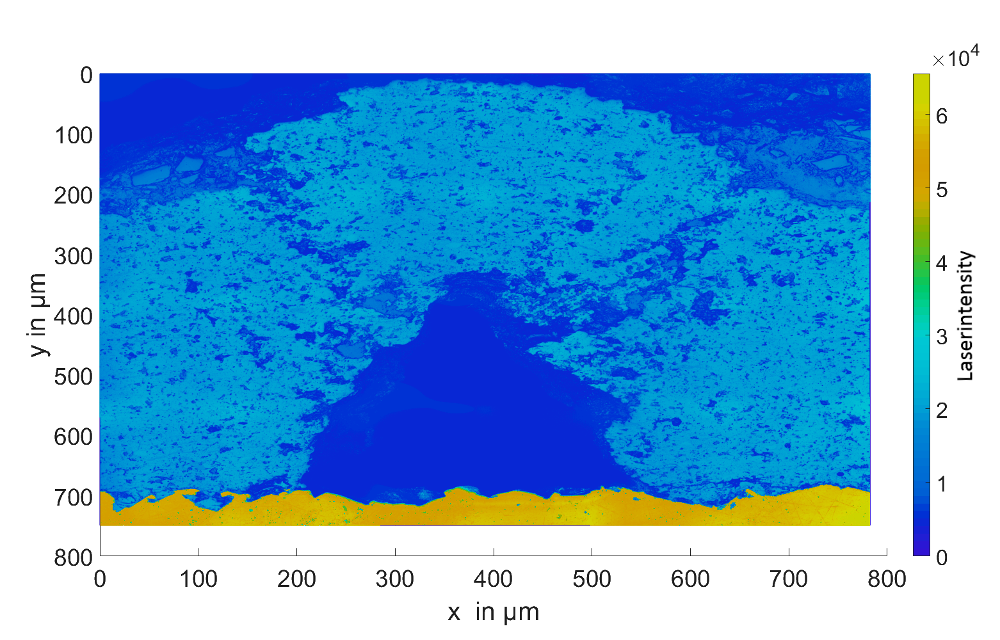

Mit Kapillaritätsversuchen, bei denen das Verhalten von Flüssigkeiten in Rohrsystemen überprüft wird, konnten die Forscher erfolgreich nachweisen, dass das gewünschte Ergebnis erzielt wird: Der Quertransport entlang einer keramischen Beschichtung lässt sich über eine so erzeugte Kanalstruktur realisieren. Ferner kann die Schmierflüssigkeit über eine offene und gezielt eingebrachte Porenstruktur an der Beschichtungsoberfläche austreten. Aktuell untersuchen die Forscher die tribologischen und mikrostrukturellen Eigenschaften dieser Schichten und vergleichen die Ergebnisse mit konventionellen Implantatbeschichtungen.