Duplexstahl: Kontrollierte Wärmeführung erhält die mechanischen Eigenschaften

Duplexstähle zählen aufgrund ihrer ausgezeichneten mechanischen Eigenschaften bei gleichzeitig hoher Korrosionsbeständigkeit zu den Hochleistungsstählen, die sich für Anwendungen unter extremen Bedingungen bewährt haben. Sie werden daher im Schiffbau, bei Offshore-Plattformen und Pipelines eingesetzt sowie für Behälter von Gas, Öl, oder Lebensmitteln verwendet.

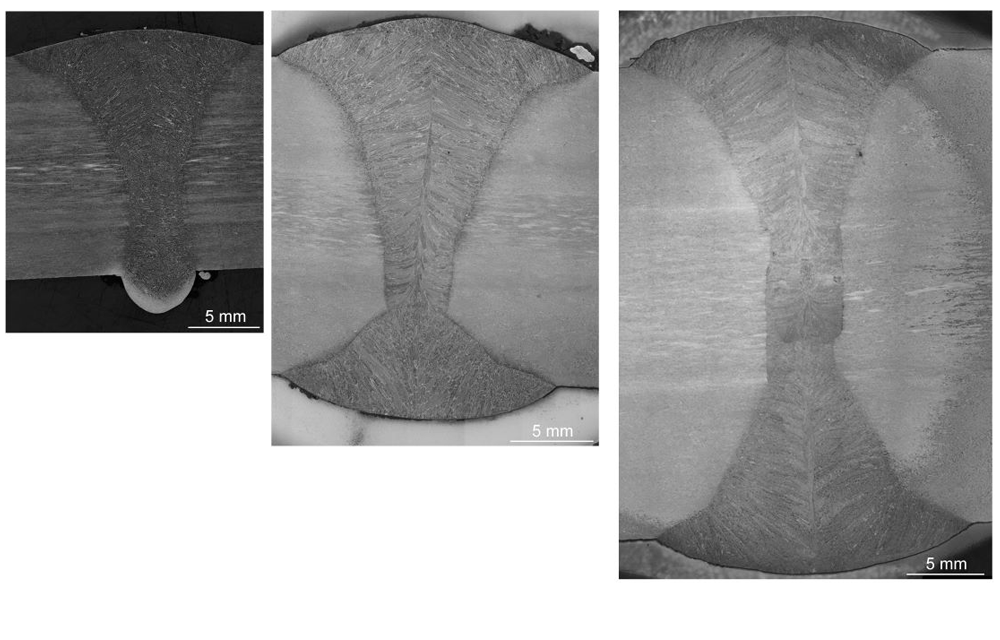

Duplexstähle erhalten ihre Eigenschaften durch ein Gefügeverhältnis von 40% Deltaferrit und 60% Austenit. Internationale Regelwerke fordern bei Schweißverbindungen einen Mindestaustenitanteil von 30%. Um dieses Gefüge zu erreichen, haben die Wissenschaftler:innen auf eine kontrollierte Wärmeeinbringung geachtet, denn diese ist wichtig für die benötigte Abkühlzeit. Eine zu lange Abkühlzeit kann zu Ausscheidungen (Nitride und intermetallische Phasen) sowie zu einer spröden Grobkornzone führen. Eine zu kurze Abkühlzeit bedingt hingegen eine geringe Austenitbildung. Beides würde eine Reduzierung der mechanischen Eigenschaften und der Korrosionsbeständigkeit der Naht mit sich bringen.

Laserstrahlschweißen als Alternative für die industrielle Schweißfertigung

Zu den etablierten Schweißverfahren zählen die zusatzwerkstoffbasierten Lichtbogenschweißverfahren, wie das Unterpulverschweißen und das Metallschutzgasschweißen. Neben der Wärmeeinbringung werden die Schweißverbindungen durch den Zusatzwerkstoff positiv beeinflusst. Jedoch ist die Produktivität, gering – bedingt durch geringe Schweißgeschwindigkeiten, mehrlagige Schweißungen und aufwendige Nahtvorbereitungen. Demgegenüber weisen die Strahlschweißverfahren aufgrund von hohen Einschweißtiefen und Schweißgeschwindigkeiten eine hohe Produktivität auf, können jedoch die Anforderungen hinsichtlich der zu erreichenden Gefügeanteile nicht erfüllen.

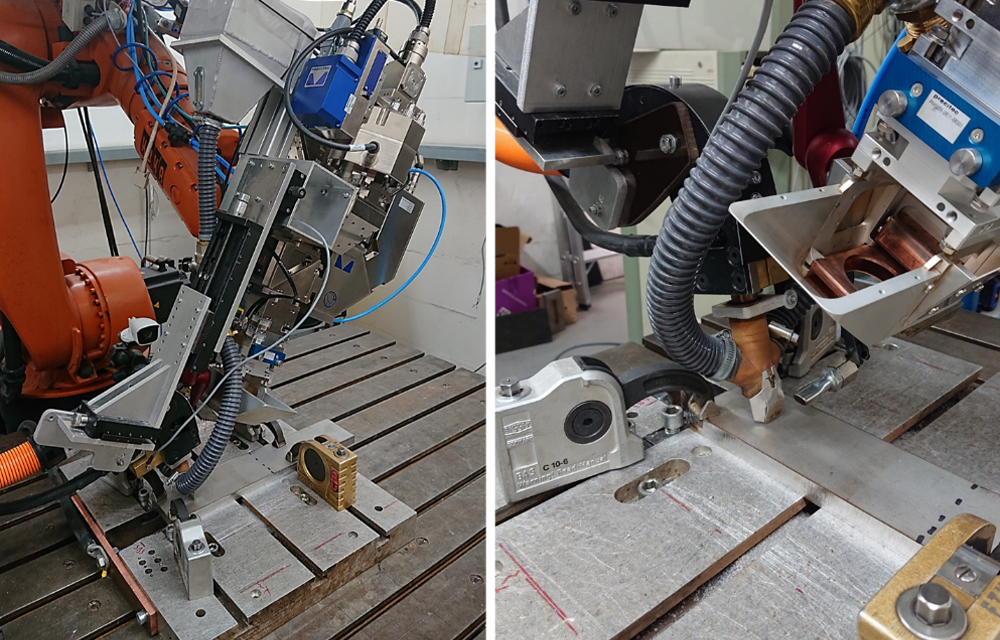

Das neuartige Verfahren, das die Forscher:innen im Rahmen des Projekts DupLUH im Auftrag der Forschungsvereinigung Stahlanwendung e.V. (FOSTA) entwickelt haben, vereint die Vorteile des etablierten Unterpulverschweißens mit der hohen Produktivität eines Strahlschweißverfahrens: Die Ergebnisse könnten den Weg für das Laserstrahl-Unterpulver-Hybridschweißen in der industriellen Schweißfertigung von dicken Duplexstählen ebnen.

Exzellente Verbindungseigenschaften bei hoher Produktivität

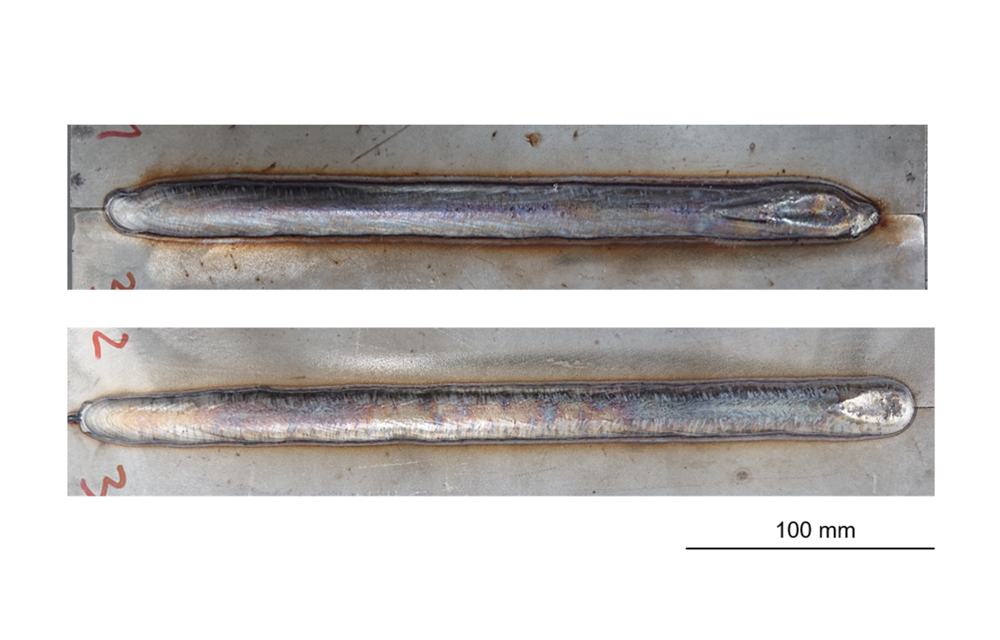

Die Wissenschaftler:innen konnten einlagige Schweißverbindungen an dem 16 mm dicken Duplexstahl 1.4462 mit einer Schweißgeschwindigkeit von 1 m/min ohne aufwendige Nahtvorbereitung erzeugen. Die Nähte konnten die Anforderungen an den Mindestaustenitanteil von 30 % erfüllen und erreichen neben exzellenten Festigkeitseigenschaften hohe Kerbschlagzähigkeiten von 120 J bei einer Prüftemperatur von -40 °C. „Die erzielten Ergebnisse zeigen eindrucksvoll die hohe Produktivität des Laserstrahl-Unterpulver-Hybridschweißens beim Fügen von anforderungsgerechten Schweißverbindungen für diese herausfordernde Werkstoffklasse“, sagt dazu Dr.-Ing. Rabi Lahdo, Wissenschaftlicher Mitarbeiter der Gruppe Fügen und Trennen von Metallen am LZH.

Für einen 20 mm dicken Duplexstahl wurden zweilagige Schweißprozesse in der Lage-Gegenlage-Technik ohne aufwendige Nahtvorbereitung entwickelt. Für die Lage kam das Laserstrahl-Unterpulver-Hybridschweißen mit einer Schweißgeschwindigkeit von 0,6 m/min zum Einsatz. Für die Gegenlage wurde das konventionelle Unterpulverschweißen angewandt. Die Schweißverbindungen übersteigen die Anforderungen hinsichtlich der mechanischen Eigenschaften und der Korrosionsbeständigkeit.

Laserstrahl-Unterpulver-Hybridschweißen überzeugt auch bei Blechdicken bis zu 30 mm

Selbst beim Fügen vom Duplexstahl 1.4462 mit hohen Blechdicken von 30 mm konnte das Laserstrahl-Unterpulver-Hybridschweißen durch seine Vorzüge überzeugen. In der Lage-Gegenlage-Technik konnten hochwertige Schweißverbindungen gefertigt werden. Mit zunehmender Blechstärke steigen immer auch die Anforderungen an das Schweißverfahren für die Herstellung qualitativ hochwertiger Schweißverbindungen. Gleichwohl haben die Ingenieur:innen die Anforderungen an die Schweißnaht erreicht. Die Schweißverbindungen weisen hohe Kerbschlagzähigkeiten von etwa 80 J bei einer Prüftemperatur von -40 °C und anforderungsgerechte Korrosionsbeständigkeit auf.