Homogene thermoplastische Kunststoffe können heutzutage prozesssicher mittels Laserdurchstrahlschweißen miteinander verbunden werden. Ohne Probleme lässt sich diese Technologie nicht auf das Fügen additiv gefertigter thermoplastischer Bauteile übertragen. Aufgrund der aus dem Druckprozess resultierenden Bauteilstruktur muss der Schweißprozess weiterentwickelt werden. Das Laser Zentrum Hannover e.V. (LZH) und das Institut für Integrierte Produktion Hannover gGmbH (IPH) erforschen im Projekt QualLa gemeinsam, wie sich additiv gefertigte Bauteile mittels Laserdurchstrahlschweißen qualitätssicher fügen lassen.

Herausforderungen beim Laserschweißen additiv gefertigter Bauteile

Das Laserdurchstrahlschweißen ist ein seit den 1990er Jahren industriell etabliertes Verfahren zum Fügen von konventionell hergestellten thermoplastischen Kunststoffen wie Spritzgussteilen. Dabei werden zwei Fügepartner stoffschlüssig miteinander verbunden. Einer der Fügepartner muss dabei einen hohen Transmissionsgrad aufweisen, der andere einen hohen Absorptionsgrad. Der Laserstrahl durchdringt während des Schweißprozesses den transparenten Fügepartner und wird nahe der Fügeebene vom zweiten Fügepartner vollständig absorbiert. Die Energie des Lasers wird durch die Absorption in Wärmeenergie umgewandelt und schmilzt die Kunststoffe auf, wodurch diese miteinander verbunden werden (siehe Bild 1).

Schon bei konventionellen thermoplastischen Kunststoffen ist für die Einrichtung des Schweißprozesses eine Vielzahl von Versuchen notwendig, um optimale Prozessparameter für die Laserleistung und die Vorschubgeschwindigkeit zu ermitteln. Ist der Einrichtungsprozess abgeschlossen, werden die Prozessparameter auf die ermittelten Werte eingestellt und die Bauteile können miteinander verbunden werden. Die aus dem Herstellungsprozess resultierende Homogenität der Bauteile ermöglicht es, die Prozessparameter auf konstante Werte einzustellen, da es zu keinen großen Schwankungen im Fügeprozess kommt. Bei additiv gefertigten thermoplastischen und transparenten Bauteilen ist eine Handhabung des Schweißprozesses wie oben beschrieben nicht möglich – weil additiv gefertigte Bauteile nicht homogen sind.

Additive Fertigung und inhomogene Bauteilstruktur

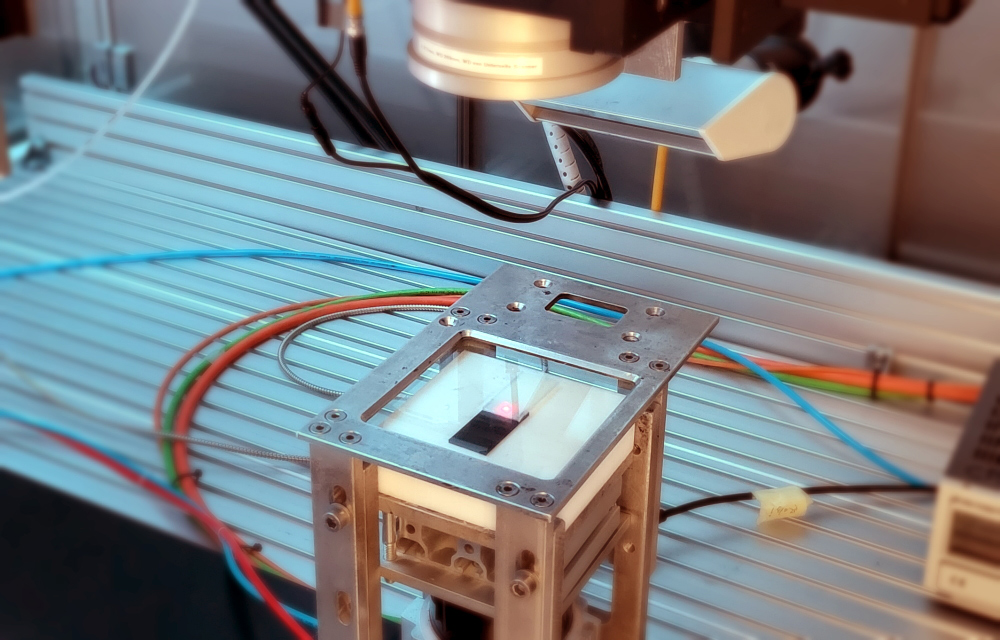

Die additiv gefertigten thermoplastischen Bauteile, die im Forschungsvorhaben untersucht werden, werden am IPH mittels Fused Deposition Modeling (FDM, deutsch: Schmelzschichtung) hergestellt. Bei diesem Herstellungsprozess wird ein als Filament bereitgestellter thermoplastischer Kunststoff in einen Druckkopf geführt und aufgeschmolzen, durch eine Düse extrudiert und Schicht für Schicht auf ein Druckbett aufgetragen (siehe Video). Die aufgetragenen Schichten verschmelzen miteinander und bilden eine Verbindung.

Durch den schichtweisen Aufbau beim additiven Fertigungsprozess weisen die Bauteile eine inhomogene Struktur auf. Diese ist auf Prozessschwankungen beim Druckprozess zurückzuführen. Gründe sind beispielsweise:

- Der flüssige Kunststoff wird beim Bewegen des Druckkopfes nie an der gleichen Stelle abgelegt.

- Beim Verfestigen des Kunststoffs kommt es zu Materialverzug.

- Die extrudierte Materialmenge ist nicht konstant und ungenau.

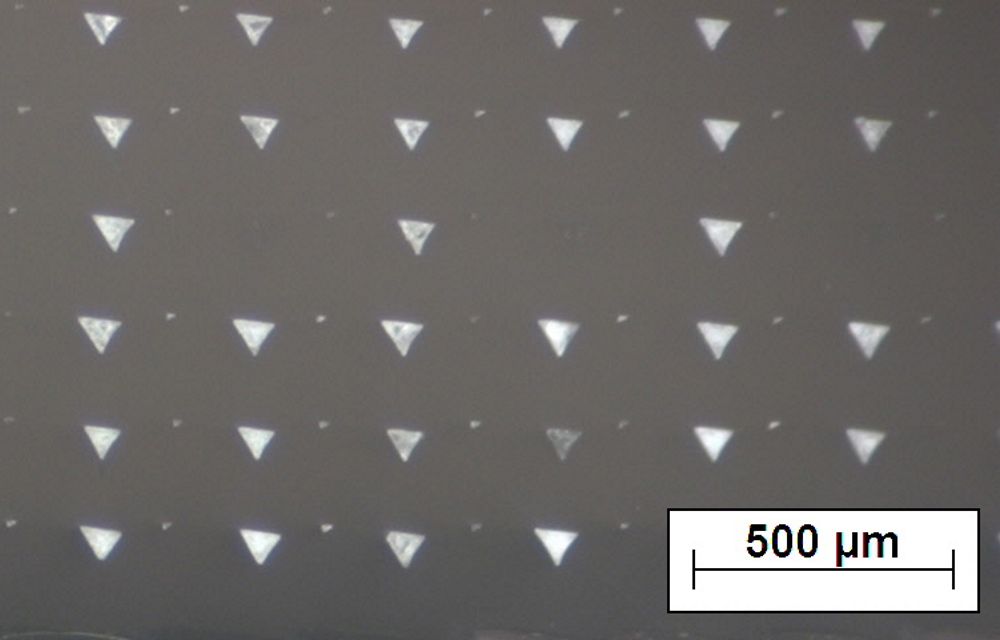

Durch unter- und überfüllte Bereiche entstehen lokale Defekte im additiv gefertigten Bauteil in Form von Blasen und Lufteinschlüssen (siehe Bild 2) sowie Wülsten und es kommt zu Bauteilverzug. Diese Inhomogenitäten führen dazu, dass der Laserschweißprozess in Abhängigkeit der vorliegenden Bauteilstruktur und daraus resultierenden Transmission gesteuert werden muss.

Bestimmung der Transmission für additiv gefertigte Bauteile

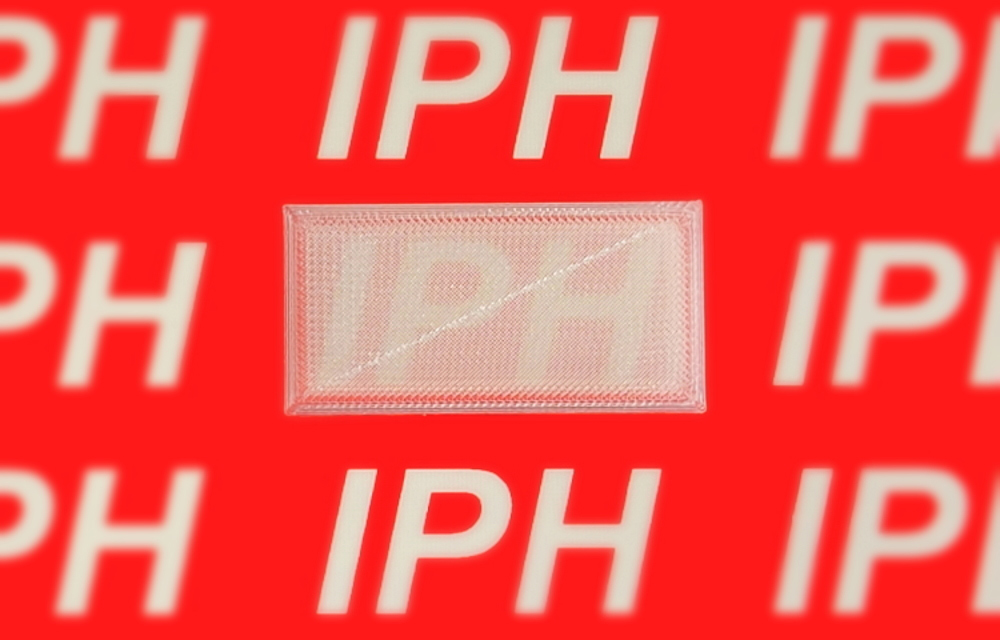

Bei homogenen Bauteilen hängt die Transmission primär von der Bauteildicke ab, da weitere material- und prozessbedingte Einflussfaktoren als konstant betrachtet werden können. Bei additiv gefertigten Bauteilen (siehe Bild 3) kommen weitere aus dem Fertigungsprozess resultierende Einflussgrößen hinzu. Das LZH und IPH haben gemeinsam entsprechende Einflussgrößen aus dem additiven Fertigungsprozess identifiziert, um die Transmission zu modellieren. Aktuelle Versuche zeigen, dass folgende Einflussgrößen beim additiven Herstellungsprozess eine große Auswirkung auf die Transmission haben:

- Dicke des Bauteils beim zu schweißenden Bereich

- Schichtdicke

- Linienbreite

- Fluss

- Druckgeschwindigkeit

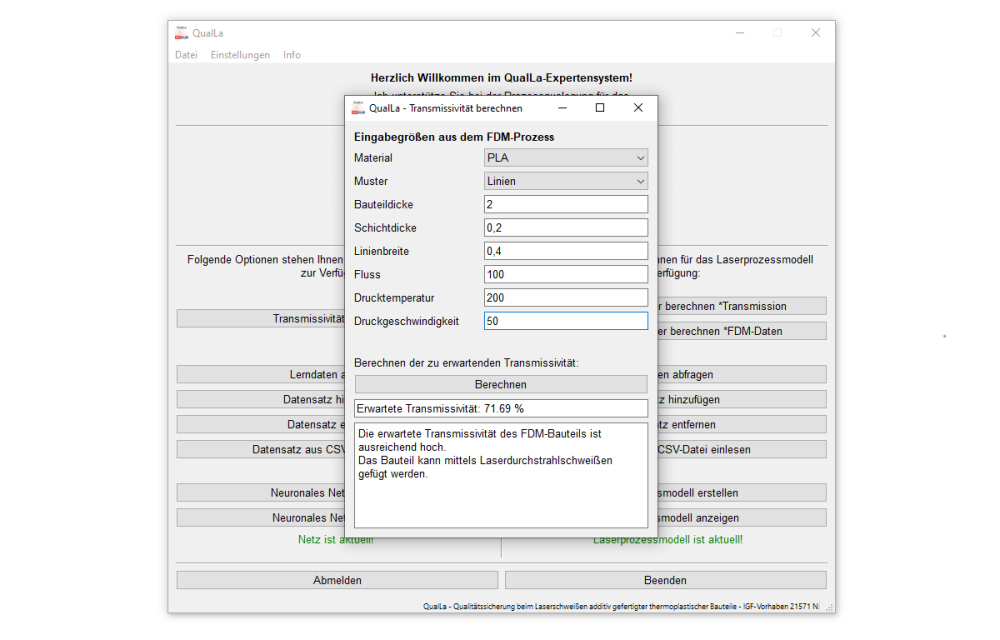

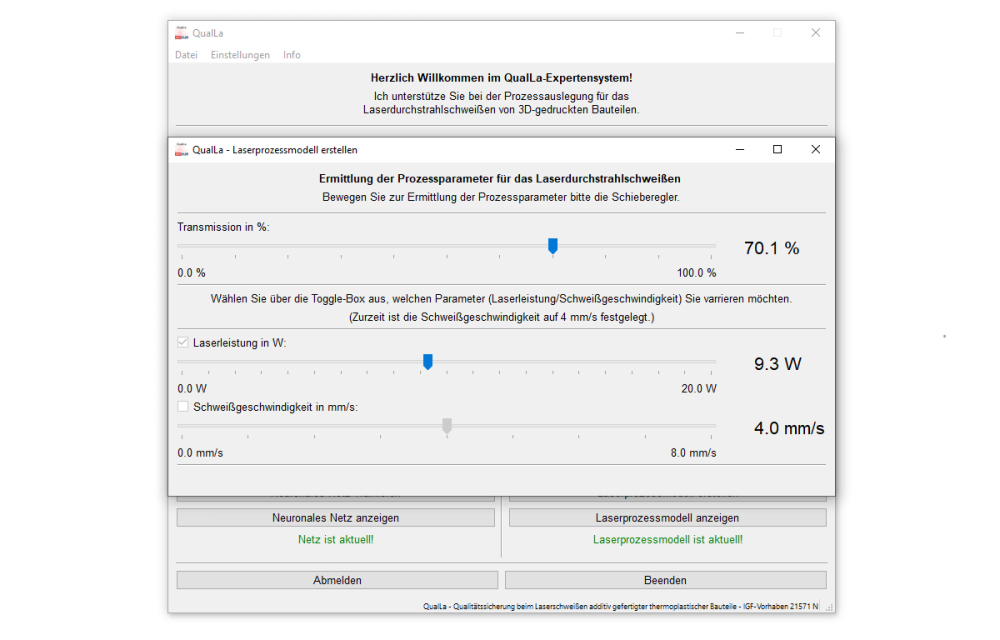

Darüber hinaus wurden am IPH und LZH die Einflüsse der Drucktemperatur, des Musters und des Materials in weiteren Versuchen untersucht. Über eine eigens dafür am IPH entwickelte Software lässt sich auf Basis der Eingangsgrößen aus dem Druckprozess die erwartete Transmission berechnen. Dadurch wird eine Aussage über die Schweißbarkeit getroffen (siehe Bild 4).

Ermittlung der optimalen Prozessparameter

Nach Ermittlung der Transmission auf Basis der Einflussgrößen aus dem additiven Fertigungsprozess wird festgestellt, ob das Bauteil mittels Laser schweißbar ist. Ist dies der Fall, werden im nachfolgenden Schritt die Prozessparameter für den Laserschweißprozess bestimmt.

In Schweißversuchen am LZH werden dafür die optimalen Parameter ermittelt. Es werden Schweißproben mit verschiedenen Laserleistungen und Schweißgeschwindigkeiten hergestellt und in Zugversuchen getestet. Die maximal erreichte Zugkraft dient als Qualitätsmerkmal und wird verwendet, um auf Basis der zugehörigen, gemessenen Transmission und der Prozessparameter aus dem additiven Fertigungsprozess ein Laserprozessmodell zu erstellen.

Mithilfe des Modells werden die optimalen Parameter für Laserleistung und Schweißgeschwindigkeit ermittelt, in einem Expertensystem gespeichert und über die am IPH entwickelte Software ausgegeben (siehe Bild 5). Dadurch müssen keine aufwändigen Parameterstudien mehr durchgeführt werden, um optimale Prozessparameter zu ermitteln. Eine qualitativ hochwertige Fügverbindung der Bauteile kann somit gewährleistet werden.

Langfristiges Ziel: Intelligente Prozessüberwachung

Aktuell wird am LZH an einer Messmethode gearbeitet, um die Transmission der additiven Bauteile auf einfache Art und Weise ortsgenau zu vermessen. Die Ergebnisse aus den Versuchen werden anschließend am IPH verwendet, um mittels des Laserprozessmodells den Schweißprozess ortsgenau zu steuern.

Langfristig verfolgen das LZH und das IPH das Ziel eine intelligente Prozessüberwachung zu installieren, die den Schweißprozess in Echtzeit überwacht und Bedienenden eine Rückmeldung über die Qualität des Schweißprozesses gibt. Diese soll als Grundlage für die Weiterentwicklung des Laserprozesses dienen.