Mit den wachsenden Fortschritten und Zielen im Bereich der Raumfahrt wird zukünftig nicht nur die Anzahl der Weltraummissionen weiter zunehmen, sondern auch die Reichweite und damit die Flugdauer. Die damit einhergehende Gefahr, dass Komponenten des Raumfahrzeuges während des Fluges ausfallen, erhöht sich ebenfalls. Um die Sicherheit der Missionen dauerhaft gewährleisten zu können, muss flexibel und schnell auf einen Komponentenausfall reagiert werden können.

Forschungsziel: Additive Fertigung unter Weltraumbedingungen

Das Institut für Transport- und Automatisierungstechnik (ITA) der Leibniz Universität Hannover arbeitet gemeinsam mit dem Institut für Logistik und Materialflusstechnik (ILM) der Otto-von-Guericke-Universität Magdeburg an einem Forschungsprojekt, bei dem das unter Erdgravitation gängige additive Fertigungsverfahren „Laserauftragschweißen“ für den Betrieb unter den Umgebungsbedingungen des Weltraums entwickelt wird. Zusätzlich besteht eine Verbindung zum Forschungsprojekt des Laser Zentrums Hannover e.V. (LZH) und des Instituts für Luft- und Raumfahrt (ILR) der TU Berlin, bei dem das Laserschmelzen von extraplanetarem Gestein unter Mondbedingungen untersucht wird. Da der Versuchsaufbau beider Forschungsprojekte ähnlich ist, profitieren die Wissenschaftler von einem regen Austausch und gemeinsamen Anschaffungen.

Laserauftragschweißen hat den großen Vorteil, dass beschädigte Oberflächen direkt repariert, endkonturnahe Komponenten gefertigt und spezielle Legierungen hergestellt werden können. Gleichzeitig kann durch den Einsatz des additiven Fertigungsverfahrens die Gesamtmasse der auf dem Raumschiff befindlichen Ersatzteile auf ein Minimum reduziert werden.

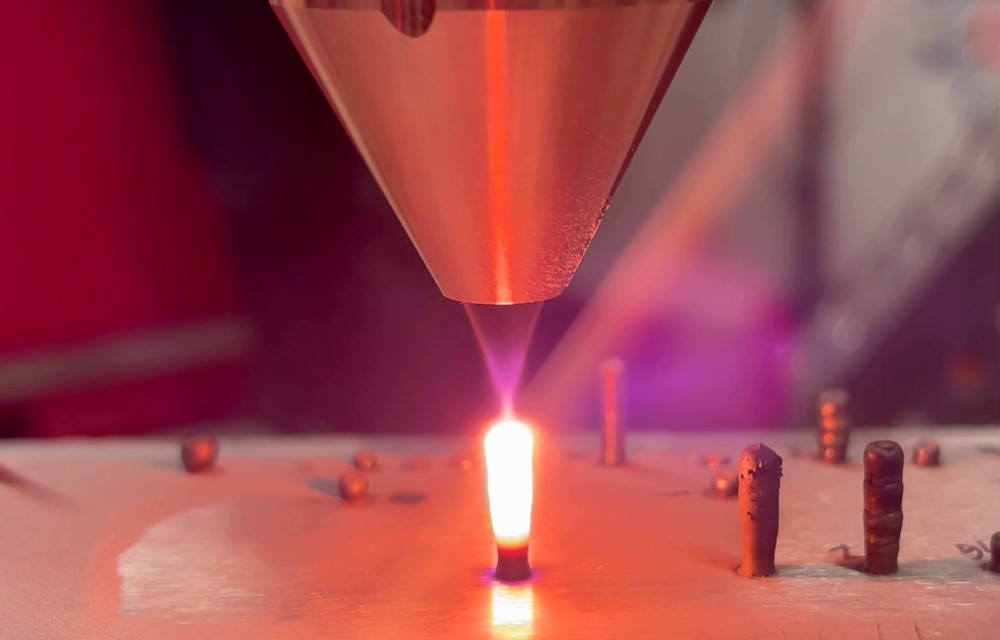

Beim Laserauftragschweißen wird durch die gezielte Ausrichtung eines Lasers ein Schmelzbad auf einem Werkstück erzeugt. Gleichzeitig wird Metallpulver über eine Düse mithilfe eines inerten Trägergases dem Schmelzbad zugeführt. Eine Bewegung des Laserstrahls oder des Werkstückes führt letztendlich zu einer Erstarrung des Schmelzbades und dem stückweisen Aufbau des fertigen Bauteils (siehe Bild 1). Um ein optimales Ergebnis zu erhalten, müssen vor und während der Fertigung die Prozessparameter Strahlleistung und Vorschubgeschwindigkeit an die Bauteilgeometrie und die Eigenschaften des verwendeten Materials angepasst werden.

Erzeugung kurzzeitiger Schwerelosigkeit im Einstein-Elevator

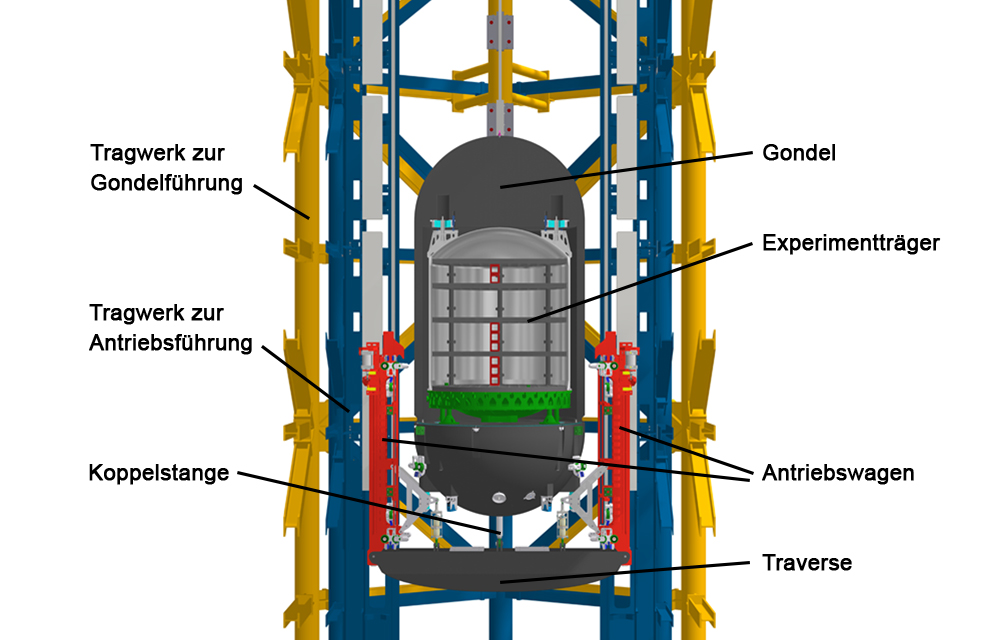

Um die Umgebungsbedingungen einer Raumfahrtmission während der Fertigung simulieren zu können, wird der gesamte Prüfstand in den Experimentträger des Einstein-Elevators integriert. Dabei handelt es sich um eine Forschungseinrichtung, die im Hannover Institute of Technology (HITec) untergebracht ist und eine Weiterentwicklung des klassischen Fallturms darstellt (siehe Bild 2). Durch das innovative Antriebskonzept können für einige Sekunden Gravitationsbedingungen von der Schwerelosigkeit (0 g) bis hin zu Raketenstarts (5 g) mit einer hohen Wiederholrate erzeugt werden.

Ermöglicht wird dies durch den speziellen Aufbau des Einstein-Elevators. Der Fallturm besteht aus zwei voneinander vollständig entkoppelten Trägerstrukturen für den Antrieb und die Führung. Der Experimentträger befindet sich innerhalb einer Gondel, die einerseits über die Koppelstange eine Verbindung zur Traverse und den beiden Antriebswägen und andererseits zu den Führungskomponenten aufbaut (siehe Bild 3). Nach Aktivierung der Anlage führt die Gondel einen vertikalen Parabelflug aus. Während dieser Zeit ist der Versuchsaufbau bei Experimenten, die in Schwerelosigkeit ausgeführt werden sollen, sowohl akustisch als auch mechanisch von der Gondel entkoppelt und befindet sich in einem freien Fall mit Restbeschleunigungen von < 10-6 g (Mikrogravitation).

Das Forschungsteam um Dr. Christoph Lotz vom ITA leitet den Einstein-Elevator und forscht im Bereich „Produktion unter Weltraumbedingungen“. Weitere Informationen unter: https://www.hitec.uni-hannover.de/de/grossgeraete/einstein-elevator/

Entwicklung des Prüfstandes und Herstellung der Proben

Die Herausforderung bei diesem Forschungsprojekt liegt in der Entwicklung und Charakterisierung des Laserauftragschweißens in Schwerelosigkeit sowie der Integration des Prüfstandes in den Einstein-Elevator. Um dieses Forschungsziel zu erreichen, verfolgen die Wissenschaftler zwei Primärziele: Zum einen die stabile laserbasierte Erzeugung eines Schmelzbades und zum anderen den Aufbau eines Fördersystems zur Pulverzuführung in Schwerelosigkeit.

Die Charakterisierung des Fertigungsverfahrens erfolgt durch die Untersuchung der erstellten Proben. Beim Prozess werden sogenannte Seed Sticks aus Nickel- und Titanlegierungen mit einem Durchmesser von 3 mm und einer Höhe von 100 mm gefertigt. Der Herstellungsprozess ist in Bild 1 anhand der unter Erdgravitation durchgeführten Voruntersuchungen zu erkennen. Anschließend werden die Proben in ihrer Geometrie, Metallographie, Härte und Zugfestigkeit analysiert und mit den unter Erdgravitation hergestellten Proben verglichen. Die Fertigung erfolgt innerhalb einer mit Schutzgas gefluteten Prozesskammer, in der zum additiven Aufbau der Seed Sticks eine vertikale Vorschubbewegung ausgeführt werden kann.

Da während eines Fluges im Einstein-Elevator dem Experiment nur vier Sekunden Schwerelosigkeit für die Fertigung eines Seed Sticks zur Verfügung stehen, werden mehrere Flüge benötigt. Um so viele Flüge wie möglich nacheinander auszuführen, ohne die Gondel öffnen zu müssen, wird zusätzlich ein Probenkarussell in der Prozesskammer integriert. Aktuell befindet sich das Forschungsprojekt des ITA und ILM in der Entwicklung und Aufbauphase des Prüfstandes.