Ob in Flugzeug- oder stationären Gasturbinen: Überall, wo hohe Temperaturen und starke Belastungen auftreten, braucht es Hochtemperaturwerkstoffe. Sie sind darauf ausgelegt, Temperaturen um 1000 °C sowie gleichzeitig auftretenden mechanischen Belastungen standzuhalten. Wenn diese hohen Belastungen allerdings über einen langen Zeitraum anhalten, beginnen die Werkstoffe sich langsam plastisch zu verformen, das heißt zu kriechen.

Mikrostruktur sorgt für Beständigkeit

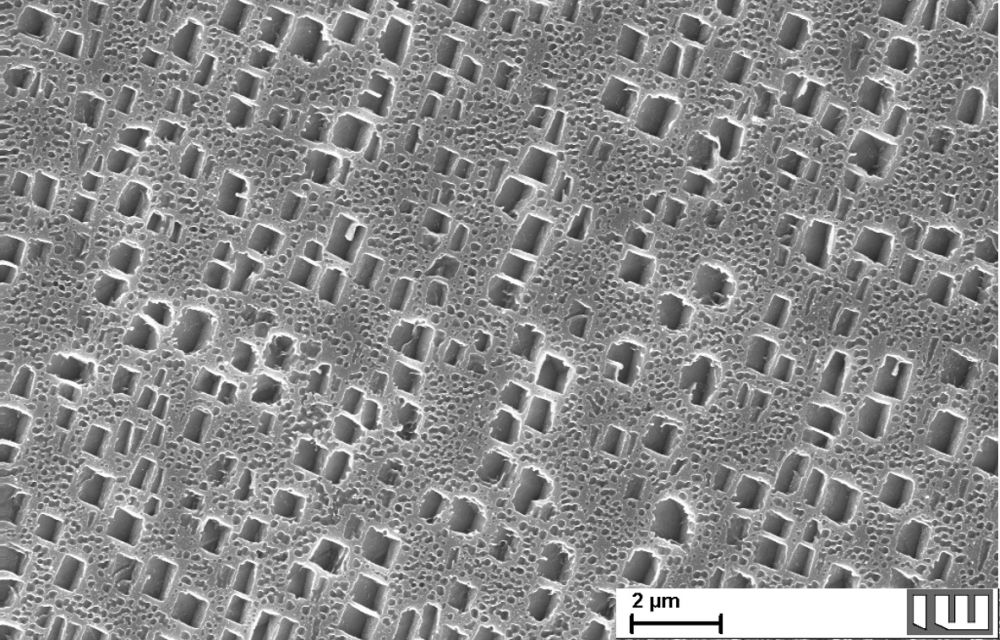

Nickelbasislegierungen verfügen dank ihrer speziellen Mikrostruktur über hervorragende Kriecheigenschaften. Sie bilden eine zweite Phase (γ´-Phase) aus, die zumeist in Form von Quadern ausgeschieden wird und je nach Volumenanteil wie eine Backsteinmauer in der Matrix (γ-Phase) vorliegt. Diese zusätzlichen Phasengrenzen erschweren die Verformung durch Versetzungsbewegungen innerhalb des Materials und sind damit ein wesentlicher Grund für die Beständigkeit der Legierung bei hohen Temperaturen.

Aber auch diese Mikrostruktur verändert sich während der Kriechbeanspruchung. Die γ´-Ausscheidungen verändern ihre Form, bilden eine typische Floßstruktur und schließen sich zusammen, sodass die Festigkeit der Nickelbasislegierungen sinkt.

Materialmodell für Nickelbasislegierungen

Diese Veränderungen beim Kriechen hängen ab von der Legierungszusammensetzung, der Temperatur, der mechanischen Belastung und der Zeit. Welchen Einfluss diese Parameter genau haben, untersucht das IW im Rahmen eines gemeinsamen Projekts mit dem Institut für Kontinuumsmechanik (IKM) der Leibniz Universität Hannover.

Das IKM bindet die Erkenntnisse des IW in ein dreidimensionales Materialmodell ein, um das Werkstoffverhalten von Nickelbasislegierungen vorhersagen zu können. Denn wenn das Verhalten der Legierungen bei bestimmten Belastungen bekannt ist, können die Rahmenbedingungen und Grenzen für den Einsatz genauer festgelegt werden, um Bauteile möglichst lange nutzen zu können.

Durchführung von Kriechversuchen

Am IW stehen viele verschiedene Verfahren zur Verfügung, um die Veränderungen während des Kriechens bis zum Bruch der Probe auf verschiedenen Größenskalen untersuchen zu können. Die Herausforderung besteht darin, dass alle Untersuchungen auf der gleichen Probenoberfläche stattfinden müssen, um die Ergebnisse miteinander verknüpfen zu können. Zudem sollten die Untersuchungen möglichst im Bereich des Risses liegen, der beim Versagen der Probe auftritt.

Um die Kriechvorgänge genau zu untersuchen, haben die Wissenschaftlerinnen und Wissenschaftler am IW Versuche mit Proben aus der Nickelbasislegierung IN738LC durchgeführt und unterschiedliche Methoden gleichzeitig angewendet, um die Änderungen der Mikrostruktur verfolgen zu können.

Zunächst wurde der Ausgangszustand der γ´-Ausscheidungen mittels Rasterelektronenmikroskopie untersucht und die Orientierung der Körner mit dem Verfahren der Elektronenrückstreubeugung (Englisch: Electron Backscatter Diffraction, EBSD) festgehalten. Für die EBSD-Auswertung müssen die Proben metallographisch präpariert, also geschliffen und sehr fein poliert werden.

Um die Dehnungen der Probe nachverfolgen zu können, haben die Wissenschaftlerinnen und Wissenschaftler ein spezielles Muster auf die Oberfläche aufgebracht, sodass mittels digitaler Bildkorrelation (Englisch: Digital Image Correlation, DIC) die aufgetretenen Verformungen ausgewertet werden können. Dieses Muster muss – genau wie die Probe – auch den Beanspruchungen im Versuch standhalten, um anschließend noch die Auswertung zu ermöglichen.

Die Versuche fanden bei Temperaturen zwischen 700 °C und 900 °C und Spannungen bis zu 500 MPa statt. Anschließend haben die Wissenschaftlerinnen und Wissenschaftler die Probe erneut für die Rasterelektronenmikroskopie präpariert und untersucht.

Die Mikrostruktur in 3D

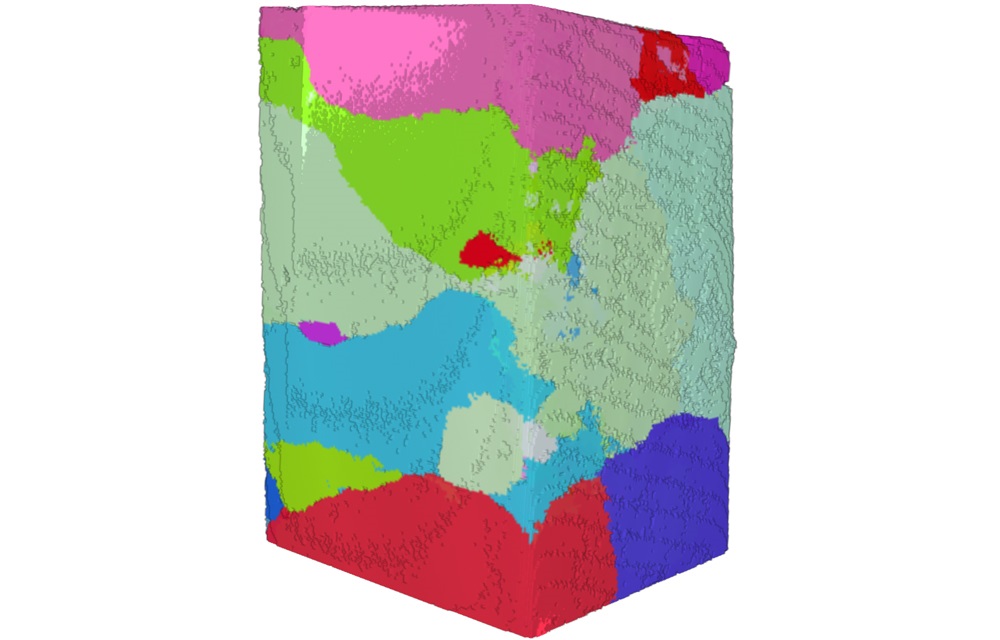

Weil das Materialmodell, das die Forscherinnen und Forscher am IKM entwickeln, die Änderungen der Mikrostruktur dreidimensional darstellen soll, bietet sich auch für die Untersuchungen am IW eine dreidimensionale Methode an. Dies wird durch ein Röntgenmikroskop ermöglicht, das am IW zur Verfügung steht.

Mit dem Röntgenmikroskop kann nicht nur ein dreidimensionales Bild der beanspruchten Probe erstellt werden, sondern auch die Orientierungen der Körner im Materialinneren können mittels Beugungskontrasttomographie (Englisch: Diffraction Contrast Tomography, DCT) im Probeninneren dargestellt werden. Die Auflösung ist zwar geringer als in den zweidimensionalen EBSD-Messungen, das DCT-Verfahren bietet jedoch neben der dreidimensionalen Darstellung weitere Vorteile. So entfällt die Probenpräparation und damit auch das Risiko der Erzeugung von Scheingefügen durch Präparationsfehler. Zudem können die Messdaten vom IKM leichter für die Parametrierung des Materialmodell genutzt werden.