Den ersten 3D-Drucker, der rußgefüllten Kautschuk verarbeiten kann, entwickeln das Institut für Transport- und Automatisierungstechnik (ITA) der Leibniz Universität Hannover und das Deutsche Institut für Kautschuktechnologie (DIK) im gemeinsamen Forschungsprojekt Elastomer 3D.

Die Wissenschaftler haben ein neuartiges Verfahren zur additiven Fertigung von rußgefüllten Kautschukbauteilen entwickelt. Es nennt sich Additive Manufacturing of Elastomers (AME) und beruht auf dem Verfahren der Fused Filament Fabrication (FFF), das bereits zur additiven Fertigung von Bauteilen aus thermoplastischen Kunststoffen verwendet wird. Dabei wird das Kunststofffilament in einer verfahrbaren Düse aufgeschmolzen und in feinen Strängen zur schichtweisen Fertigung von Bauteilen abgelegt.

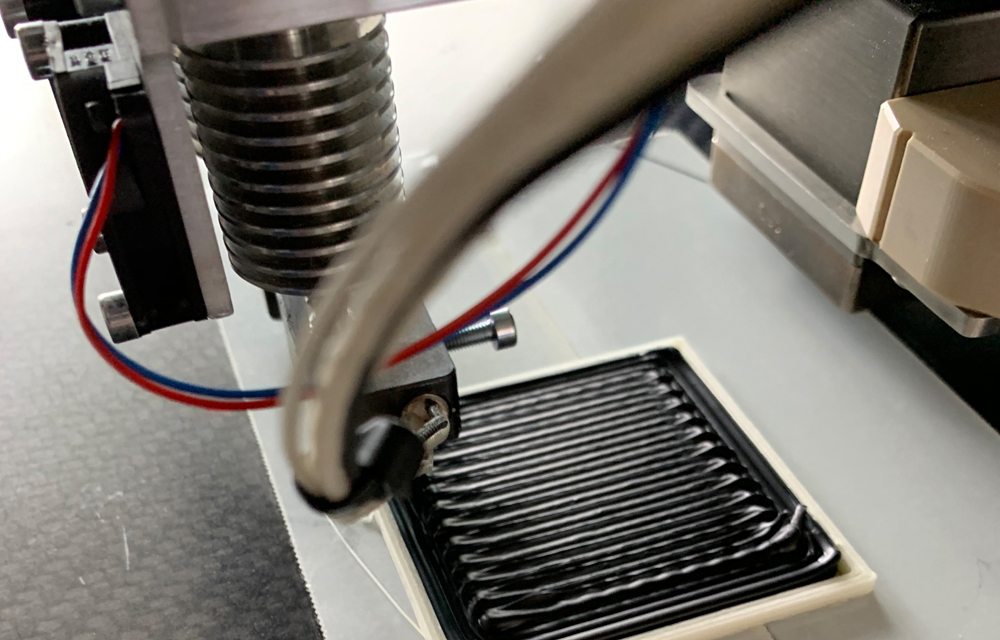

Im Laufe des Forschungsprojektes ertüchtigten die Projektpartner einen herkömmlichen FFF-3D-Drucker zu einem AME-Drucker und erforschen den neuen Prozess. Beim AME-Verfahren wird in jeder Druckschicht erst eine Hülle aus Thermoplast gedruckt, in die anschließend Kautschuk gedruckt wird. Dadurch ist der Kautschuk gegen Verfließen gesichert (Bild 1). Im Projekt ist das ITA schwerpunktmäßig für den Entwicklungsprozess des 3D-Druckers und die Steuerung des Druckprozesses mittels G-Code verantwortlich. Das DIK befasst sich mit der Werkstoffauswahl, -herstellung und -prüfung.

Entwicklung des AME-Druckers

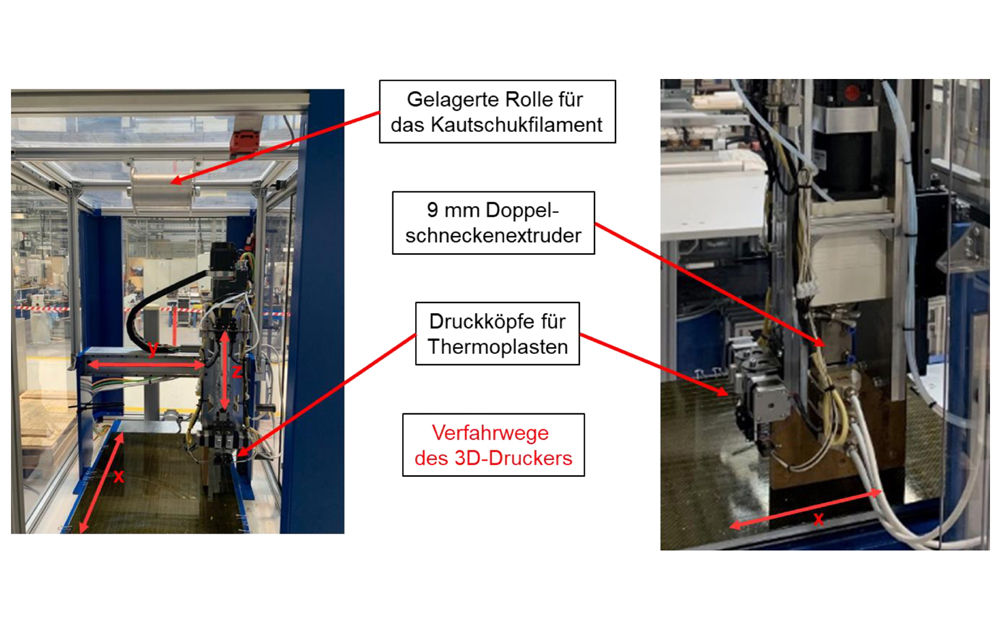

Der entwickelte Kautschuk-3D-Drucker (Bild 2) besteht aus einem handelsüblichen FFF-3D-Drucker der Firma BZT Maschinenbau GmbH und einem Miniatur-Doppelschneckenextruder der Schweizer Firma Three-Tec GmbH. Der Extruder ist notwendig, da Kautschuk nicht wie thermoplastisches Material aufgeschmolzen werden kann. Der Drucker verfügt über einen Arbeitsbereich von 500 mm × 500 mm × 250 mm und ist mit zwei Thermoplastdruckköpfen ausgestattet, die ursprünglich einen seriellen Druck von zwei verschieden thermoplastischen Materialien ermöglichten.

Der Doppelschneckenextruder, der circa 12 kg wiegt, wurde möglichst nah an die verfahrbaren Achsen montiert. Er nimmt damit den Platz der ursprünglichen Thermoplastdruckköpfe ein, die wiederum vor den Extruder montiert wurden. Somit ist der Schwerpunkt unmittelbar an den Achsen. Die Steuerung des Extruders wurde in die bereits vorhandene Steuerung des 3D-Druckers integriert. An der Steuerung des Extruders wird lediglich die Drehzahl und damit der Durchsatz für den Extruder hinterlegt. Die Steuerung des 3D-Druckers steuert schließlich, ob der Extruder oder der Thermoplastdruckkopf einen Druckbefehl erhält und gibt den Verfahrweg vor.

Kautschuk-Druck: 6 Prozessschritte

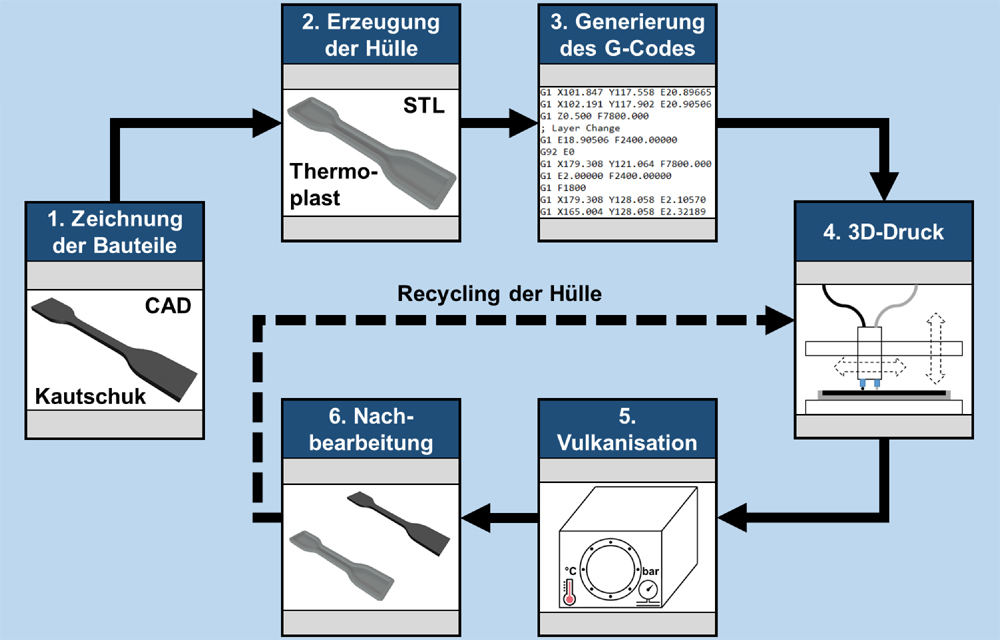

Das AME-Verfahren lässt sich in sechs Teilschritte unterteilen (Bild 3). Zuerst muss das zu druckende Kautschukbauteil mit einer CAD-Software konstruiert und in das druckbare STL-Format exportiert werden. Mittels der kommerziellen Software Autodesk Netfabb Premium 2019 oder eines am ITA entwickelten Algorithmus wird eine Hülle für das Bauteil ebenfalls im STL-Format erzeugt.

Im dritten Schritt wird mit Hilfe der Freeware Slic3r der druckbare G-Code erzeugt und durch einen Algorithmus für das AME-Verfahren angepasst. So werden etwa automatisch Stopp- und Startbefehle implementiert – nämlich vor beziehungsweise nach Überfahrten, bei welchen kein Kautschuk gedruckt werden soll.

Im nächsten Schritt folgt der 3D-Druck selbst. In Folge der automatischen Anpassung des G-Codes wird hierbei in jeder Schicht zuerst die thermoplastische Hülle und dann der Kautschuk gedruckt. Anschließend folgt die Vulkanisation in einem Hochdruckautoklaven, wodurch der Kautschuk zu Gummi vulkanisiert wird, welches nicht mehr fließfähig ist. Abschließend wird das Bauteil aus seiner Hülle gelöst, je nach Material kann die Hülle recycelt werden.

Zugfestigkeit im Vergleich

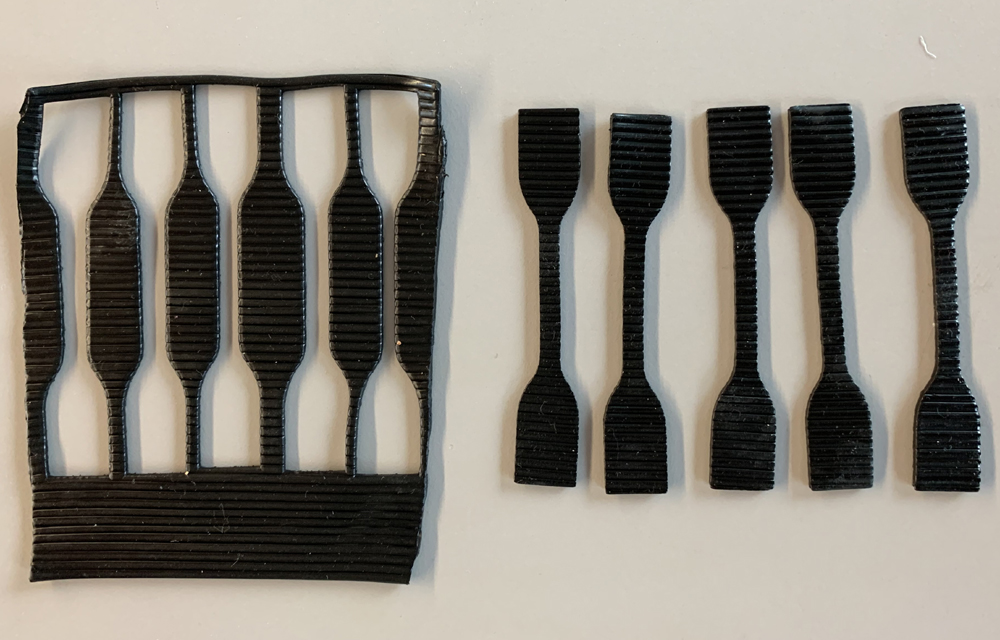

Zur Beurteilung des AME-Verfahrens wurden zunächst zweilagige Platten gedruckt, aus denen Zugstäbe ausgestanzt wurden (Bild 4), die anschließend im Hochdruckautoklaven vulkanisiert wurden. Diese Zugproben haben die Wissenschaftler mit Zugstäben verglichen, die konventionell aus gewalzten Kautschukplatten gestanzt und unter gleichen Bedingungen vulkanisiert wurden.

Die konventionell gefertigten Zugproben erreichten dabei im Mittel eine Zugfestigkeit von 23 MPa. Im optimalen Druckmuster, wenn die Stränge parallel zur Zugrichtung gedruckt werden, erreichen die 3D-gedruckten Zugstäbe eine Zugfestigkeit von 20,5 MPa. Das entspricht 89,1 Prozent der Zugfestigkeit der konventionell gefertigten Zugstäbe.

Des Weiteren hat sich herausgestellt, dass die bisher verwendete Naturkautschukmischung keine formstabilisierende Hülle benötigt, da die Mischung derart hochviskos ist, dass diese als formstabil betrachtet werden kann. Jedoch werden Hüllen auch zukünftig für Bauteile benötigt, die Überhänge oder Brücken enthalten.

Derzeit kann nur mit einer Düse, welche einen Durchmesser von 1 mm besitzt, gedruckt werden, da bei noch feineren Düsen das Drehmoment des Extruders nicht ausreicht. Die bisher erreichte Auflösung ist noch zu gering für einen industriellen Einsatz.

Perspektiven für das AME-Verfahren

Die additive Fertigung von Kautschukbauteilen ist grundsätzlich möglich – das haben die Wissenschaftler im Forschungsprojekt Elastomer 3D gezeigt. Zukünftig wollen die Forscher weitere Kautschukmischungen verdrucken und anhand von Zugversuchen für den Einsatz im AME-Verfahren evaluieren.

Zudem wollen die Wissenschaftler untersuchen, ob weitere Kautschukmischungen den Einsatz von Düsen mit einem geringeren Durchmesser zulassen – dann ließen sich höhere Auflösungen und eine bessere Oberflächengüte erreichen. Üblicherweise liegt der Düsendurchmesser beim Drucken von thermoplastischen Materialien bei 0,3 mm bis 0,4 mm.

Langfristig bietet das AME-Verfahren die Möglichkeit, Ersatzteile aus Kautschuk zu fertigen. Dies ist besonders relevant, weil eine lange Lagerhaltung von Kautschukbauteilen nicht möglich ist, da es zur Versprödung des Materials kommt. Vorteilhaft im Vergleich zum Spritzgussverfahren von Kautschukbauteilen ist, dass nicht erst eine Form gefertigt werden muss, um ein Teil zu produzieren. Dies ist insbesondere für einzeln angeforderte Ersatzteile nicht wirtschaftlich, gleiches gilt für die Prototypenfertigung und die Fertigung kleiner Stückzahlen.