Individualisierung ist ein Megatrend des 21. Jahrhunderts, der sich zum Beispiel in Premiumprodukten oder hochspezialisierten Investitionsgütern widerspiegelt. Im Gegensatz dazu steigt nicht zwangsläufig die Bereitschaft von Kunden, für personalisierte Produkte deutlich mehr zu bezahlen. Um auch zukünftig wettbewerbsfähig zu agieren, müssen produzierende Unternehmen daher in der Lage sein, individualisierte Produkte zu einem so niedrigen Preis herzustellen, wie er bisher nur durch Massenfertigung erreicht werden konnte. Ein Baustein zur Lösung dieses Konflikts ist der Einsatz von Additiven Fertigungsverfahren – umgangssprachlich als 3D-Druck bezeichnet.

Gegenüber herkömmlichen Technologien ist ein wesentlicher Vorteil der Additiven Fertigungsverfahren, dass formvariable Bauteile mit komplexer Geometrie auf Basis von Datenmodellen direkt hergestellt werden können, ohne dass weitere Investitionen in Anlagen oder Werkzeuge getätigt werden müssen. Bei der Additiven Fertigung wird das zu erstellende Bauteil durch ein Aneinanderfügen von Volumenelementen erzeugt. In der Regel geschieht dies durch einen zyklischen Aufbau von Materialschichten.

Automatisierter 3D-Druck minimiert manuelle Aufwände

Die Wertschöpfungskette der Additiven Fertigung ist derzeit von manuellen Tätigkeiten geprägt. Zum Beispiel werden sowohl die Datenvorbereitung als auch Schritte zur Nachbearbeitung von Erzeugnissen manuell durchgeführt. Die Automatisierung von Additiven Prozessschritten ist daher eine Möglichkeit, um die Kosten zu senken und die wirtschaftliche Kleinserienfertigung bis hin zur Losgröße 1 umzusetzen.

Zur Realisierung sind intelligente Material- und Informationsflüsse erforderlich, welche auf veränderte Bedingungen adaptiv reagieren. Zum Beispiel erbringen die häufig wechselnden Geometrien von additiv gefertigten Erzeugnissen besondere Anforderungen an die flexible Gestaltung von Handhabungseinrichtungen. Des Weiteren müssen sowohl die Maschinen selbst als auch die Betreiber die variierenden Prozess- und Planungsdaten der individuellen Erzeugnisse jederzeit abrufen können.

Im Rahmen des Forschungsprojektes „Niedersachsen ADDITIV“ wird zu Demonstrationszwecken eine Prozesskette aufgebaut, die mehrere Additive Extrusionsanlagen, umgangssprachlich 3D-Drucker, zur Herstellung von Kunststoffbauteilen automatisiert mit nachgelagerten Montagestationen verkettet.

Schritt für Schritt zur Additiven Prozesskette

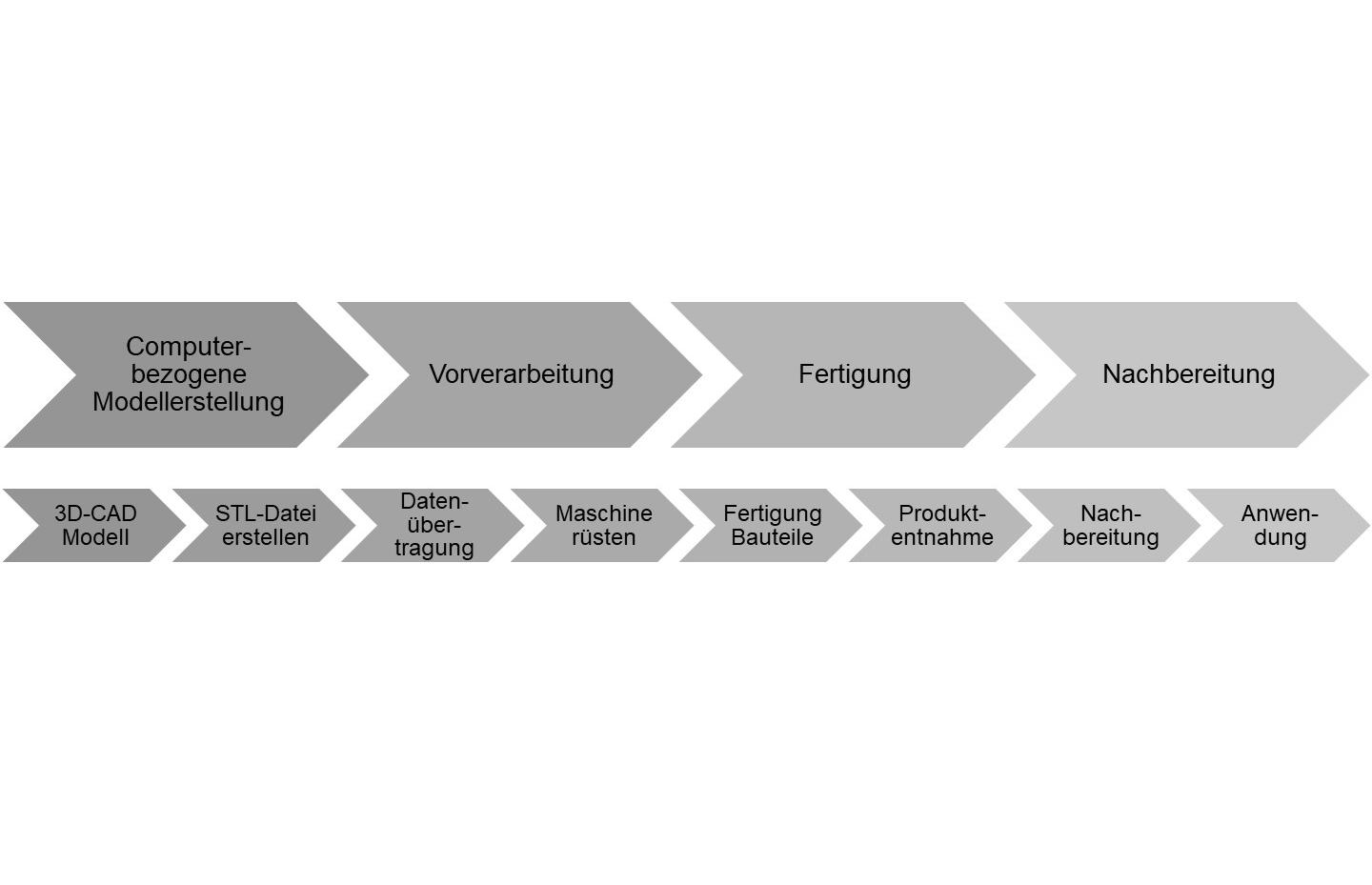

Das IPH hat zunächst die Anforderungen an eine im Idealfall vorliegende Additive Prozesskette mit einem maximalen Automatisierungsgrad ermittelt. Diese Anforderungen umfassen die Automatisierung aller notwendigen Prozessschritte der Additiven Wertschöpfungskette von der Datenvorbereitung bis zum fertigen Produkt (Bild 4). Darauf aufbauend haben die Ingenieure Anforderungen an die tatsächlich zu realisierende Prozesskette erarbeitet und in einem Lastenheft festgeschrieben. Diese funktionalen Anforderungen der Demonstrationsanlage beinhalten Möglichkeiten zur Handhabung variabler Geometrien, die Umsetzung einer Qualitätsprüfung im Additiven Fertigungsprozess sowie die Identifizierbarkeit von hergestellten Bauteilen (zum Beispiel radio-frequency identification, RFID).

Auf dieser Basis haben die Wissenschaftler Teilkonzepte zur Realisierung einer automatisierten Additiven Prozesskette erstellt. Hierzu zählen die Entwicklung additiv gefertigter Low-Budget-Greifer, die Erprobung von Konzepten zur Bauteilidentifizierung sowie die Erarbeitung von Bildverarbeitungsalgorithmen zur Erkennung optimaler Griffpunkte an additiv gefertigten Bauteilen. Die Forscher haben die Teilkonzepte miteinander verglichen und in ein Gesamtkonzept überführt.

Gesamtkonzept der automatisierten Additiven Prozesskette

Den Kern des Gesamtkonzepts bildet die Druckerfarm: ein Regal mit mehreren Additiven Extrusionsanlagen. Durch die Verwendung mehrerer kleinerer Anlagen kann die Produktionsmenge einer großen Industrieanlage mit deutlich kleineren Investitionskosten erreicht werden.

Der Materialfluss wird durch einen Kollaborativen Industrieroboter (Cobot) mit einem Zwei-Finger-Greifer umgesetzt. Ein Cobot zeichnet sich dadurch aus, dass er direkt mit Menschen zusammenarbeitet und nicht separat von diesen. Im ersten Schritt entnimmt der Roboter die Bauplattformen der Extrusionsanlagen. Anschließend soll der entwickelte Bildverarbeitungsalgorithmus die Position der Bauteile auf der Bauplattform detektieren und an den Industrieroboter übergeben. Der Industrieroboter entnimmt die Bauteile und übergibt diese abhängig vom Verwendungszweck entweder an eine Montagestation oder an ein Regallager. Die Auftragsverwaltung wird über einen Industrie-PC realisiert. Dieser teilt den einzelnen Extrusionsanlagen ihre Aufträge zu, überwacht den Druckfortschritt und kommuniziert mit dem Industrieroboter.

Komplexe Bauteile in Losgröße 1

Zur Validierung der Ergebnisse produziert das IPH Beispielbauteile, welche von den Montagestationen verarbeitet werden können. Zusätzlich sollen Bauteile additiv gefertigt werden, die nicht direkt von den Montagestationen verarbeitet werden können. Dadurch wird die Handhabung variabler Geometrien sowie die Funktionsweise der Bauteilidentifizierung erprobt.

Die Zukunftsvision für diesen Forschungsansatz stellt ein automatisiertes Produktionssystem dar, welches in Losgröße 1 unabhängig von der Komplexität Bauteile vorverarbeitet, additiv fertigt, transportiert und nachbearbeitet. Dabei soll beispielsweise das Einlegen von Elektronikbauteilen während des Fertigungsprozesses durch einen Industrieroboter ermöglicht werden. Zudem soll das System nicht nur auf Extrusionsverfahren spezialisiert sein. Es soll auf sämtliche Technologien der Additiven Fertigung übertragen werden können.