Die Prozesse und Methoden zur konventionellen Glasfertigung sind seit Jahrzehnten unverändert – doch sie stoßen an ihre Grenzen, insbesondere durch die zunehmende Miniaturisierung bei gleichzeitiger Integration zusätzlicher Funktionen. Ohne neue Fertigungstechnologien sind diese Anforderungen und Kundenwünsche nach immer stärkerer Individualisierung nicht zu erfüllen.

Hier kommt die Additive Fertigung ins Spiel. Denn sie ermöglicht etwa in puncto Bauteilgeometrie ¬erheblich größere Freiheitsgrade als konventionelle Fertigungsprozesse. Diese will das LZH gemeinsam mit dem Institut für Produktentwicklung und Gerätebau (IPeG) nutzen – beispielsweise für Anwendungen in der Optik, Medizintechnik, Fertigung von Strukturbauteilen und Datenübertragung.

Hohe Temperaturen und hohe Anforderungen

Der Werkstoff Glas stellt die Wissenschaft vor besondere Herausforderungen, da er sich nur bei hohen Temperaturen von teilweise weit über 1000°C erweichen lässt. Zudem müssen Glasbauteile hohe Anforderungen an die Materialhomogenität und Oberflächenbeschaffenheit erfüllen. Bei der Entwicklung einer Prozesskette zur Additiven Fertigung von Glas gilt es, diese Hürden zu meistern.

Glasbauteile, die mittels Stereolithografie (SLA) oder Laser-Powder-Bed-Fusion (LPBF) additiv gefertigt wurden, sind nicht hundertprozentig formtreu oder weisen Verunreinigungen sowie hohe Porositäten auf – Qualitätsmängel, die für die Optik und Medizintechnik untragbar sind.

In PhoenixD entwickelt das LZH deshalb ein 3D-Druckverfahren für Glas weiter, das auf dem Laserauftragschweißen basiert und stützt sich dabei auf Erkenntnisse aus den Projekten GROTESK (Generative Fertigung optischer, thermaler und struktureller Komponenten) und FLEXPRO (Entwicklung eines neuartigen, flexiblen generativen Fertigungsprozesses zur Herstellung komplexer Quarzglasbauteile).

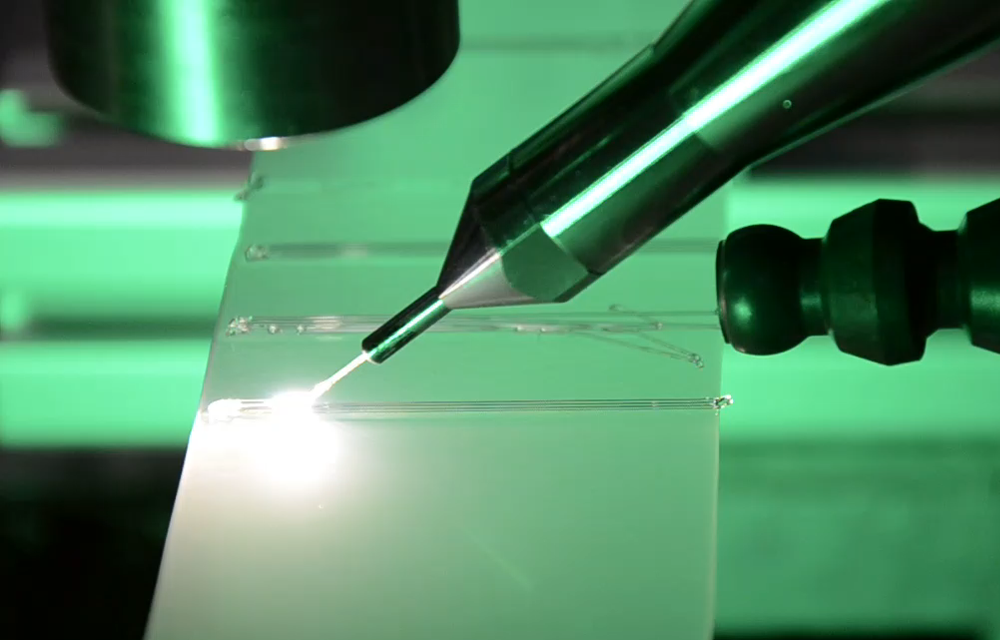

Mit dem CO2-Laser Glasfasern drucken

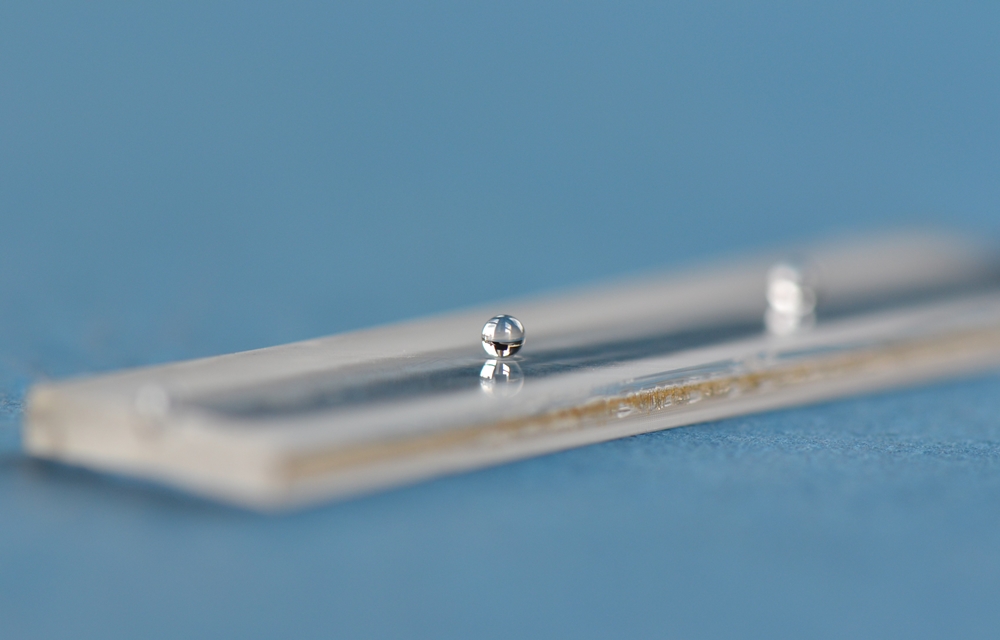

Wellenleiter aus Quarzglas lassen sich mittels Laserauftragschweißen fertigen, indem ein CO2-Laser mit einer Leistung von circa 100 W das Quarzglas aufschmilzt und auf ein Substrat aufbringt. Mit dieser Methode konnten die Forscherinnen und Forscher Glasfasern mit einem Durchmesser von 400 µm und einer zufriedenstellenden Oberflächenqualität herstellen. Zukünftig will das Team die Lichtleitfähigkeit der Glasfasern steigern sowie die Form der Wellenleiter und den Cleave-Prozess, also das laserbasierte Schneiden von Glasfasern, optimieren.

Für die Medizintechnik hochinteressant ist der 3D-Druck von Glasstrukturen mit Hohlräumen, etwa um künstliche Nieren herzustellen. Konventionelle Verfahren sind sehr aufwendig. Ideal wäre ein Additiver Fertigungsprozess in nur einem Schritt und auf nur einer Anlage. Hierfür eignet sich das CO2-Laserbasierte Laser Glass Deposition Verfahren (LGD).

Auf die Prozessparameter kommt es an

Anspruchsvoll war die Abstimmung des Energieeintrags, also der eingebrachten Wärme, und der Vorschubgeschwindigkeit. Ein zu hoher Wärmeeintrag oder geringer Vorschub führt dazu, dass der Glaswerkstoff verdampft und der Schichtauftrag misslingt. Ist der Energieeintrag zu gering oder die Vorschubgeschwindigkeit zu hoch, verschmelzen die Fasern nicht miteinander. Dem Forschungsteam ist es gelungen, ein Prozessfenster zu identifizieren, in dem beide Parameter optimal zusammenspielen.

Fazit: Mit Laserauftragschweißen lassen sich Glasbauteile additiv fertigen. Im Rahmen von PhoenixD wollen das LZH und das IPeG den Prozess weiter verbessern, um langfristig optische Systeme aus mehreren Bauteilen auf diese Weise generieren zu können.