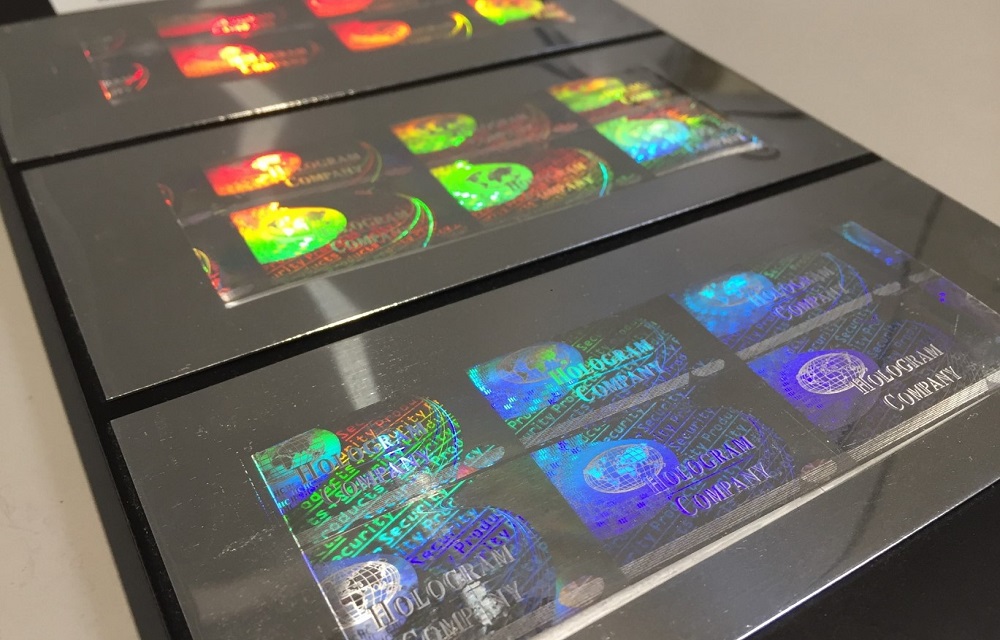

Am Institut für Umformtechnik und Umformmaschinen (IFUM) untersuchen und analysieren Wissenschaftler eine Vielzahl von Umformprozessen – so auch den Prägeprozess, bei dem die Oberfläche eines Werkstücks unter hohem Druck verändert wird. Das Prägen als Fertigungsverfahren für strukturierte Funktionsoberflächen ermöglicht eine hohe Ausbringungsrate bei geringen Kosten pro Bauteil. Die Kompetenzen am IFUM erstrecken sich von der Konstruktion individueller Prägewerkzeuge bis hin zur Prägung diffraktiver Mikrostrukturen, wie beispielsweise Regenbogenhologrammen in Metall.

Prägestempel exakt positionieren und kleinste Strukturen übertragen

Das Prägen von Mikro- und insbesondere Nanostrukturen stellt besonders hohe Anforderungen an die verwendeten Maschinen und Werkzeuge sowie die Präzision, mit der die Umformung ausgeführt wird. Maschinen- und werkzeugseitige Störgrößen sind oftmals unvermeidbar – dazu zählen Führungsungenauigkeiten, Lagerspiele oder temperaturbedingten Ausdehnungen im Antriebsstrang. Aber auch der betriebsbedingte Verschleiß verschiedener Maschinen- und Werkzeugelemente hat einen wesentlichen Einfluss auf das Prägeergebnis. Darüber hinaus müssen bei der Auslegung des Prägeprozesses auch die werkstoffspezifischen Effekte berücksichtigt werden.

All diesen Effekten lässt sich mit aktiver Prozesssteuerung entgegenwirken. Im Rahmen des Exzellenzclusters PhoenixD entwickeln Wissenschaftler am IFUM eine technische Lösung, welche es ermöglicht, äußere Einflüsse auf den Prägeprozess zu kompensieren. Mithilfe von innovativer Antriebs- sowie neuartiger Messtechnik wollen sie die exakte Positionierung des Prägestempels sicherstellen, sodass Mikro- und Nanostrukturen reproduzierbar mit einer besonders hohen Güte übertragen werden können.

Mit dieser neuartigen Produktionsmethode wird es möglich, diffraktive Strukturen im Nanometerbereich beispielsweise in Kunststofffolien zu prägen. Diese sollen zukünftig Anwendung in optischen Präzisionssystemen finden, bei denen bereits kleinste Abweichungen zur Soll-Geometrie die spätere Funktion erheblich beeinträchtigen können.

Mögliche Anwendung: Herstellen von Lichtwellenleitern

Derzeit ergeben sich im Rahmen von PhoenixD zwei Anwendungsbereiche, in denen das Prägen von Mikro- und Nanostrukturen ein vielversprechendes Fertigungsverfahren für kostengünstige Bauteile in Präzisionsoptiken darstellt.

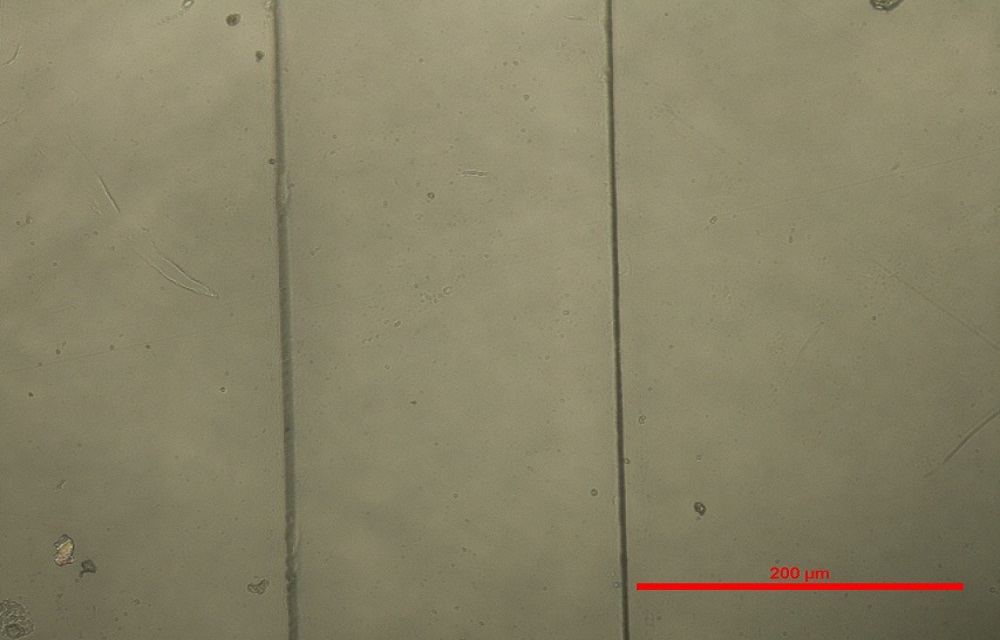

Ein Einsatzgebiet ist die Herstellung von Singlemode-Lichtwellenleitern. Dabei werden großflächige, kanalartige Strukturen in Kunststofffolien geprägt, welche anschließend am Institut für Transport- und Automatisierungstechnik (ITA) im Flexodruckverfahren weiterverarbeitet werden. Die benötigten Strukturen werden am Institut für Mikroproduktionstechnik (IMPT) mittels galvanischen Abformens hergestellt und auf dem Prägestempel fixiert.

Ein weiteres Einsatzgebiet ist das Einbringen einer diffraktiven Struktur auf einen bereits bestehenden Lichtwellenleiter. Auf diese Weise kann beispielsweise ein sogenanntes Kopplungsgitter erzeugt werden, welches es ermöglicht, das Licht in den Lichtwellenleiter ein- oder auszukoppeln.

Erste Prägeversuche am IFUM liefern hinsichtlich der erzielbaren Genauigkeiten vielversprechende Ergebnisse.