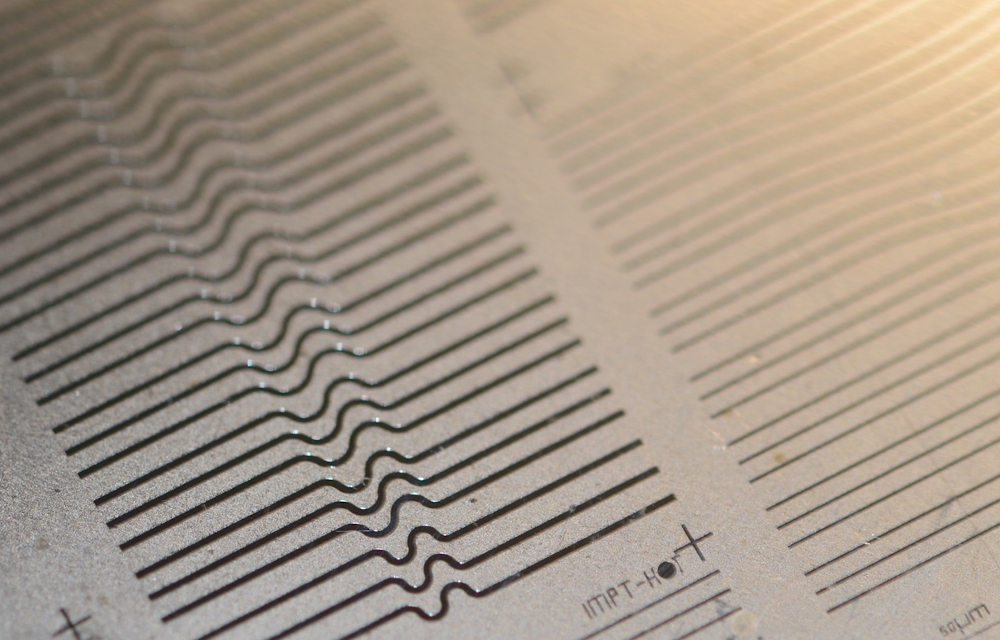

Das Institut für Mikroproduktionstechnik (IMPT) beschäftigt sich im Exzellenzcluster PhoenixD mit der Entwicklung einer optischen Plattform für den Aufbau und die Integration von optischen Komponenten. Die Plattform besteht aus einem spritzgegossenen Grundkörper. Die für den Kunststoffspritzguss nötigen Formeinsätze werden am IMPT mittels Fotolithografie und Galvanik gefertigt.

Kunststoff als Substrat: Auf den Werkstoff kommt es an

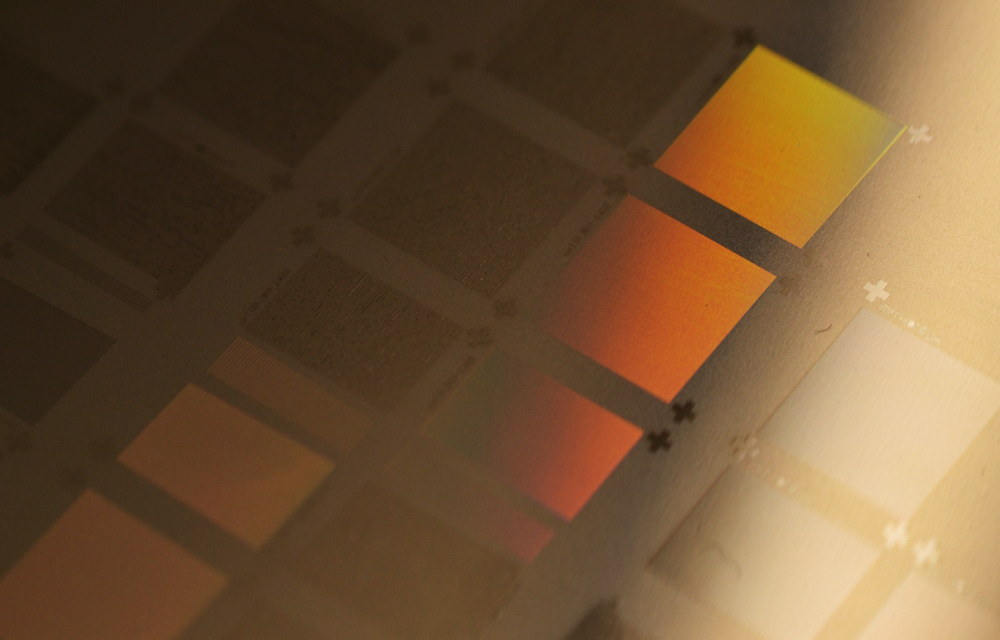

Die grundlegenden Herausforderungen beim Aufbau der optischen Plattform liegen in der Auswahl des Substrats und seiner Strukturierbarkeit. Hier verfolgen die Wissenschaftler eine neuartige Strategie in der Werkstoffwahl: Anstelle von klassischen Substraten wie Glas oder Silizium nutzen sie einen neuartigen Kunststoff, welcher speziell für das Verfahren des Laser-Direkt-Strukturierens (LDS) entwickelt wurde. Bei dem Kunststoff handelt es sich um den hoch-temperaturstabilen und chemisch annähernd inerten Thermoplasten Polyetheretherketon (PEEK).

Die LDS-Fähigkeit dieses Kunststoffs ermöglicht den Aufbau einer elektrischen Infrastruktur wie Leiterbahnen oder Durchkontaktierungen. Dies ist entscheidend für die elektrische Kontaktierung aktiver Bauteile wie beispielsweise Laserdioden oder Fotozellen sowie deren Temperaturmanagement.

Effiziente Fertigung außerhalb von Reinraumumgebung

Optische Systeme erfordern hohe Oberflächengüten und stellen höchste Ansprüche an Präzision und Formgenauigkeit. Diese Ansprüche können durch die Formherstellung mittels Lithografie und Galvanik gewährleistet werden. Eine große Herausforderung ist jedoch die Oberflächenrauheit, die durch den Spritzgussprozess sowie den Formenbau beeinflusst werden kann.

Dank der Spritzgusstechnologie können vorstrukturierte Substrate hergestellt werden, die hinsichtlich ihrer Strukturauflösung mit hochgenauen Mikrosystemen konkurrenzfähig sind. Selbst feinste Strukturen im Submikrometerbereich wie beispielsweise Beugungsgitter können auf diese Art und Weise hergestellt werden. Die klassische Strukturierung wird in der Regel mittels Fotolithografie und PVD-Prozessen auf jedem Substrat durchgeführt und benötigt zwingend eine Reinraumumgebung. Hohe Investitionskosten in diese Infrastruktur verhindern zumeist den Technologiesprung in den Mittelstand.

Das am IMPT entwickelte Konzept verzichtet durch die Vorstrukturierung gezielt auf die Fotolithografie jedes einzelnen Substrats und eröffnet somit die Möglichkeit der Batch-Fertigung von hochgenauen Mikrosystemen außerhalb der Reinraumumgebung.

Beitrag zu PhoenixD

Mit der spritzgegossenen optischen Plattform wollen die IMPT-Wissenschaftler ein hoch integratives System schaffen, welches modular mit den Konzepten der anderen Forschungspartnern im Exzellenzcluster PhoenixD Hand in Hand geht und beliebig erweiterbar ist. Die Verwendung verschiedener Lichtwellenleitermaterialien, die Anbindung eines optischen Bauteils oder Self-Assembling Systeme: Realisierbar ist all dies ist mit dem Konzept einer einheitlichen optischen Plattform, die kostengünstig und schnell hergestellt werden kann.