Die Anforderungen an optische Elemente nehmen stetig zu. Die Herstellung eines individuellen und hochfunktionalen optischen Elements ist nach heutigem Stand der Technik aufwendig und komplex. Die mehrstufige Produktion erfolgt häufig in Handarbeit, was mit hohen Kosten einhergeht. Aus diesem Grund wollen die Wissenschaftler im Exzellenzcluster PhoenixD das Design und die Herstellung von Präzisionsoptiken neu definieren.

Gläserne Bauteile aus dem 3D-Drucker

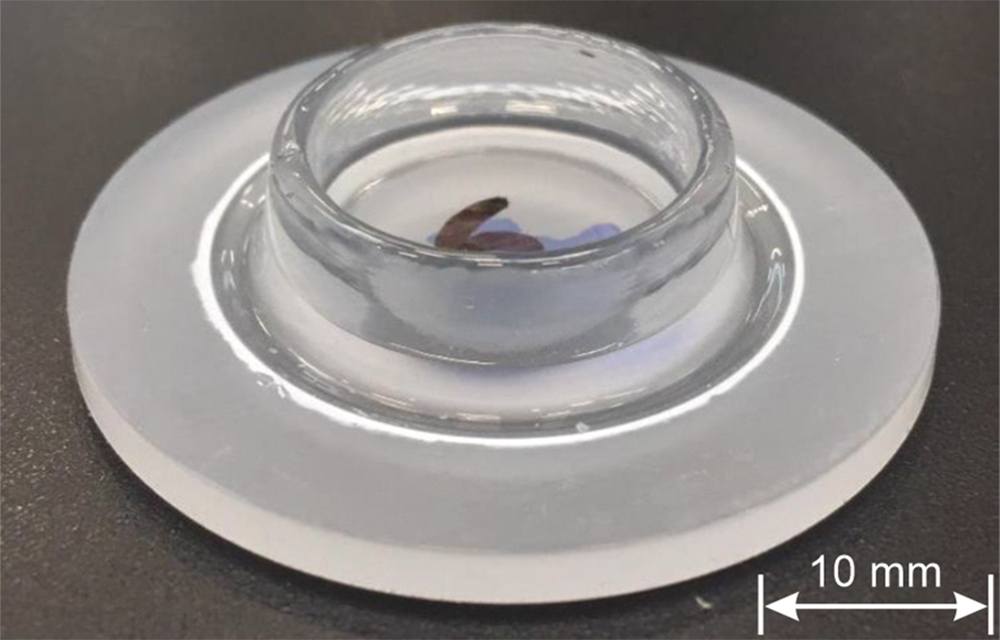

Die Additive Fertigung – auch 3D-Druck genannt – stellt bei der Herstellung von Präzisionsoptiken eine Alternative zu konventionellen Methoden dar, denn sie bietet hohe Flexibilität und Konstruktionsfreiheit. Individuelle Bauteile lassen sich mit Additiven Fertigungsverfahren zudem vergleichsweise schnell fertigen. Glas ist das klassische Material für optische Elemente – denn im Gegensatz zu Metallen und Polymeren bietet es mehrere Vorteile, unter anderem thermische Stabilität, chemische Beständigkeit und hohe optische Lichtleitfähigkeit.

Doch lässt sich Glas additiv fertigen? Nach aktuellem Stand der Technik sind die Möglichkeiten begrenzt. Im Exzellenzcluster PhoenixD forschen die Wissenschaftler vom Laser Zentrum Hannover e.V. (LZH) und vom Institut für Fertigungstechnik und Werkzeugmaschinen (IFW) deshalb an der Laserglasablagerung (LGD) als neuer Fertigungsmethode.

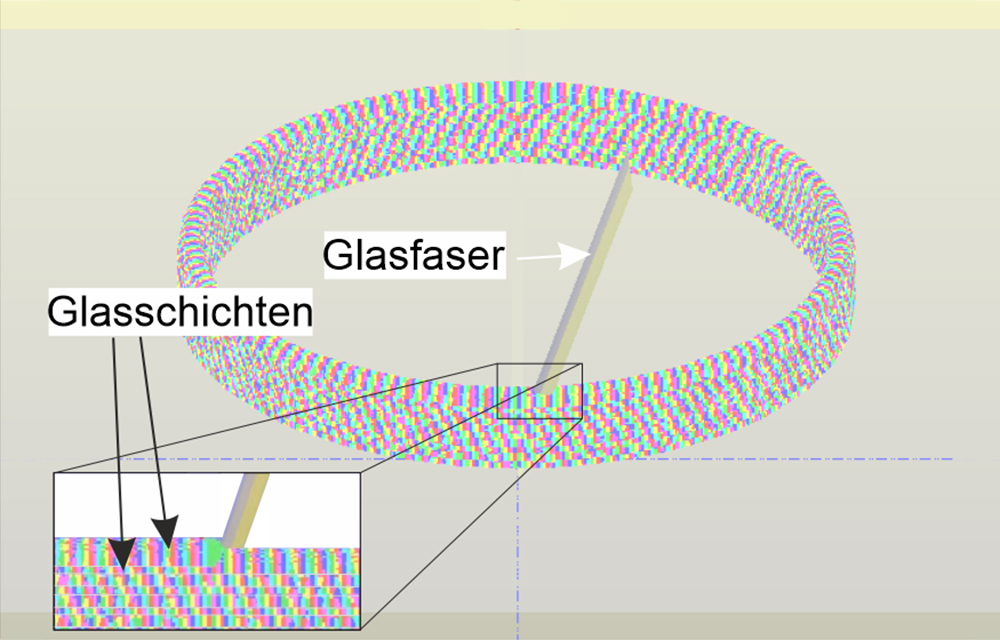

Da die Laserglasablagerung ein sehr komplexer Prozess ist, werden Prozessstellgrößen wie Laserleistung, Druckgeschwindigkeit oder Vorschubgeschwindigkeit der Glasfaser in der Regel anhand von Einstellversuchen bestimmt. Dadurch steigen die Fertigungskosten für die Produktion von Bauteilen in kleinen Losgrößen und machen diese unwirtschaftlich. In Zukunft sollen Simulationsmodelle eingesetzt werden, um den experimentellen Versuchsaufwand zu reduzieren.

Simulationsbasierte Prozessplanung

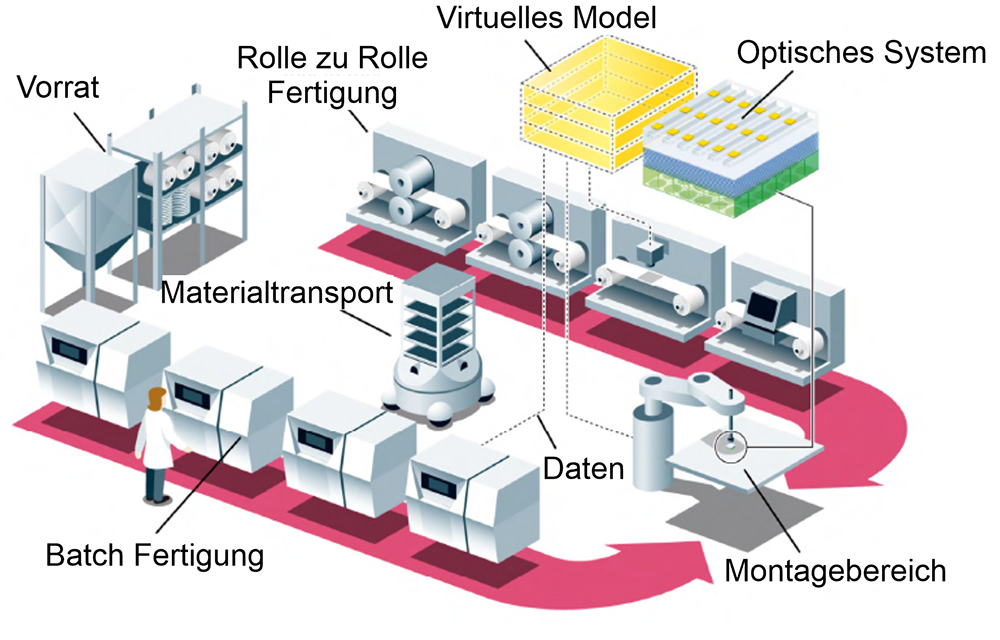

Im Exzellenzcluster PhoenixD erforscht das IFW die Prozessplanung für die additive Fertigung anhand von Simulationen. Ziel ist es, die Fertigungslinie virtuell nachzubilden und so optimale Prozessparameter auszuwählen. Darüber hinaus benötigt das additiv gefertigte Produkt weitere Bearbeitungsschritte, um gewünschte Bauteileigenschaften und Funktionalitäten zu erhalten. Durch Simulationen wird kontrolliert, ob das Bauteil mit den jeweiligen Prozessstellgrößen entsprechend der Anforderungen hergestellt werden kann und ob die Stellgrößen gegebenenfalls optimiert werden müssen. Somit werden Zeit und Geld bei der Nachbearbeitung gespart.

Das am IFW entwickelte Programm IFW CutS ist eine Simulationsplattform für unterschiedliche spanende Fertigungsprozesse. Im Rahmen von PhoenixD erweitert das IFW die Plattform um die Simulation der additiven Fertigung. Das nächste Ziel des IFW ist es, die Geometrie der additiv gefertigten Glasschichten entsprechend der jeweiligen Prozessparameterwahl zu simulieren. Zu diesem Zweck erforschen die Wissenschaftler des IFW und des LZH die Einflüsse der Prozessstellgrößen auf Materialeigenschaften und Bauteilgeometrie bei der Laserglasablagerung, um ein besseres Verständnis des Prozessverhaltens zu erlangen.