Die Identifikation von Bauteilen ist eine wichtige Voraussetzung dafür, dass Produktions- und Reparaturprozesse digitalisiert werden können: Erst eine präzise Zuordnung des Bauteils und die Hinterlegung von relevanten Produktinformationen ermöglicht die Erschaffung eines Digitalen Zwillings, der das Bauteil durch die Produktion begleitet. Im industriellen Umfeld werden häufig Radiofrequenz-Identifikations-Systeme (RFID-Systeme) zur Identifizierung von Bauteilen verwendet. Das System arbeitet dabei mit einem passiven RFID-Transponder (RFID-Tag) auf dem Bauteil und einem aktiven Reader, der die Informationen auf den RFID-Tag schreibt beziehungsweise ausliest. Die Informationen müssen dabei nicht alle auf dem Tag selbst gespeichert sein: Fertigungsdaten, Materialangaben und beliebige weitere Angaben können auch auf einem angebundenen Server gespeichert werden.

RFID-Tags werden klassischerweise außen auf das Produkt angebracht. Dadurch sind sie nicht gut vor Beschädigungen oder Manipulationen geschützt. Mit der Additiven Fertigung können die Tags allerdings direkt in das Bauteil implementiert werden. Niedersachsen ADDITIV hat untersucht, inwieweit sich dieser Prozess automatisieren lässt.

FDM-Druck ermöglicht Einbringung von Tags im Innern des Bauteils

Aufgrund der technischen Eigenschaften marktüblicher RFID-Tags können lediglich additive Verfahren verwendet werden, in denen die Bauteile keiner höheren Temperatur als circa 250°C ausgesetzt sind. Weiterhin muss es zum Einbringen eines RFID-Tags in den Druckprozess möglich sein, den Druck zu pausieren, den RFID-Tag an die dafür vorgesehene Position einzulegen und im Anschluss den Druck fehlerfrei fortzusetzen. Beide Anforderungen erfüllt das Fused Deposition Modeling (FDM-Verfahren): Der Bauraum ist frei zugänglich, der Druckprozess kann an einer definierten Position pausieren, um den RFID-Tag in das Bauteil einzulegen. Im Anschluss daran kann der Druckprozess fortgesetzt werden.

Allerdings: Ein manuelles Einlegen des RFID-Tags steigert den Aufwand des ansonsten vollständig automatisierten Druckprozesses deutlich. Je nach Gestaltung des Bauteils variiert der Zeitpunkt, an dem der Druck pausiert und der RFID-Tag eingelegt werden kann, was die Planbarkeit des Gesamtprozesses erschwert.

Implementierung eines RFID-Tags im 3D-Druck: Automatisierung sinnvoll

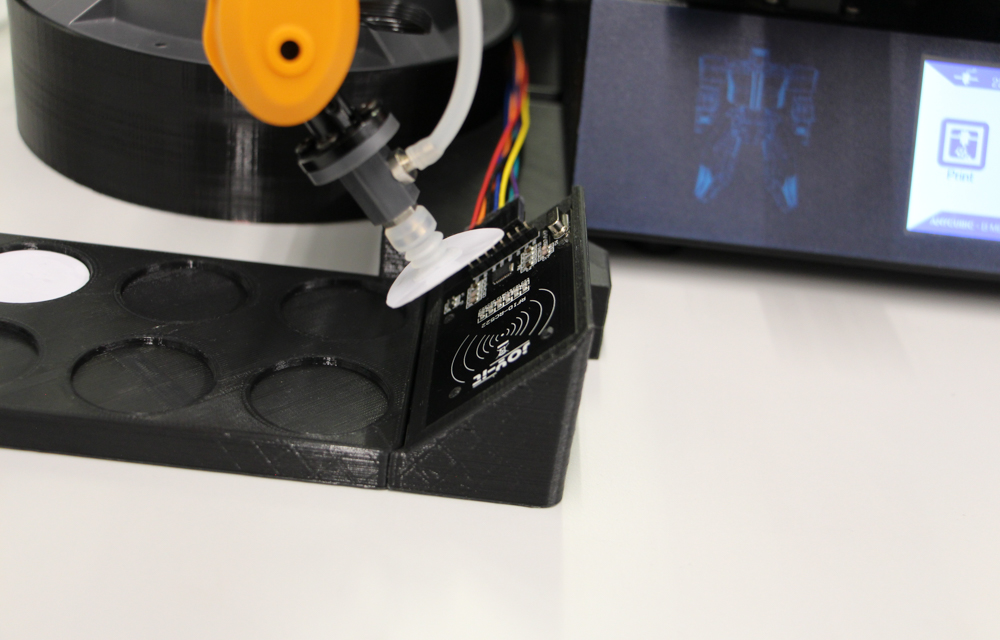

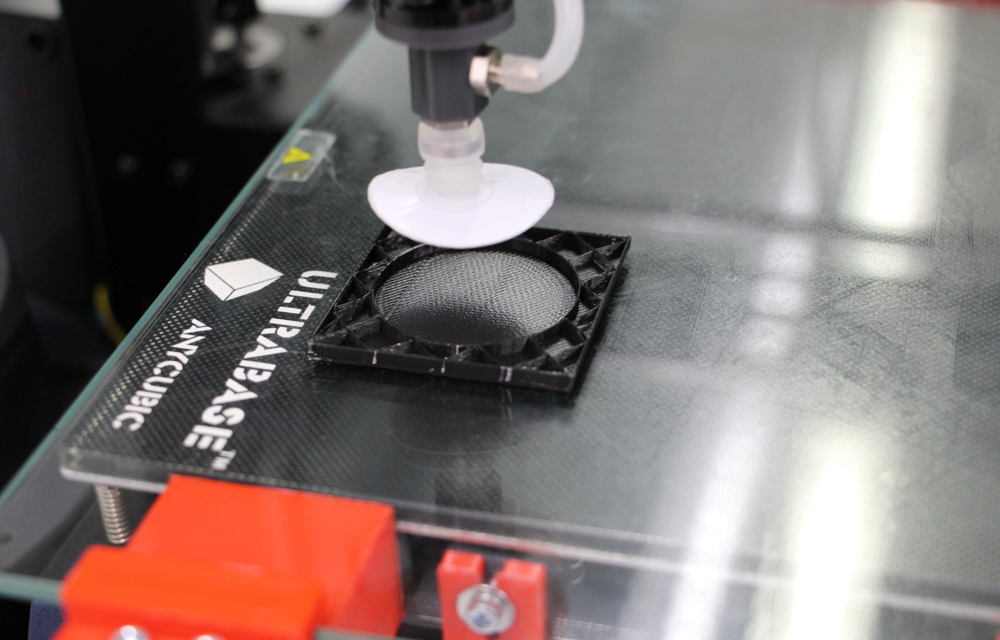

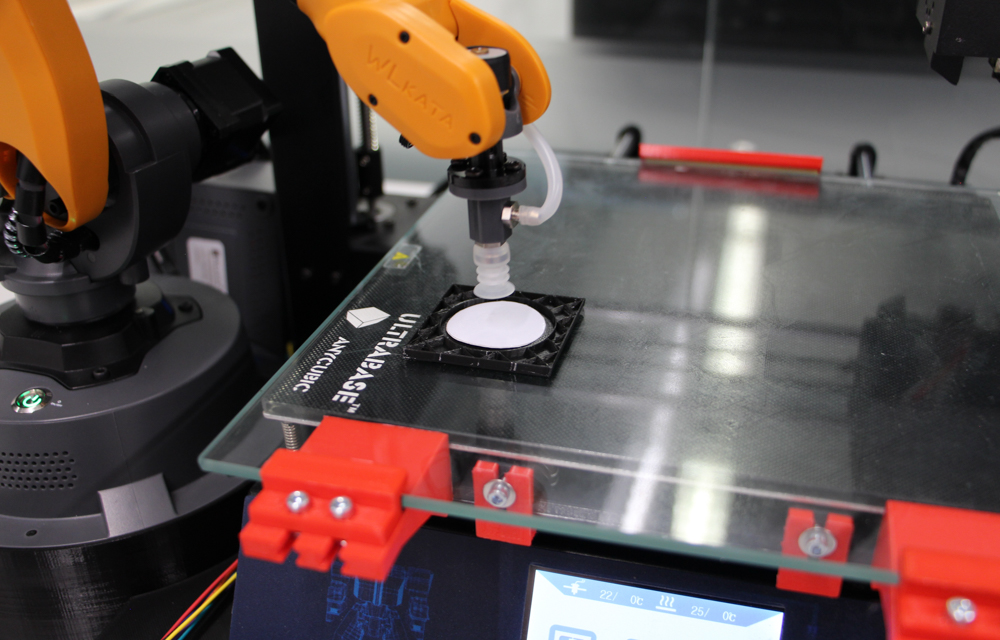

Das Team von Niedersachsen ADDITIV hat daher untersucht, wie sich der Einlegeprozess mithilfe eines Roboterarms automatisieren lässt. In der praktischen Realisierung wurde ein kleiner Roboterarm mit circa 35 cm Auskragweite und einem pneumatischen Saugnapf neben dem 3D-Drucker positioniert. Daneben befand sich ein Magazin für RFID-Tags. Aus diesem entnahm der Roboterarm einen Tag und führte ihn über ein Schreib- und Lesegerät, wo er automatisiert mit Bauteildaten beschrieben wurde. Anschließend legte der Roboterarm den RFID-Tag in das Druckerzeugnis ein.

Der Zeitpunkt des Einlegevorgangs wurde dabei vor dem Druckstart über einen speziellen G-Code-Befehl markiert und die genaue Einlegeposition in der zentralen Steuerung hinterlegt. Wenn der G-Code den Befehl zum Starten des Einlegevorgangs gibt, wird der Druck für die Dauer dieses Vorgangs unterbrochen und der Roboterarm führt den Einlegevorgang durch.

Automatisierte Implementierung nicht nur für RFID-Tags interessant

Das Fazit der Untersuchungen von Niedersachsen ADDITIV: Das FDM-Verfahren ermöglicht es, handelsübliche RFID-Tags direkt in das Bauteil einzubringen, anstatt sie nur von außen anzubringen. Weil die Druckprozesse dafür je nach Bauteil zu definierten Zeitpunkten unterbrochen werden müssen, ist eine Automatisierung des Einlegens sinnvoll.

Diese Grundidee ist dabei nicht nur für das Einlegen von RFID-Tags interessant. Zukünftig wird auch das automatisierte Einsetzen anderer Funktionselemente in 3D-gedruckte Bauteile angestrebt. Durch das Einsetzen von Gewindehülsen können auch kleine Gewinde in 3D-gedruckte Bauteile integriert werden, ohne aufwendige Nachbearbeitung, wie das Einschmelzen von Gewindeeinsätzen. Durch die Automatisierung dieses Prozesses wäre dies auch unter wirtschaftlichen Bedingungen möglich und könnte das industrielle Anwendungsgebiet des FDM-Drucks deutlich vergrößern.