Durch eine steigende Anzahl an elektronischen Geräten in jedem Lebensbereich steigen auch die elektromagnetischen Felder, welche zur Kommunikation genutzt werden. Diese können sich überlagern und führen besonders bei hohen Datenraten zu Signalstörungen untereinander.

Die optische Datenübertragung wird von diesen Störungen nicht beeinflusst – weil Photonen nicht elektrisch geladen sind. Über lange Distanzen ist die Nutzung von Glasfasern als optische Wellenleiter dahingehend schon etabliert. Für Kurzstrecken gibt es allerdings noch keine kostengünstige Lösung, da die Herstellung und planare Integration von großen Mengen Lichtwellenleitern in Leiterplattensystemen bisher komplexe Herausforderungen an die Produktion darstellen.

Forschungsziel: Flexible optische Leiterplatte

Um diesem Problem auf den Grund zu gehen, forscht das Institut für Transport- und Automatisierungstechnik (ITA) im BMBF-Verbund OptiK-Net (Direktdruck und Integration von optischen Kurzstreckennetzwerken) gemeinsam mit Industriepartnern entlang der gesamten Prozesskette.

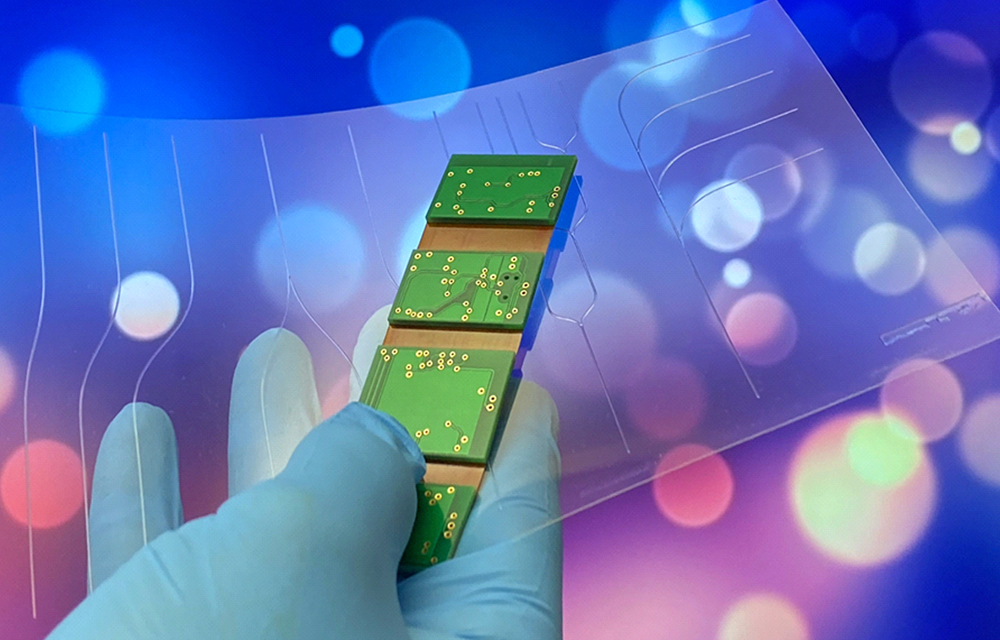

Ziel ist es, eine optische Flex-Leiterplatte zu erzeugen (siehe Bild 1). Die grundlegenden Fragestellungen sind hierbei, wie polymere Lichtwellenleiter – angepasst an die Leiterplattenintegration – drucktechnisch hergestellt werden können und wie die Integration in konventionelle Leiterplatten industriell umgesetzt werden kann.

Druck von Lichtwellenleitern vielfältig umsetzen

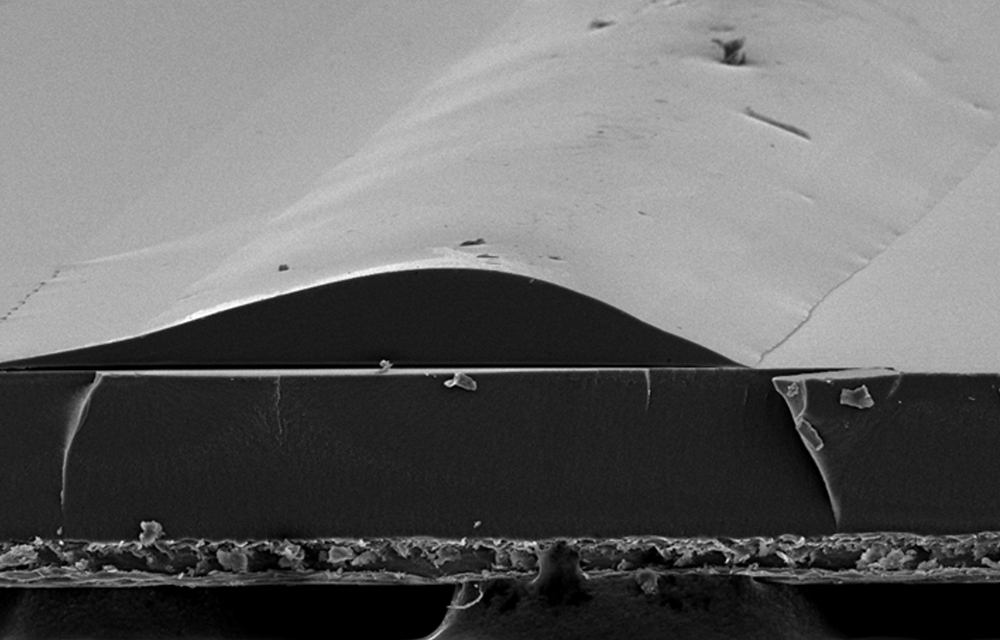

Als Herstellungsprozesse für die Lichtwellenleiter untersucht der Forschungsverbund den Tiefdruck (Janoschka), Siebdruck (Gallus) und Flexodruck (ITA). Ziel ist es, mit jedem dieser Druckverfahren Lichtwellenleiter zu erzeugen und diese anhand ihrer optischen Eigenschaften und Produktionspotentiale zu evaluieren. Dabei wird bei allen Druckprozessen mehrschichtig Lichtwellenleiterpolymer inklusive Schutz- und Mantelschichten deckungsgleich auf Foliensubstrat (siehe Bild 2) aufgebracht.

Die jeweiligen Verfahren werden primär im Hinblick auf die Qualität der Wellenleiterstrukturen und Anzahl an aufgebrachten Polymerschichten untersucht. Im Tiefdruck werden dazu Druckzylinder mit hohen Standzeiten angepasst und neuartige Bebilderungstechniken überprüft, um den Anforderungen von Lichtwellenleitern gerecht zu werden. Um im Flexodruck einen höheren Materialübertrag zu erreichen, arbeitet ContiTech Elastomer-Beschichtungen im Verbund an neuartigen Druckformen für den funktionalen Druck, die fluiddynamisch an die Herstellung von Lichtwellenleitern angepasst sind. Hierzu werden neue Gummimischungen und variierte Bebilderungsverfahren überprüft, die mit den jeweiligen Wellenleiterpolymeren kompatibel sind.

Optische Lacke für den funktionalen Druck

Das Verhalten und die Eignung der einzelnen Druckverfahren für die Herstellung von Lichtwellenleitern ist stark abhängig von den Eigenschaften der verwendeten Polymere. Jänecke & Schneemann erforscht hierzu die Möglichkeiten, Wellenleiterpolymere herzustellen, die auf konventionellen Lackkomponenten basieren und für die jeweiligen Druckverfahren angepasst sind.

Hierbei liegt die Herausforderung insbesondere auf dem Wechselspiel der optischen Eigenschaften der Polymere gegenüber den Eigenschaften, die für die Verdruckbarkeit relevant sind. Zusätzlich werden die Polymere an die späteren Belastungen angepasst, die während der Integration und Nutzung der Wellenleiter auftreten. Dahingehend ist eine mechanische und thermische Stabilität bei gleichbleibenden optischen Eigenschaften gefordert.

Bestückte gegen laminierte Wellenleiter

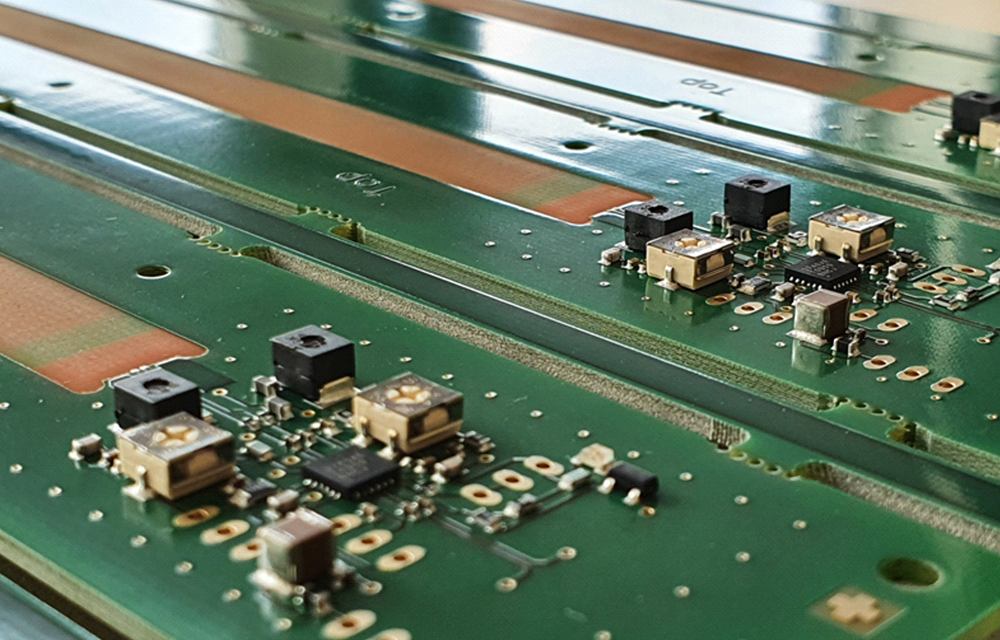

Weiterhin wird die Integration der gedruckten Wellenleiter in Leiterplatten erforscht. Hierzu werden zwei Ansätze verfolgt: die Bestückung von Wellenleitern auf vorpräparierten Leiterplatten (siehe Bild 3) und das vollflächige Einlaminieren von Wellenleitern als zusätzliche Lage in Leiterplatten.

ficonTEC untersucht die Bestückung von Wellenleitern, indem neuartige Handlingtools für flächige Komponenten zum Einsatz kommen. Die Schwierigkeit liegt hierbei in der optischen Ausrichtung von mindestens zwei Wellenleiterenden, die in Relation zu den Laser- und Photodioden platziert werden müssen. Das vollflächige Laminieren wird beim Leiterplattenhersteller Hotoprint konzipiert. Hierzu müssen die Wellenleiter mit zusätzlichen Mantellagen produziert werden, um eine optische Funktionalität zu gewährleisten. Um das Laminieren einsetzen zu können, werden die thermische und mechanische Stabilität sowie die Parameter während Prozesses untersucht, welchen die Wellenleiter überstehen müssen.

Die laminierten Wellenleiter müssen weiterhin mit separat bestückten Dioden betrieben werden. Hierzu wird ein Konzept mit separaten Bestückungselementen von Siemens untersucht, mit denen die Dioden ohne optische Hilfselemente direkt in die Wellenleiter einkoppeln können. Der Fokus liegt hierbei auf der Akzeptanz der geplanten Lösung in industriellen Produktionsumgebungen.

Potentiale und Nutzen von optischen Leiterplatten

Ziel des Projektes ist es, durch die Lichtwellenleiterintegration elektrooptische Leiterplatten umzusetzen. Diese sollen auf Basis von gedruckten Lichtwellenleitern kostengünstig und adaptiv produzierbar sein. Dadurch können verschiedene optische Funktionen umgesetzt werden, die in Zukunft als passive optische Netzwerke, optische Bussysteme oder auch optische Sensoren genutzt werden können.

Anwendungsmöglichkeiten liegen im Hightech-Bereich in der Elektromobilität und Kommunikationstechnik, aber auch in Massenprodukten wie intelligenten Verpackungen und Beleuchtungsanwendungen.

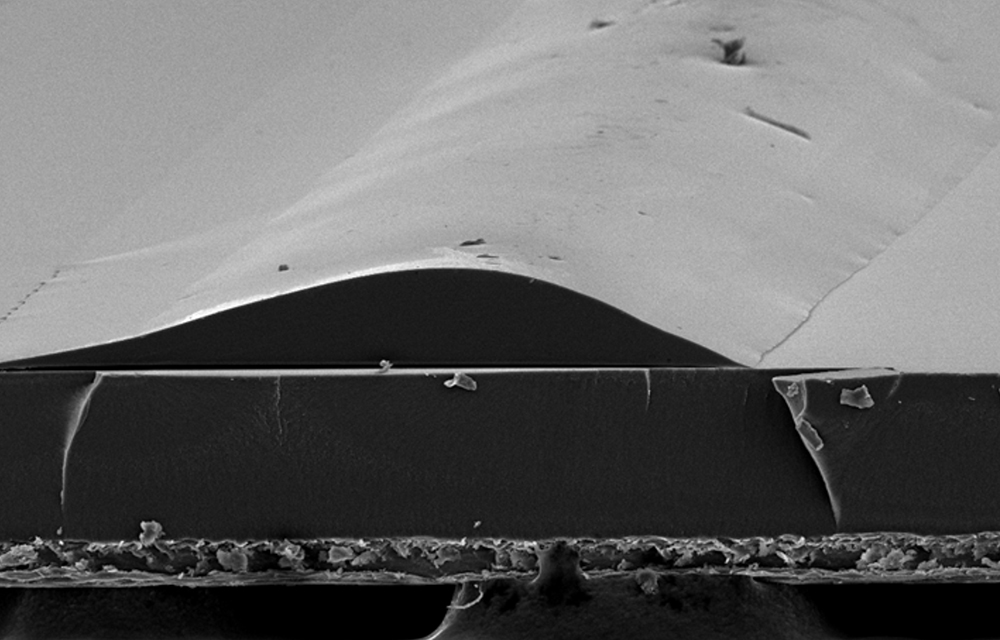

Zum Halbzeitmeilensteintreffen des Projektes konnte bereits ein erster Demonstrator gezeigt werden, der die grundlegende Funktion eines optischen Peer-to-Peer Netzwerks anhand des gedruckten optischen Wellenleiters abbilden konnte (siehe Bild 4).