Um niedersächsische Unternehmen darin zu unterstützen, additive Fertigungsverfahren einzuführen, umzusetzen und weiterzuentwickeln, wurde Niedersachsen ADDITIV im Jahr 2017 ins Leben gerufen. Es ist ein gemeinsames Projekt des Laser Zentrums Hannover e. V. (LZH) und des Instituts für Integrierte Produktion Hannover gGmbH (IPH). Niedersachsen ADDITIV ist Ansprechpartner zum Thema 3D-Druck für Unternehmen und Betriebe in Niedersachsen und wird unterstützt vom Niedersächsischen Ministerium für Wirtschaft, Arbeit, Verkehr und Digitalisierung.

Forschung, Netzwerk, Demonstration und Dialog – das waren die Tätigkeitsschwerpunkte des Projekts Niedersachsen ADDITIV in Phase 1. Durch Öffentlichkeitsarbeit, Branchentreffs und Foren sowie die Teilnahme an Veranstaltungen hat Niedersachsen ADDITIV von Beginn an ein großes Netzwerk aufgebaut und ist als erster Ansprechpartner für Fragen zur Additiven Fertigung bekannt geworden.

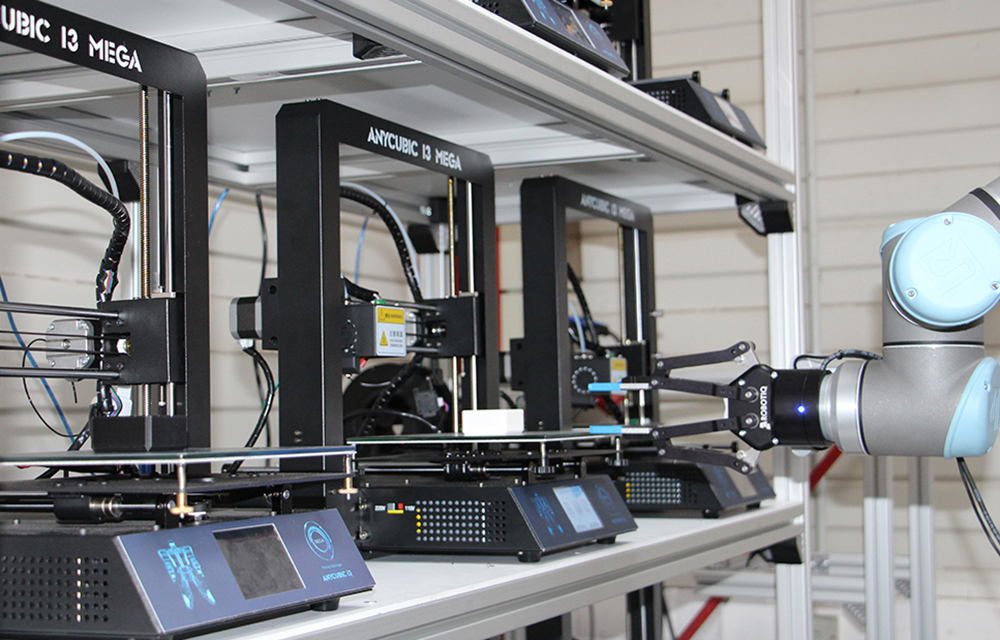

Einen Einblick in industrielle additive Fertigungsanlagen erhalten Unternehmen bei Demonstrationen, beispielsweise im Additivbereich im Versuchsfeld des LZH (siehe Bild 1). Zusätzlich führt Niedersachsen ADDTIV Dialogveranstaltungen durch – entweder in Hannover oder als „Dialog on the Road“ in verschiedenen niedersächsischen Landkreisen.

Das LZH untersuchte Hybridbauteile, Multimaterialien sowie die Erweiterung der Werkstoffpalette. Das IPH forschte an der Integration der Additiven Fertigung in die Fertigungskette, konkret an den Themen Automatisierung und Qualitätssicherung.

Marktstudie zu 3D-Druck-Verfahren

Kann mein Unternehmen 3D-Druck in der Produktion nutzen – und welches der unzähligen Verfahren eignet sich am besten? Um insbesondere kleinen und mittleren Unternehmen zu helfen, diese Fragen zu beantworten, haben Wissenschaftler im Rahmen von Niedersachsen ADDITIV eine Marktstudie durchgeführt.

Die Studie beleuchtet die gesamte Prozesskette sowie die wichtigsten Verfahren der Additiven Fertigung. Die Wissenschaftler haben wesentliche Kundenanforderungen identifiziert, wie beispielsweise den maximalen Bauraum und die Auflösung der Fertigungsanlagen sowie die Oberflächenqualität und Temperaturbeständigkeit der Bauteile. Anschließend haben sie die wichtigsten Verfahren der Additiven Fertigung hinsichtlich dieser Anforderungen bewertet.

Einen Blick in die Zukunft des 3D-Drucks haben die Wissenschaftler ebenfalls gewagt: Sie haben aktuelle Aktivitäten in Forschung und Industrie zusammengefasst – insbesondere in den Branchen Luft- und Raumfahrt, Automobil und Gesundheitswesen – sowie zukünftige Entwicklungsperspektiven abgeschätzt. Schließlich entwickelt sich die Additive Fertigung so schnell weiter wie kaum eine andere Fertigungstechnik.

Leitfaden erleichtert den Einstieg

Zudem haben die Wissenschaftler recherchiert, welche Möglichkeiten kleinen und mittleren Unternehmen zur Verfügung stehen, um Investitionsentscheidungen im Bereich der Additiven Fertigung zu unterstützen. Hierfür haben sie Anwendungsleitfäden für die Additive Fertigung bewertet – hinsichtlich der Kriterien Verständlichkeit, Vollständigkeit, Praxisbezug und Anschaulichkeit. Keiner der betrachteten Leitfäden konnte alle Kriterien vollständig erfüllen. Daher wurde seitens Niedersachsen ADDITIV ein eigener Leitfaden entwickelt.

Der Anwenderleitfaden beantwortet 20 Fragen, die von kleinen und mittleren Unternehmen am häufigsten zur Additiven Fertigung gestellt werden. Er erklärt, welche 3D-Druckverfahren es gibt, was Unternehmen tun müssen, um den 3D-Druck einzuführen und vieles mehr. Damit bietet der Leitfaden eine neutrale und kostenfreie Orientierungshilfe und erleichtert Unternehmen den Einstieg in die Additive Fertigung.

Automatisierte additive Prozesskette

Wie lassen sich 3D-Drucker und weitere Verarbeitungsstationen effizient verketten? Um dies zu demonstrieren, hat das IPH eine automatisierte additive Prozesskette zur Herstellung von Würfeln aufgebaut (siehe Bild 2 und Video).

In einer Druckerfarm aus neun 3D-Druckern können viele Bauteilen in kurzer Zeit produziert werden. Ein Industrieroboter verknüpft die Druckerfarm mit nachgelagerten Montagestationen. In einem ersten Schritt entnimmt der Roboter die Bauplattformen und darauf liegende Druckerzeugnisse aus den Extrusionsanlagen, um die Produkte der weiteren Verarbeitung zuzuführen. Die Bauplattformen werden anschließend zur Abkühlung automatisiert in ein Regallager einsortiert und es werden neue Bauplattformen in die 3D-Drucker eingelegt.

Nachdem die Druckerzeugnisse abgekühlt sind, müssen diese von der Bauplattform gelöst werden. Hierzu identifiziert ein Bildverarbeitungsalgorithmus passende Griffpunkte für den Zwei-Finger-Greifer des Industrieroboters. Neben klassischen Bildverarbeitungsalgorithmen wird für diesen Prozessschritt auch ein neuronales Netz eingesetzt. Dabei werden nicht nur Griffpunkte erkannt, sondern die Bauteile werden auch im Hinblick auf ihre Form selektiert: Produzierte Würfelhälften werden an nachgelagerte Stationen zur Montage eines kompletten Würfels weitergegeben, sonstige Bauteilformen werden einem Lagerplatz zugeführt und können vom Nutzer abgeholt werden.

Für die automatisierte additive Prozesskette haben die IPH-Ingenieure auch eine intelligente Auftragsverwaltung realisiert: Diese teilt den einzelnen Extrusionsanlagen ihre Aufträge zu, überwacht den Druckfortschritt und kommuniziert mit dem Industrieroboter.

Sensor sichert Qualität

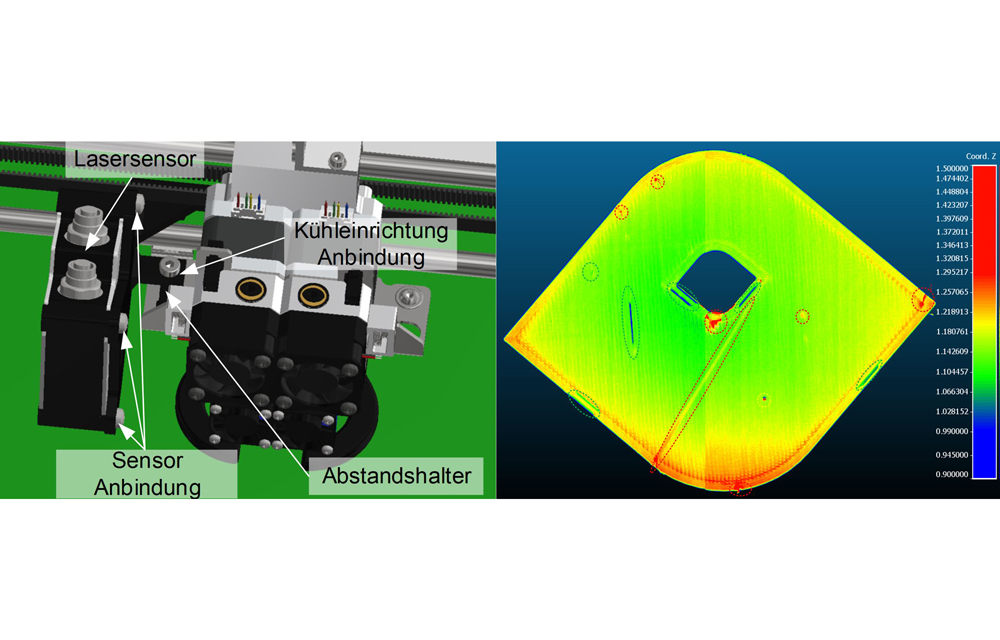

Ein weiterer wichtiger Schritt zur Industrialisierung der Additiven Fertigung ist die Umsetzung eines umfassenden Qualitätsmanagements. Um dies zu ermöglichen, haben Wissenschaftler am IPH ein optisches Prüfsystem in eine Extrusionsanlage eingebaut. Das System besteht aus einem Lasertriangulationssensor, der am Druckkopf der Fertigungsanlage befestigt ist (siehe Bild 3). Außerdem wurden Wegmesssysteme an den Antriebsachsen verbaut, um die exakte Position des Druckkopfes und somit des Sensors bestimmen zu können.

Das Prüfsystem ist in der Lage, synchron zur Bewegung des Druckkopfes eine Vielzahl von Höhenprofilen des gescannten Bereichs zu erstellen. Die Höhenprofile werden in einer vom IPH entwickelten Software zu einer Punktwolke des Bauteils zusammengesetzt. Zur Aufnahme der Daten wird der Sensor nach jeder erstellen Schicht auf einer vordefinierten Bahn über das Erzeugnis gefahren. Die Herstellung eines Probekörpers hat gezeigt, das eingebrachte Musterfehler in den Punktwolken erkennbar sind.

Zerstörungsfreie Prüfverfahren

Aufgrund der kleinen Losgrößen sind in der Additiven Fertigung zerstörungsfreie Prüfverfahren sehr wichtig. Deshalb haben LZH-Mitarbeiterinnen und Mitarbeiter drei Methoden zur Bewertung der Bauteilqualität ohne Zerstörung erprobt. Für die erste Methode setzten sie einen Computertomographen für hochauflösende Strukturanalysen additiv gefertigter Magnesiumproben ein. Sie entwickelten einen Algorithmus, mit dem sie Fehlstellen am bestehenden Bauteil farblich markieren und Poren untersuchen können. Die Methode eignet sich für Defektanalysen.

Die Bewertung der Bauteilqualität ist auch mit Hilfe einer Hyperspektralkamera möglich. Nach Einbau einer solchen Kamera in eine industrielle Laserschmelzanlage erfassten die Wissenschaftler des LZH Prozessemissionen in mehreren Spektralbereichen. So konnten sie untersuchen, welche Rückschlüsse aus den Prozessemissionen auf die Bauteilqualität gezogen werden können. Die Oberflächenrauheiten einfacher Bauteilgeometrien konnten so vorhergesagt werden.

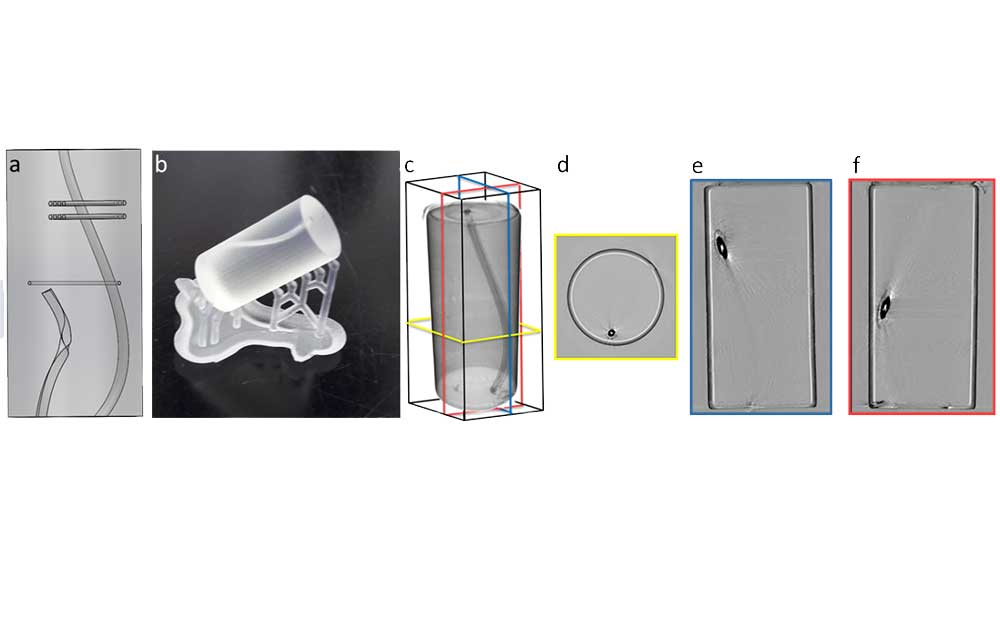

Das dritte zerstörungsfreie Prüfverfahren beruht auf der Laserrastertomografie (englisch: Scanning Laser Optical Tomography – SLOT). Mit SLOT können für Laser transparente Materialien auf ihre Qualität untersucht werden (siehe Bild 4). Dabei ist es möglich, Schnittbilder von der Probe zu erstellen und diese dreidimensional darzustellen. Außerdem können Komponenten aus verschiedenen Materialien untersucht werden. SLOT könnte sich damit für den Einsatz von 3D-Druck-Verfahren in produzierenden Unternehmen eignen.

Magnetpulver additiv gefertigt

Elektropermanentmagneten werden unter anderem in der Medizintechnik benötigt. Sie kommen beispielsweise als Aktoren in Endoskopen zum Einsatz. Die wissenschaftlichen Mitarbeiterinnen und Mitarbeiter des LZH haben untersucht, ob sich dieses Material durch Additive Fertigung verarbeiten lässt. Sie setzten dafür sphärisches NdFeB-Pulver ein. Dazu stellten sie vorab durch eine Untersuchung mit einem Raster-Elektronenmikroskop die Fließfähigkeit des NdFeB-Pulvers sicher.

Um gute mechanische und magnetische Bauteileigenschaften zu erreichen, muss die Scangeschwindigkeit des Lasers bei der Laser-Powder-Bed-Fusion (LPBF) mit deutlich unter 1.000 mm/s eher niedrig bleiben. Beim LPBF herrschen hohe Abkühlraten, die zu Eigenspannungen und möglicherweise Rissen führen. Die niedrige Scangeschwindigkeit scheint diesem entgegen zu wirken.

SLS-Verfahren mit Nylon

Die Belastbarkeit von im 3D-Druck hergestellten Bauteilen aus Kunststoff ist speziell für kleinere Unternehmen von hoher Bedeutung. Die Wissenschaftler des LZH haben daher optimale Parameter zur Additiven Fertigung von Bauteilen aus PA-12 (Nylon) auf einer Sintratec S1 ermittelt. Diese Pulverbett-Anlage basiert auf dem Selektiven Laser-Sinter-Verfahren (SLS) und ist aufgrund von Größe und Preis eine für KMU gut geeignete Anlage.

Die Wissenschaftler variierten die Parameter Drucktemperatur an der Pulveroberfläche und die Scangeschwindigkeit. Empfehlenswert für besonders gute Ergebnisse auf der Anlage ist eine Lasergeschwindigkeit von 390 mm/s und eine Pulveroberflächentemperatur von 175 °C.

Auch für andere Verfahren und Materialien haben die Wissenschaftler geeignete Parameter bestimmt.

Metall und Kunststoff verbinden

In einem zweistufigen 3D-Druck haben die wissenschaftlichen Mitarbeiter des LZH ein Probebauteil aus Metall und Kunststoff hergestellt (siehe Bild 5). Zunächst wurde die erste Hälfte aus Metall im LPBF-Verfahren gedruckt. Im zweiten Schritt druckten sie dann mit dem Fused-Deposition-Modeling-Verfahren (FDM) Kunststoff auf die Verbindungsflächen.

Da die Rauigkeit der Metalloberfläche nicht für eine sichere Verbindung ausreichte, testeten die Wissenschaftler unterschiedliche Oberflächenstrukturen in Form von Linienmustern wie Rauten oder diagonalen Parallelen auf dem Metall. Mit diesen konnten sie eine gute Anbindung des Kunststoffs an das Metallteil erreichen.

Niedersachsen ADDITIV: Phase 2

Nach den ersten drei erfolgreichen Projektjahren geht Niedersachsen ADDITIV nun in die Phase 2. Bis ins Jahr 2023 wurde die Förderung des Landes Niedersachsen ausgebaut. Unter Führung des LZH können die Projektmitarbeiterinnen und -mitarbeiter somit weiter am Thema arbeiten, Wissen zum 3D-Druck sammeln und verbreiten sowie Unternehmen dabei unterstützen, additive Fertigungsverfahren in der industriellen Produktion umzusetzen.

Ein Ziel ist es auch, die branchenspezifische Ausrichtung des Projektes weiter auszubauen – in den Bereichen Mobilität, Medizintechnik, Agrar 4.0, dem Maschinen- und Anlagenbau sowie dem Handwerk.

Ab Januar 2021 sind außerdem Informationsveranstaltungen in ganz Niedersachsen geplant – die aus aktuellem Anlass auch digital stattfinden können. Kostenlose Schulungsangebote und digitale Weiterbildungen werden im Laufe des nächsten Jahres zur Verfügung stehen.

Weitere Informationen finden interessierte Unternehmen unter www.niedersachsen-additiv.de.