Großbauteile mit Kantenlängen von mehreren Metern werden bei einem Industriepartner des Instituts für Fertigungstechnik und Werkzeugmaschinen (IFW) spanend bearbeitet. In den Werkstoffen der hierzu verwendeten Bauteile liegen herstellungsbedingt Eigenspannungen vor. Bei der spanenden Bearbeitung werden diese Eigenspannungen teilweise freigesetzt, wodurch sich das Bauteil verformt. Diese Verformungen können zu ruckartigen Verlagerungen des Bauteils auf dem Maschinentisch im Bereich zwischen einigen Zehntelmikrometern bis hin zu einigen Millimetern führen. Tritt dieser Fall ein, muss die Bearbeitung unverzüglich gestoppt und das Bauteil auf dem Maschinentisch neu referenziert werden. Die Bauteilposition und -lage muss deshalb durchgängig überwacht werden.

Nachteile aktueller Überwachungssysteme

Häufig werden zur Überwachung der Bauteilposition mehrere Messuhren eingesetzt, welche rund um das Werkstück mit Magnetstativen auf dem Maschinentisch befestigt werden. Die Messeinsätze der Messuhren sind im stetigen Kontakt mit der Werkstückoberfläche, wodurch unzulässige Bauteilverformungen durch eine Veränderung des Tastwegs detektiert werden können. Da die Messuhren während des Bearbeitungsprozesses in direkten Kontakt mit heißen Metallspänen und Kühlschmierstoffen kommen, können bereits nach kurzer Zeit Defekte auftreten – dann müssen die Messuhren ausgetauscht werden, was hohe Kosten und einen hohen Ressourcenverbrauch verursacht.

Weiterhin müssen die Messuhren in regelmäßigen Zeitintervallen von den Mitarbeitenden abgelesen werden. Dadurch entstehen zum einen zusätzliche Personalaufwände, zum anderen können Verschiebungen der Bauteile nicht in Echtzeit, das heißt während der Bearbeitung erkannt werden. Am Markt verfügbare Überwachungssysteme sind für diesen Anwendungsfall nicht geeignet. Funkbasierte Systeme sind nicht gegen Späne und Kühlschmierstoffe geschützt. Bei kabelgebundenen Systemen sind die Kabel ebenfalls hohem Verschleiß ausgesetzt und zusätzlich ist die Flexibilität eingeschränkt.

Aus diesem Grund hat das IFW der Leibniz Universität Hannover zusammen mit einem Industriepartner eine robuste, flexible und einfach zu verwendende Lösung zur kontinuierlichen Überwachung der Spannsituation großer Bauteile entwickelt.

Präzise und drahtlos durch moderne Mikrocontrollertechnik

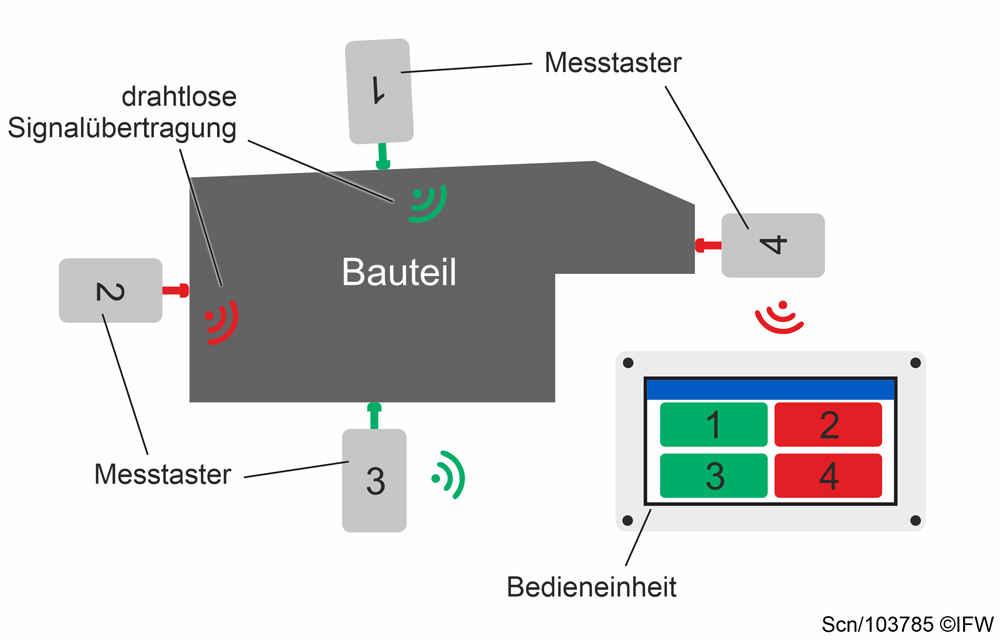

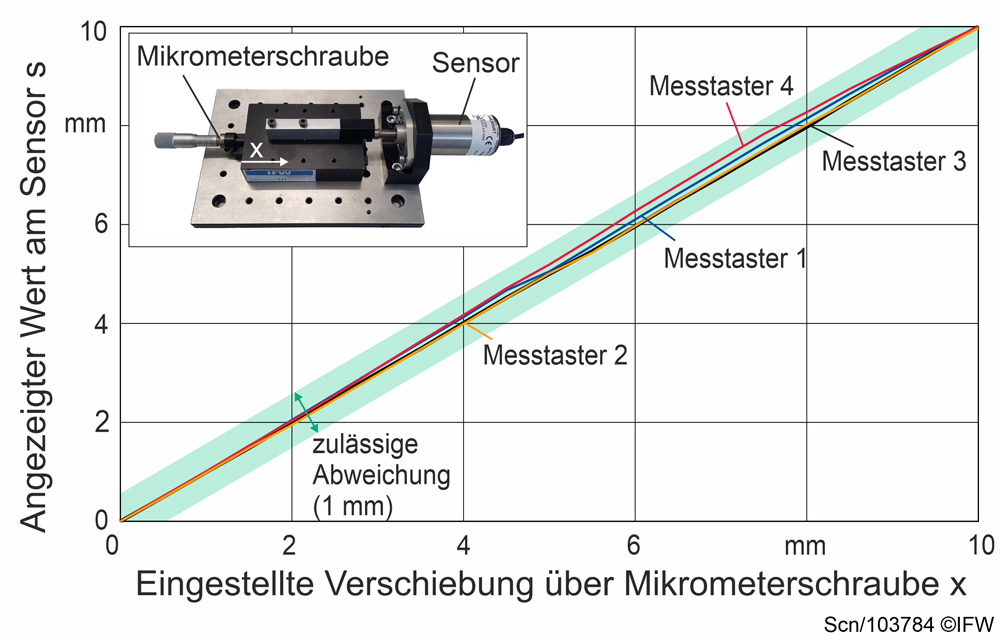

Zur sicheren Überwachung der Spannsituation werden vier einzelne Messtaster benötigt, welche den Tastweg automatisch auswerten und drahtlos an eine zentrale Bedienstelle senden. Da die Messtellen mehrere Meter voneinander entfernt sind, muss die Funkreichweite über zehn Meter betragen. Eine Auflösung des Wegsignals von 10 µm und ein Tastweg von 10 mm ermöglichen eine genaue Detektion von unzulässig hohen Bauteilverschiebungen. Die maximale Messabweichung über dem gesamten Messbereich darf nicht mehr als ±0,5 mm betragen.

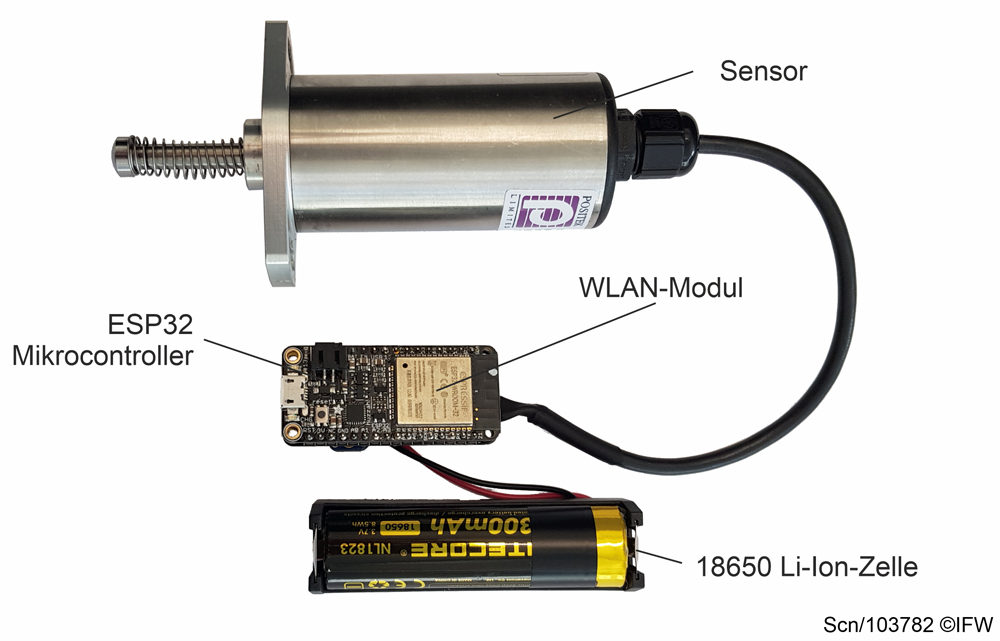

In Bild 1 sind die Komponenten eines solchen Messtasters dargestellt. Zur Tastwegmessung wird jeweils ein gekapselter induktiver Wegsensor vom Typ P103 der Althen GmbH Mess- und Sensortechnik eingesetzt. Die Sensoren verfügen über einen Messbereich von 0-10 mm und geben eine zum Tastweg proportionale Spannung aus. Die Sensorspannung wird mittels eines Analogeingangs von der Auswertelektronik erfasst. Hierzu kommt der Mikrocontroller ESP32 mit integriertem WLAN-Modul zum Einsatz. Als Spannungsversorgung dient ein handelsüblicher wiederaufladbarer Lithium-Ionen (Li-Ion) Akku vom Typ 18650. Ein Wechsel des Akkus ist ohne Öffnung des Gehäuses möglich. Um rechtzeitig auf einen anstehenden Akkuwechsel aufmerksam zu machen, wird durch einen weiteren Analogeingang des Mikrocontrollers die Akkuspannung kontinuierlich überwacht.

Intuitive Bedienung mit 7-Zoll Bedieneinheit

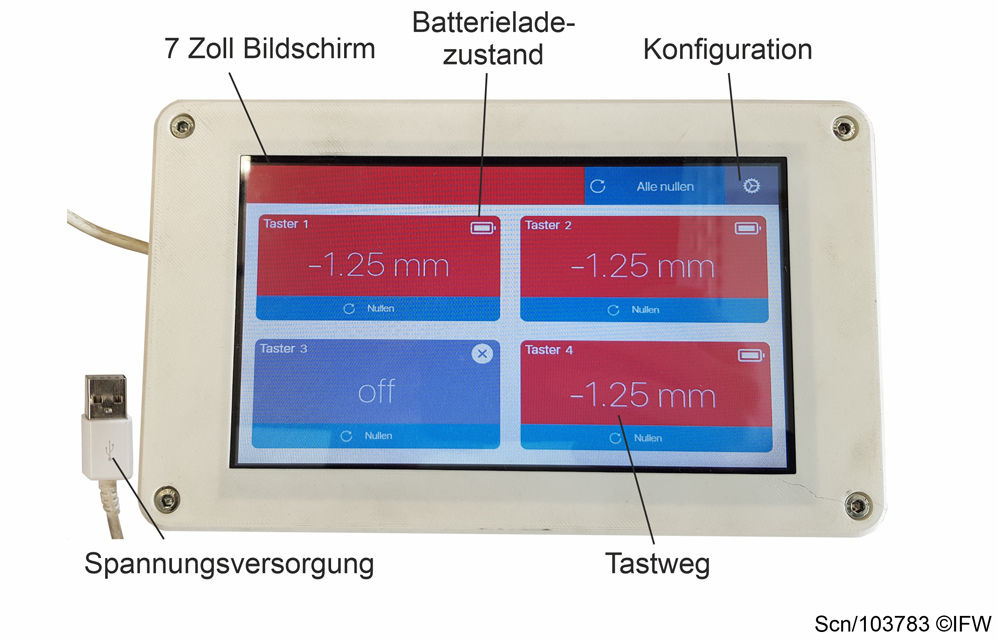

Die Sensorspannung und Akkuspannung werden von einer am IFW entwickelten Software auf dem Mikrocontroller ausgewertet. Der Akkuladezustand und der Tastweg werden drahtlos an eine zentrale Bedieneinheit (Bild 2) gesendet. Diese verfügt über einen intuitiv bedienbaren 7 Zoll großen Touchscreen. Auf diesem werden der absolute Tastweg und der Batterieladestand aller verbundenen Taster angezeigt. Hier wird auch ein Toleranzbereich für den Tastweg eingestellt. Verlässt der Tastweg eines Messtasters diesen Toleranzbereich, wird dies mit einer Farbänderung der Tasteranzeige verdeutlicht. Dadurch können unzulässig hohe Verschiebungen des Werkstücks auf einen Blick und in Echtzeit erkannt werden. Die Maschine kann sofort gestoppt werden. Das Gesamtsystem ist schematisch in Bild 3 dargestellt.

Robustes Gehäuse trotzt rauen Produktionsbedingungen

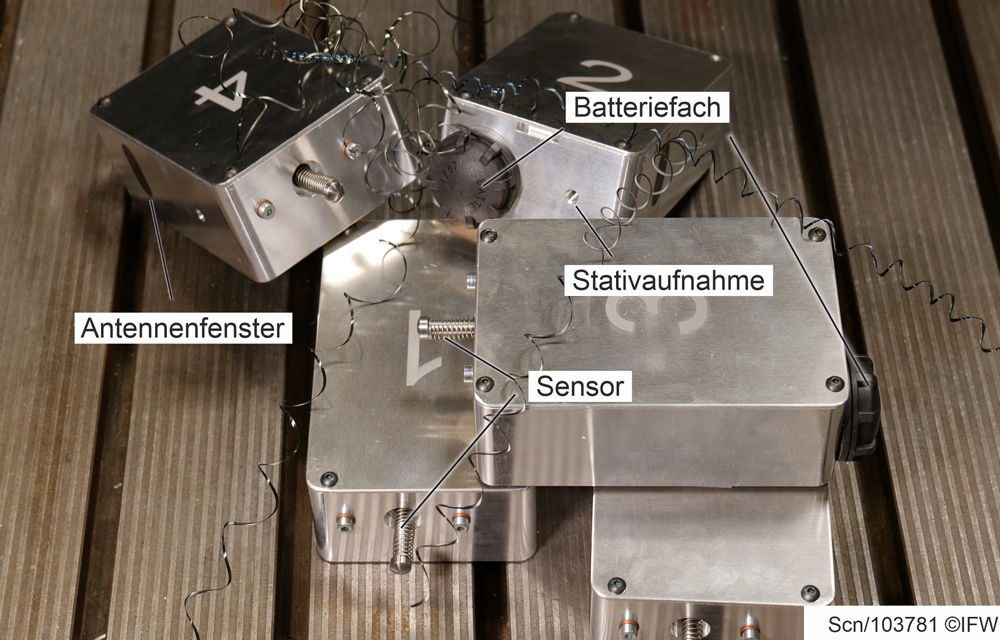

Alle Komponenten der Messtaster sind in einem Aluminiumgehäuse integriert, das gegen Späne und Kühlschmierstoffe abgedichtet ist (Bild 4). Funksignale aus dem Gehäuseinnern können die Gehäusewand durch eine mit Epoxidharz vergossene Aussparung passieren.

Nach der Entwicklung wurden die Messtaster am IFW aufgebaut und getestet. Zunächst wurden die Reichweite bestimmt und die Dichtigkeit getestet. Die getestete Reichweite beträgt mehr als zehn Meter. Die Gehäuse halten zuverlässig Kühlschmierstoffe und Späne von der Elektronik im Gehäuseinnern fern. Anschließend wurde die Messabweichung mittels Mikrometerschraube wie in Bild 5 dargestellt gemessen. Diese liegt bei maximal 0,33 mm. Die Messtaster erfüllen somit alle Voraussetzungen zum Einsatz in rauen Produktionsbedingungen.

Fazit und Nutzen für die Praxis

Am IFW wurden robuste und bedienerfreundliche Messtaster entwickelt, welche über die Auswertung des Tastwegs die eigenspannungsbedingte Verlagerung Großbauteilen während des Fertigungsprozesses detektieren können. Die Verformungen der Werkstücke werden in Echtzeit erkannt, wodurch Fertigungsfehler und die damit verbundenen Nacharbeiten vermieden werden.

Durch die Verwendung von Standardkomponenten sind die Herstellkosten für das Überwachungssystem gering. Dadurch amortisieren sich die Anschaffungskosten bereits nach kurzer Zeit. Da es sich zudem um ein offenes System handelt, kann es beliebig erweitert werden. So kann beispielsweise die Anzahl der Taster erhöht oder eine induktive Lademöglichkeit implementiert werden.