Um dem erhöhten Kostendruck am globalisierten Markt standhalten zu können, müssen sich produzierende Unternehmen anpassen. Innovationen in der Fabrikplanung erhöhen dabei die Wirtschaftlichkeit, Flexibilität und Wandlungsfähigkeit. Doch Fabrikplanungsprozesse sind in der Regel komplex und ressourcenintensiv. Allein die händisch durchgeführte Datenaufnahme und -analyse, um das aktuelle Fabriklayout erstellen zu können, macht zurzeit 50 Prozent des Arbeitsaufwands aus. Da Fabrikanlagen häufig gewachsene Strukturen sind, existieren in der Regel keine aktuellen Informationen über die Anordnung von Betriebseinrichtungen sowie Lager-, Bereitstellungs- und Maschinenflächen.

Die Ermittlung der Flächenbilanz sowie die Erstellung der Maschinendatenblätter erhöhen die Projektdauer und damit auch die Kosten, weshalb kleine und mittlere Unternehmen (KMU) umfassende und strukturierte Fabrikplanungsprojekte oftmals meiden. Um diesem Trend entgegenzuwirken und KMU bei der Digitalisierung ihrer Fertigung zu unterstützen, forscht das Institut für Integrierte Produktion Hannover (IPH) gGmbH zurzeit an einer aufwandsarmen Methode, ein Fabriklayout dreidimensional zu scannen.

Eine Drohne scannt die gesamte Fabrik

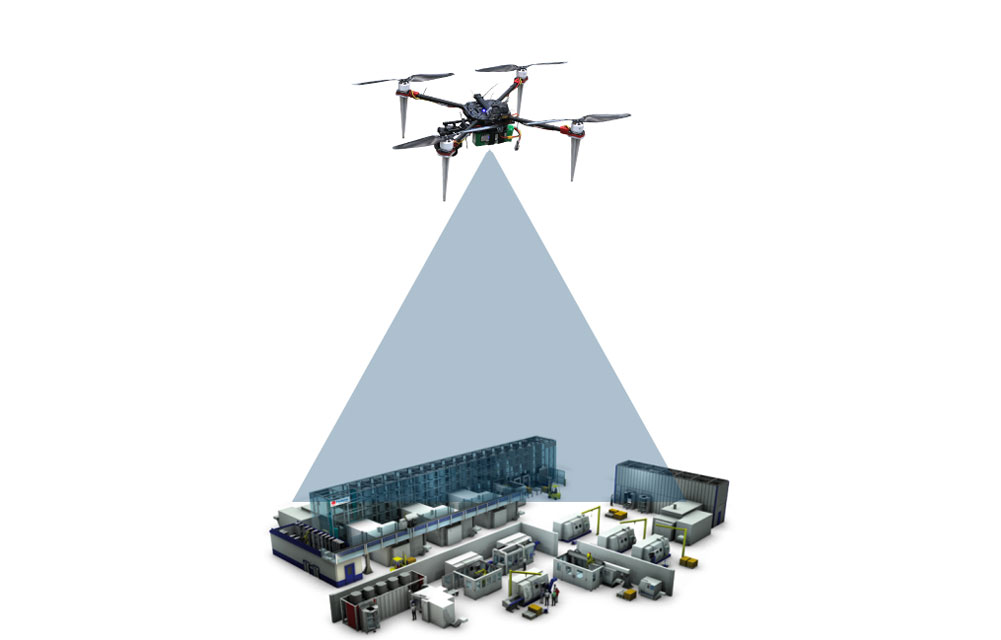

Die Durchführung des Scans soll mit einem unbemannten Luftfahrzeug, einer Drohne, erfolgen. Alternativ könnte die Fabrik auch mit einem ferngesteuerten Fahrzeug abgefahren oder durch einen Menschen abgegangen werden. Die Drohne besitzt jedoch den Vorteil, dass sie auch schwer zugängliche Bereiche, wie zum Beispiel umzäunte Roboter oder Förderanlagen, überfliegen und somit weite Teile der Anlage erreichen kann.

Der Nachteil dieser Technik liegt in dem höheren Gefährdungspotenzial. Nicht nur die Steuerung birgt hier eine größere Herausforderung als bei einem Fahrzeug. Auch die Tatsache, dass Objekte in einer Fabrik überflogen werden, ist nicht ungefährlich. Setzt das System während des Fluges aus und die Drohne fällt auf eine Maschine, kann dies – abhängig von Flughöhe und Fluggeschwindigkeit – zu ernsthaften Schäden an der Apparatur führen.

Auf Basis dieser technischen Grundlage unterteilen die Forscher des IPH das Projekt in drei Arbeitsschritte. Zunächst wird eine teilautonome Flugrobotersteuerung entwickelt. Im zweiten Schritt programmieren die Forscher einen Algorithmus zur Erzeugung eines maßstabsgetreuen 3D-Abbildes der Fabrik. Anschließend entwickeln sie einen Algorithmus zur automatisierten Erkennung von Fabrikobjekten.

Teilautonome Steuerung ermöglicht unfallfreien Flug

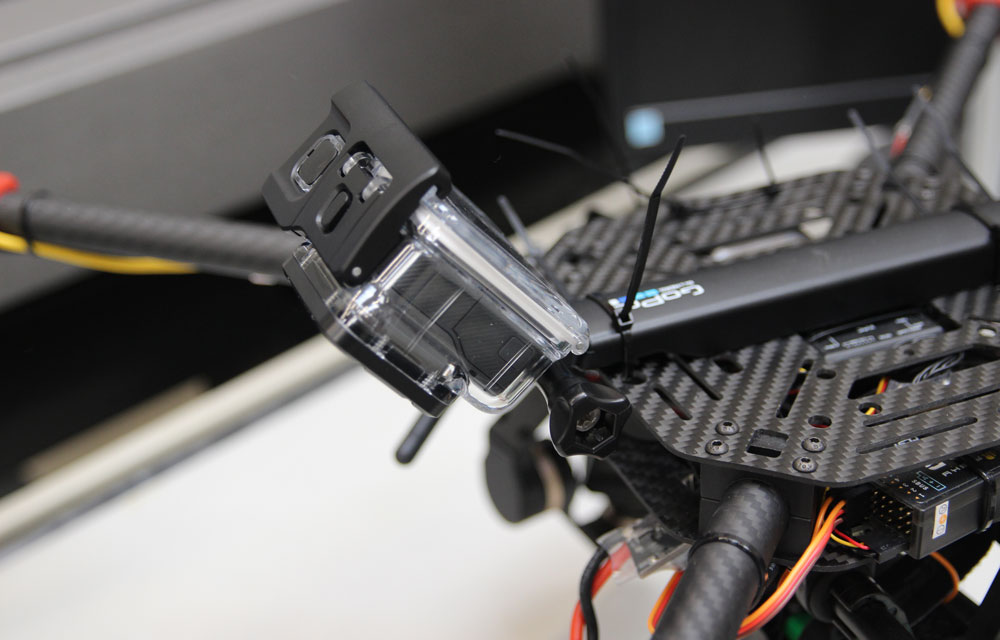

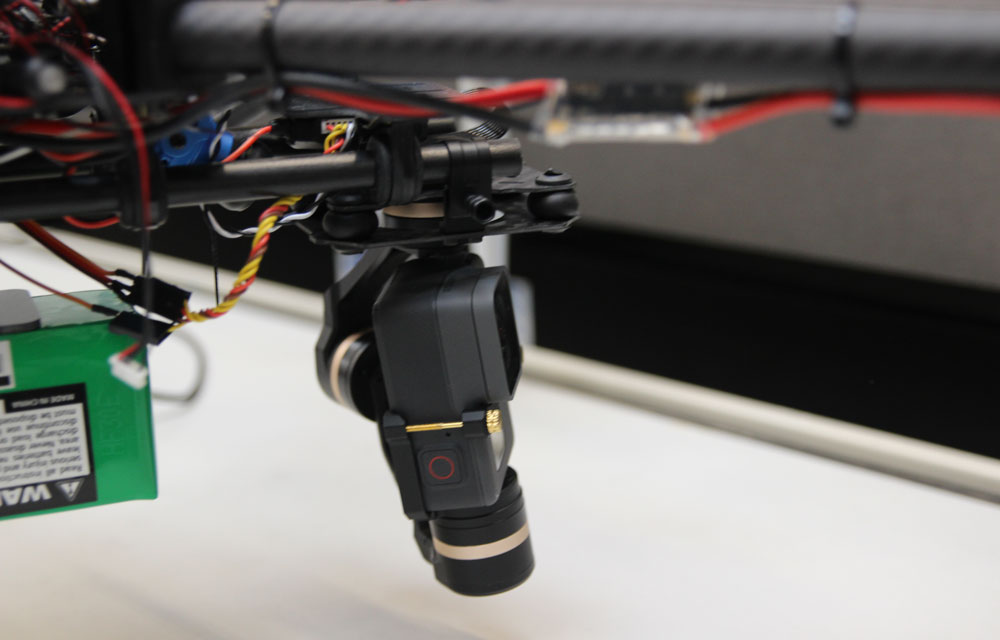

Damit Verletzungen von Personen während des Fluges grundsätzlich ausgeschlossen werden können, soll der Layoutscan nur in menschenleeren Bereichen durchgeführt werden. Besonders bei produzierenden Unternehmen muss dennoch ein unfallfreier Flug sichergestellt werden, da es sonst zu schwerwiegenden Beschädigungen von Produktionsanlagen kommen kann. Eine teilautonome Steuerung soll diese Sicherheit gewährleisten. Die Drohne soll mit einer Kamera ausgestattet sein und mithilfe eines Algorithmus‘ die Bilder auswerten, um Kollisionen mit Umgebungsobjekten verhindern zu können. Um die Zuverlässigkeit zu erhöhen, wird das System zusätzlich noch durch Ultraschallsensoren unterstützt.

Die Drohne wird mit einer Fernbedienung gesteuert. Ein komplett autonomer Flug ist hierbei nicht angedacht, da der Implementierungsaufwand den Rahmen dieses Projekts sprengen würde. Es wird jedoch angestrebt in Zukunft diese Steuerungsart umzusetzen, da bei einem autonomen Flug kein fachkundiger Drohnenpilot mehr notwendig wäre.

Dreidimensionale Aufnahmen der Fabrikanlage

Bewegt sich die Drohne unfallfrei durch den Raum, soll sie als nächstes dreidimensionale Aufnahmen der Objekte erfassen. Aufgrund von verschiedenen Anforderungen an das Aufnahmesystem – wie zum Beispiel Größe, Gewicht und Genauigkeit – kommen für dieses Projekt nur drei Aufnahmemethoden infrage: die Photogrammetrie, der Scan mit einer 3D-Kamera oder der Scan mit einem Laserscanner. Alle Systeme besitzen Vor- und Nachteile hinsichtlich Implementierungsaufwand, Robustheit und Genauigkeit. Um für den Anwendungsfall die geeignetste Lösung zu finden, testen die Forscher gerade die verschiedenen Aufnahmemethoden und werten die Ergebnisse anschließend aus.

Punktwolkenauswertung im dreidimensionalen Raum

Als Ergebnis der Aufnahme erhalten die Forscher dreidimensionale Punktwolken, die die Realität virtuell abbilden. Mit diesen Rohdaten ist eine logistische Planung jedoch noch nicht möglich, da es keine zusammenhängenden Punkte in dem Modell gibt, die zum Beispiel eine Maschine abbilden. Aus diesem Grund entwickeln die Forscher im nächsten Schritt Algorithmen zur Objekterkennung in Punktwolken. Der Ansatz sieht vor, dass anhand von geometrischen oder farblichen Merkmalen zusammenhängende Punkte gefunden werden. So kann beispielsweise der Boden als ein Objekt erkannt und von den restlichen Gegenständen getrennt werden. Durch diese Vereinzelung ist es möglich, Maschinen zu verschieben und das Layout dreidimensional zu planen.

Weitere erkannte Objekte sollen mit vorhandenen CAD-Modellen verglichen und über Ähnlichkeitsanalysen im Layout wiedergefunden werden. Werden Objekte nicht erkannt, kann ein Experte diese identifizieren und in eine Bibliothek übernehmen, auf die dann in Zukunft zurückgegriffen werden kann. So lernt das Layoutprogramm mit jedem Scan dazu.

Zukunftsvision: komplett automatisierter Fabrikscan

Als nächstes führen die Forscher Tests des Systems durch, indem sie Aufnahmen in Lagern und Produktionshallen von Unternehmen machen und die Ergebnisse dadurch validieren. Auf diese Weise ist es möglich, die Grenzen des Systems oder Weiterentwicklungspotenziale aufzuzeigen.

Ein komplett autonomes System ist die Zukunftsvision dieses Forschungsansatzes. Jeder Mitarbeiter soll – unabhängig vom eigenen Kenntnisstand – in der Lage sein, eine beliebige Halle zu scannen. Anhand von Künstlicher Intelligenz sollen aus eingespeicherten Fabrikobjekten Rückschlüsse über den aktuellen Scan möglich sein, sodass auch die Auswertung und Eingruppierung der Objekte automatisch geschieht. Die Daten können dann von überall auf der Welt eingesehen und für logistische Planungstätigkeiten genutzt werden.