Sensoren auf Basis piezoelektrischer Materialien werden in der heutigen Mikrosystemtechnik vielseitig eingesetzt. Ausgenutzt wird dabei der direkte piezoelektrische Effekt. Wirkt eine Kraft auf die Oberfläche des Materials, erzeugt die resultierende Verformung eine messbare Ladung. Je nach Polarisation des piezoelektrischen Materials lassen sich so entweder Kräfte messen, die senkrecht zur Oberfläche wirken (Normalkräfte), oder solche, die parallel wirken (Scherkräfte). Wie viel Ladung dabei jeweils erzeugt wird, hängt vom piezoelektrischen Werkstoff ab und kann über die sogenannte Ladungskonstante ausgedrückt werden. Ein Material, welches eine besonders hohe Ladungskonstante besitzt, ist die Keramik Blei-Zirkonat-Titanat (PZT). Dies hat den Vorteil, dass sich auch kleine Kräfte noch gut erfassen lassen.

Der Herstellungsprozess

Um mit den Sensoren Kräfte lokal aufzulösen und somit feststellen zu können, ob an verschiedenen Stellen auch unterschiedliche große Kräfte wirken, wurde vom IMPT an der Entwicklung eines neuartigen Kraftsensor-Arrays geforscht. Das Array besteht dabei aus einer Gruppe gleichartiger Sensoren und wird auf Basis der Dice-and-Fill-Methode hergestellt. Hierfür werden im PZT zunächst mit Hilfe eines Trennschleifprozesses 35 µm breite Vertiefungen in einer orthogonalen, gitterförmigen Anordnung erzeugt. Das 500 µm dicke PZT wird allerdings nur 300 µm tief eingeschnitten und die so erzeugten Vertiefungen im Anschluss mit Epoxidharz direkt wieder verfüllt. Dass eine solche mechanische Bearbeitung überhaupt gelingt, obwohl die Keramik auf Grund ihrer Sprödigkeit sehr empfindlich ist, ließ sich nur durch zeitaufwändige Studien zur Ermittlung der optimalen Prozessparameter bewerkstelligen.

Nach dem Aushärten der Füllmasse werden überschüssiges Füllmaterial auf der Oberseite sowie der noch verbundene Teil der Keramik auf der Unterseite in einem kombinierten Schleif- und Polierprozess abgetragen. Das Resultat ist ein Sensorchip mit zwölf Sensorsäulen aus PZT mit einer Größe von je 365 µm x 165 µm x 300 µm, die nur durch das Füllmaterial Epoxidharz miteinander verbunden sind. Die Füllmasse hat dabei die Aufgabe, die mechanische Kopplung und die daraus resultierende Beeinflussung zwischen den einzelnen Sensoren zu reduzieren. Untersuchungen haben gezeigt, dass durch das Epoxidharz die Kopplung zur direkt benachbarten Sensorsäule von nahezu 100 % auf rund 20 % reduziert werden kann.

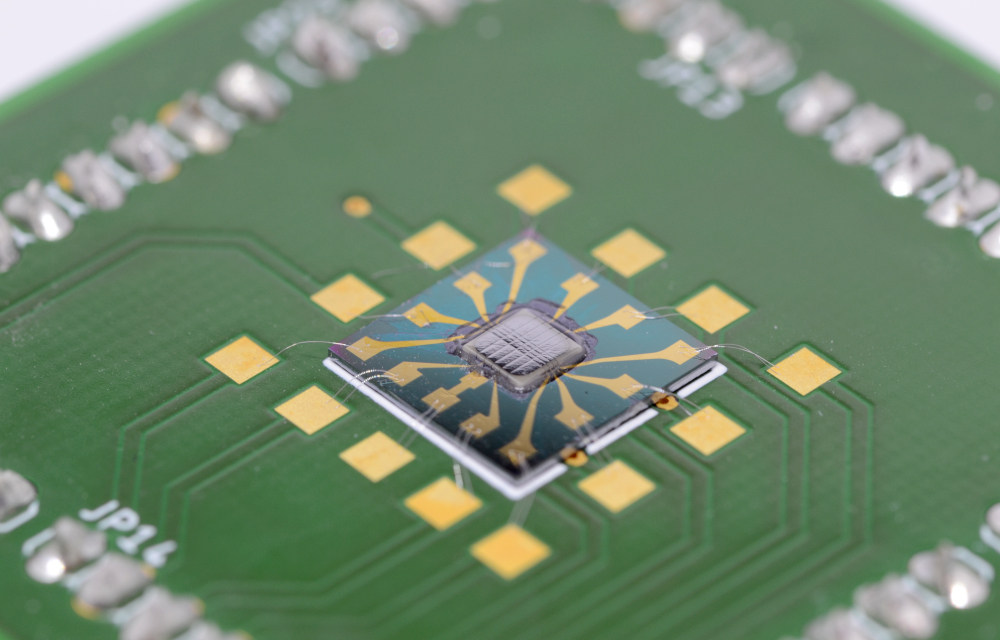

Die elektrische Anbindung muss im Anschluss prinzipbedingt für jede Sensorsäule einzeln geschehen und wird mithilfe einer mikrotechnologischen Prozesskette realisiert, die ein hochpräzises Fügen des Sensorchips mit einem größeren Kontaktierungschip und einer Leiterplatte beinhaltet (siehe Foto).

Die zukünftige Anwendung

Anwendung finden die Sensoren aktuell im Rahmen eines von der Deutschen Forschungsgemeinschaft (DFG) geförderten Projektes zur Untersuchung des Ultraschall-Drahtbondprozesses. Hierbei geht es unter anderem darum, mit Hilfe der Kraftmessung lokale Effekte an der Draht-Substrat-Grenzfläche und die Ausbildung der Bondverbindung im Verlauf der Prozesszeit zu untersuchen. Die gewonnenen Informationen sollen dabei helfen, bestehende Prozessgrenzen zu überwinden, damit in Zukunft höhere Ausbeuten, verbesserte Bondqualitäten oder kürzere Prozesszeiten möglich werden.

Da sich die Sensoren problemlos anpassen lassen, sind zukünftige Anwendungen zahllos und überall dort zu finden, wo Kräfte auf kleinstem Raum ortsaufgelöst gemessen werden sollen. Auf Grund des enormen Potentials wird in aktuellen Forschungen deshalb die weitere Optimierung des Sensorarrays vorangetrieben. Hier wird unter anderem eine Verkleinerung der Sensorfläche angestrebt, was eine noch höhere räumliche Auflösung zur Folge hätte.