Der piezoelektrische Effekt ist in der heutigen Mikrosystemtechnik vielseitig einsetzbar. Mit piezoelektrischen Materialien lassen sich Sensoren und Aktoren realisieren. Dabei wird zwischen dem direkten und dem indirekten piezoelektrischen Effekt unterschieden. Beim direkten piezoelektrischen Effekt kann eine Spannung abgegriffen werden, wenn eine Kraft auf das Material wirkt – mögliche Einsatzbereiche sind beispielsweise Drucksensoren und Energy Harvesting. Beim indirekten piezoelektrischen Effekt wird eine Spannung angelegt, die zu einer Verformung des Materials führt, wie zum Beispiel beim Schwingquarz.

Aluminiumnitrid (AlN) gehört zu den häufig verwendeten piezoelektrischen Materialien in der Dünnfilmtechnik. Es bietet zum Beispiel weniger Kontaminationsgefahr als Blei-Zirkonat-Titanat und lässt sich bei höheren Arbeitstemperaturen als Zinkoxid einsetzten. In seiner Wurtzit-Struktur weist AlN piezoelektrische Eigenschaften auf. Diese hexagonale Anordnung lässt sich über verschiedene Verfahren als Dünnfilm auf einem Substrat aufbringen – beispielsweise über physische oder chemische Gasphasenabscheidung.

Der Beschichtungsprozess

Einen Beschichtungsprozess für AlN mittels reaktiver Kathodenzerstäubung konnte das Institut für Mikroproduktionstechnik (IMPT) an den institutseigenen Anlagen etablieren. Dabei werden in einem Vakuum mittels Plasma aus einem Aluminium-Target Atome ausgeschlagen. Unter Zugabe von Stickstoff werden die Atome in der Prozesskammer als Aluminiumnitrid auf dem zu beschichtenden Substrat abgeschieden. Durch Variation der Prozesszeit können so Dünnfilme im Nanometer- und Mikrometerbereich erzeugt werden.

Um diese Schichten zu strukturieren, gibt es mehrere Möglichkeiten. Zum einen können während des Prozesses die Bereiche, die nicht beschichtet werden sollen, mit einer Schattenmaske abgedeckt werden. Solche Masken kann das IMPT institutsintern herstellen, zum Beispiel mit Submillimeter-Fräsern, mit denen beliebige Strukturen im Mikrometerbereich aufgebracht werden können. Zum anderen konnte eine nasschemische Strukturierung in alkalischer Umgebung umgesetzt werden. Somit lässt sich die Strukturierung an die Prozessbedingungen anpassen.

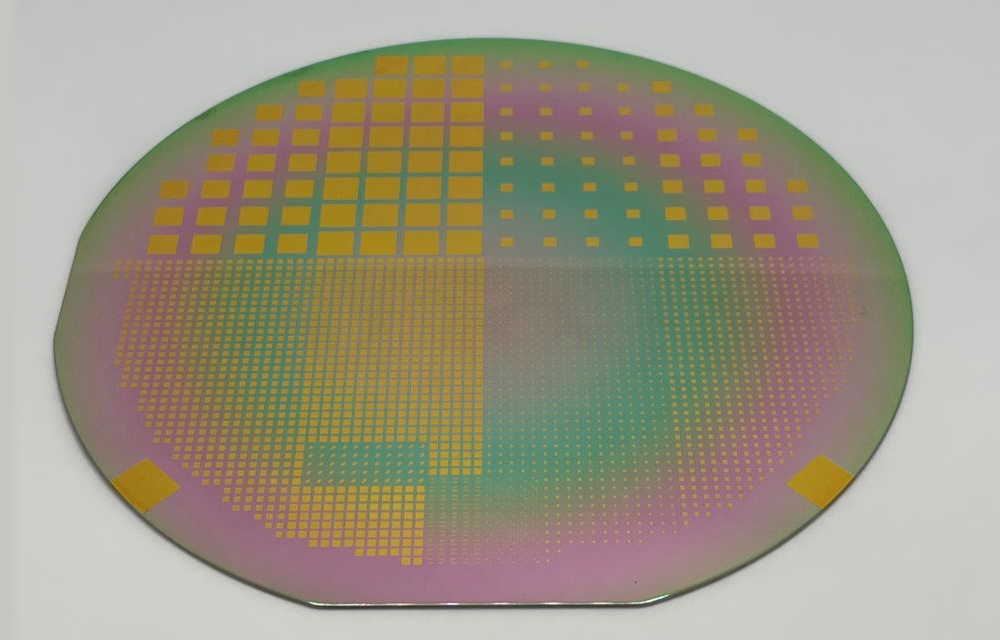

Durch die vorhandenen Möglichkeiten zur Abscheidung von elektrisch leitfähigen Schichten ist es dem IMPT zudem möglich den Prozess zu erweitern und Elektroden aufzubringen, die zur Kontaktierung der AlN-Schicht dienen. In wenigen Prozessschritte lassen sich somit bereits einfache piezoelektrische Systeme auf Wafer-Level realisieren. Intern findet die Abscheidung auf 4-Zoll-Substraten statt, sodass in einen Prozessdurchlauf mehrere Systeme auf einem Wafer hergestellt werden können, wobei der Prozess an sich die Möglichkeit zur Skalierung bietet.

Die Eigenschaften des Dünnfilms

Bei der Charakterisierung der aufgebrachten Schichten konnte gezeigt werden, dass die Kristallstruktur des abgeschiedenen Aluminiumnitrids eine c-Achsenorientierung aufweist, was bereits auf mögliche piezoelektrische Eigenschaften des Dünnfilms schließen lässt. Dies konnte am IMPT daraufhin mittels Laser-Doppler-Vibrometrie bestätigt werden.

In einer Zwei-Elektroden-Kontaktierung konnte die AlN-Schicht durch das Anlegen einer Spannung angeregt und so eine Verformung der piezoelektrischen Schicht induziert werden. Mittels Laser ließen sich aufgrund der optischen Interferenzen Auslenkungen von einigen Pikometern messen und ähnliche piezoelektrische Koeffizienten nachweisen, wie sie aus aktueller Literatur bekannt sind. Auch eine hohe elektrische Durchschlagsfestigkeit von bis zu 1,42 MV/cm konnte nachgewiesen werden.

Die Qualität der Beschichtung wurde zudem mittels der hauseigenen Galvanik getestet. Durch den Test sollte eine mögliche Porösität des abgeschiedenen Dünnfilms nachgewiesen werden, die in einem vollständigen System zu einem Kurzschluss der Ansteuerungselektroden führen könnte. Durch eine Analyse im vorhandenen Rasterelektronenmikroskop mit energiedispersiver Röntgenspektroskopie konnte gezeigt werden, dass nur sehr vereinzelt bis gar keine Poren in der Schicht vorliegen.

Die zukünftige Anwendung

Das IMPT steht mit der Aluminiumnitridbeschichtung erst am Anfang. Bislang lag das Augenmerk auf der Etablierung eines funktionierenden Beschichtungsverfahrens und der Charakterisierung der hergestellten Schicht. Diese zeigte, dass eine funktionierende piezoelektrische Schicht vorliegt, die nun vom Institut in Sensor- und Aktorsystemen verwendet werden soll.

Mögliche Anwendungen wären hier Drucksensoren, Beschleunigungssensoren oder Aktoren für eine präzise Auslenkung. Ebenfalls denkbar wäre die Anwendung im Bereich Energy Harvesting zur Energieumwandlung durch das Piezoelement und somit zur Energieversorgung von anderen Bauteilen im System.