Die Transportmittelauswahl in die Fabrikplanung integrieren: Das ist das Ziel des Forschungsprojekts „AutoLaT – Automatisierte und integrierte Layout- und Transportsystemplanung unter Berücksichtigung logistischer und wirtschaftlicher Zielgrößen“ am Institut für Integrierte Produktion Hannover (IPH) gGmbH.

Bisher planen Unternehmen üblicherweise zunächst ein Fabriklayout und widmen sich anschließend der Transportmittelauswahl und der Routenplanung. Zukünftig sollen deren Auswirkungen auf das Fabriklayout schon in frühen Phasen berücksichtigt werden. Dann können bereits bei der Planung Sperrflächen für Transportbänder oder andere Besonderheiten bei der Auslegung der Transportrouten, unter anderem durch den Einsatz von Fahrerlosen Transportsystemen, berücksichtigt werden. Das kann nachträgliche Anpassungen verhindern, wodurch Unternehmen Zeit und Kosten sparen.

Das Konzept

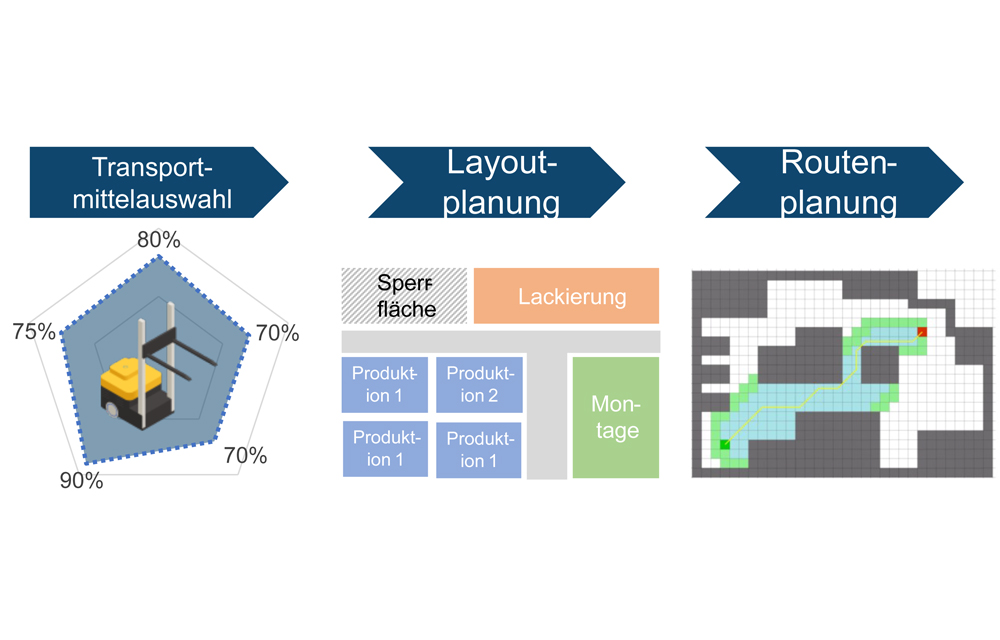

Im Kern besteht das Gesamtkonzept aus drei Teilen (Bild 2): der Transportmittelauswahl, der Layoutplanung und der abschließenden Routenplanung.

Mittels der Transportmittelauswahl wird dem Nutzer auf Basis von Expertenwissen und der Verwendung von Fuzzy Logic ein für den Anwendungsfall geeignetes Transportmittel vorgeschlagen. Das können beispielsweise Fließbänder, Gabelstapler oder auch fahrerlose Transportsysteme sein.

Die Ergebnisse aus der Transportmittelauswahl werden als Eingangsparameter in der Regelbasis für die nachfolgende Layoutplanung und abschließend für die Routenplanung genutzt. In der Layoutplanung dienen diese Informationen dazu, Wegbreiten besser zu dimensionieren, spezifische Übergabeplätze zwischen Transportmitteln zu verorten oder Sperrflächen zu berücksichtigen.

Abschließend wird die Routenplanung für die ausgewählten Transportmittel durchgeführt. Zu berücksichtigen sind hierbei besondere Anforderungen, wie beispielweise die Routenplanung für festinstallierte Systeme (Stetigförderer) oder die Sperrung von ausgewählten Transportwegen.

Expertenwissen als Basis

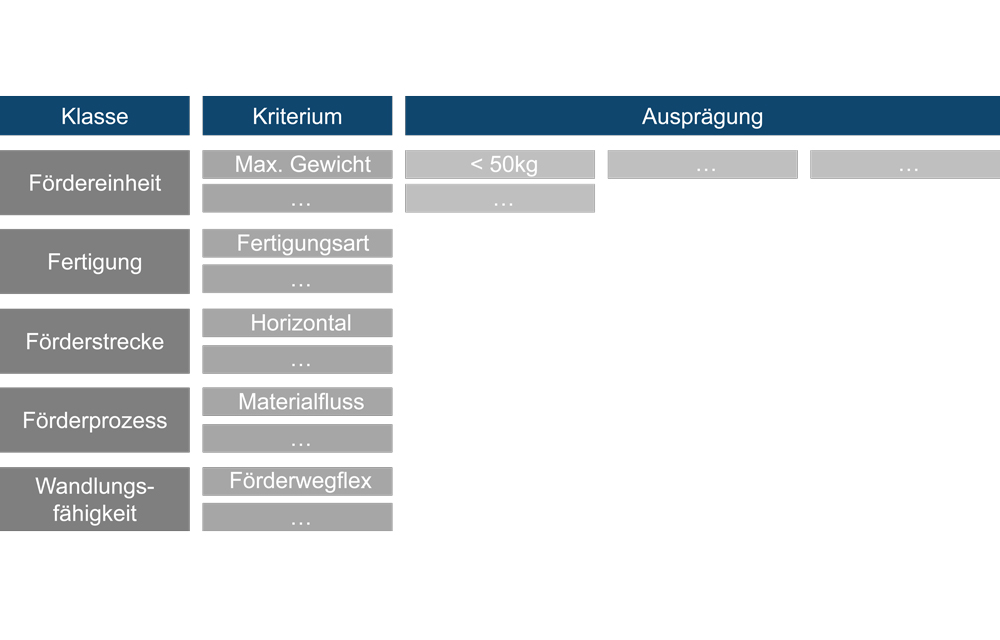

Die Forscher des IPH haben zunächst einen sogenannten morphologischen Kasten für die Auswahl von Transportmitteln entwickelt. Hierfür dienen Experteninterviews mit Transportmittelherstellern als Basis für die Fuzzy Logic. In diesen Interviews konnten fünf Oberkategorien (Bild 3) identifiziert werden, die sich in verschiedene Unterkategorien unterteilen lassen, welche für die Auswahl eines geeigneten Transportmittels relevant sind.

Im Softwaredemonstrator, den die Forscher entwickeln wollen, soll der Anwender die Daten für seinen spezifischen Anwendungsfall in den morphologischen Kasten eintragen können. Im Hintergrund werden dann die Eingabedaten mit einer Datenbank von Transportmitteln abgeglichen. Ein entsprechender Erfüllungsgrad für die einzelnen Kategorien und das jeweilige Transportmittel wird auf Basis einer Fuzzy Logic berechnet.

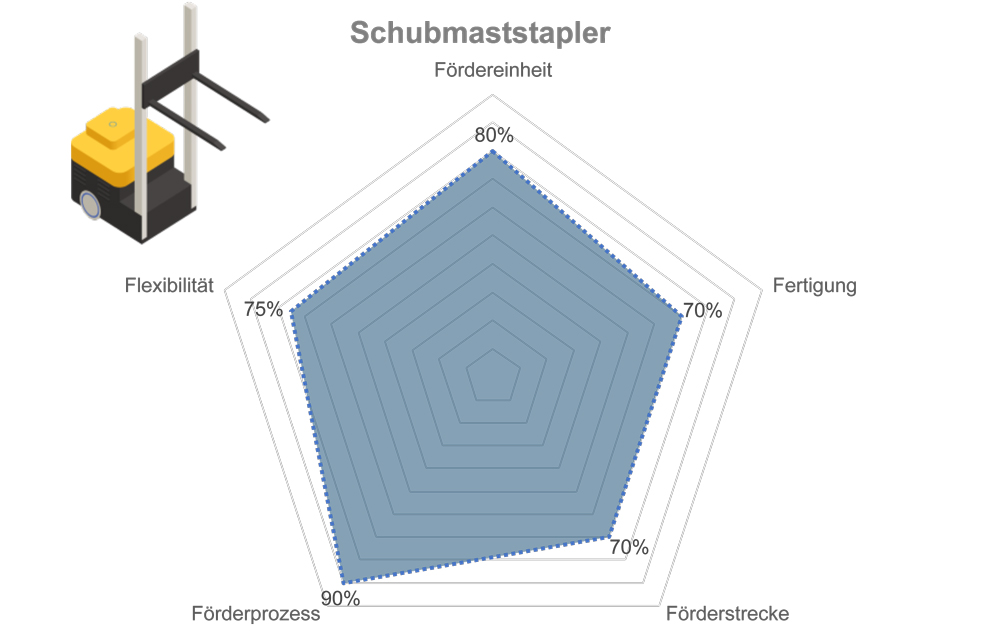

Abschließend werden dem Nutzer mit einem Spinnennetzdiagramm (Bild 4) die Erfüllungsgrade von verschiedenen Zielwerten für die besten drei Ergebnisse angezeigt. Das gibt dem Nutzer die Möglichkeit, ein passendes Transportmittel auszuwählen. Das System ist individuell nutzbar. Die Restriktionen, die sich aus der Transportmittelauswahl ergeben, werden im nächsten Schritt als Eingangsparameter in der Layoutplanung genutzt.

Automatisierte Layoutplanung

Für die automatisierte Erstellung eines für den Anwendungsfall passenden Fabriklayouts werden zu Beginn verschiedene Daten des Nutzers in das System eingespeist. Im Fokus stehen dabei einerseits die einzuplanenden Objekte wie Maschinen, Lagertechnik oder Arbeitsplätze. Diese sind für die Grobdimensionierung der Bereichsflächen und anschließende Anordnung der Produktionsobjekte in der Feinplanung erforderlich. Außerdem werden Informationen zu den Materialflüssen benötigt, um später ein möglichst materialflusseffizientes Layout und entsprechend kurze Transportwege realisieren zu können.

Die Verarbeitung der Eingangsdaten, die Erzeugung eines Initiallayouts und die Optimierung des Fabriklayouts hinsichtlich Materialflusseffizienz erfolgen über ein mathematisches Optimierungsmodell, welches auf Basis von Operations-Research-Ansätzen am IPH entwickelt wird. Nach der Fertigstellung des Layouts erfolgt die Routenplanung für die anfangs ausgewählten Transportmittel.

Routenplanung der Transportmittel

Für die Durchführung der Routenplanung sind verschiedene Eingangsdaten zum Transportsystem, zum Layout und zum Transportprozess notwendig. Transportmittel können unterschiedlich breit sein, manche sind festinstalliert (Stetigförderer). Dies beeinflusst die Routenplanung. Über den Transportprozess lässt sich ermitteln, welche Arbeitsstationen mit welchen Transportmitteln bedient werden sollen. Auch Sperrflächen und die Position der Übergabeplätze müssen für ein effektives Layout miteinberechnet werden. Die eigentliche Routenplanung wird abschließend mittels eines Wegfindungsalgorithmus durchgeführt (Bild 5), zum Beispiel mit dem A*-Algorithmus.

Zukünftig wird es Unternehmen mit diesem System möglich sein, die Layoutplanung sowie die nachgelagerten Prozesse der Transportmittelauswahl und Routenplanung zeit- und kosteneffizienter durchzuführen sowie eine bessere Lösungsgüte zu erreichen.