Bauteile erhalten ein Gedächtnis: In Zukunft merkt sich die Stoßstange am Auto jeden Unfall und der Kaffeeautomat den Termin der nächsten Wartung. Voraussetzung dafür ist, dass die Bauteile veränderbare Informationen über den gesamten Lebenszyklus speichern können.

Heutzutage werden Bauteilinformationen wie die Seriennummer oder das Herstelldatum mittels herkömmlichen Datenträgern gespeichert – beispielsweise mit nummerierten oder codierten Etiketten, Lasergravuren und Funkerkennungschips (RFID). Bei codierten Etiketten und Lasergravuren besteht jedoch keine Möglichkeit der Wiederbeschreibbarkeit. Außerdem können Etiketten und RFID-Chips vom Bauteil abgetrennt werden, dann gehen sämtliche Informationen verloren.

Einen zuverlässigen, wiederbeschreibbaren Datenspeicher, der untrennbar mit dem Bauteil verbunden ist, hat das Institut für Mikroproduktionstechnik (IMPT) der Leibniz Universität Hannover im Sonderforschungsbereich "Gentelligente Bauteile" (SFB 653) entwickelt. Die Forscher wollen Produktinformationen direkt auf der Bauteiloberfläche speichern – damit werden Alltagsgegenstände zur Festplatte.

Magnetische Datenspeicherung auf nichtmagnetischen Bauteilen

Bei Festplatten wird zwischen magnetischen Speichern (Hard-Disk-Drive) und Speichern aus halbleitenden Materialien (Solid-State-Drive) unterschieden. Magnetische Speicher bestehen mindestens aus einem Lesekopf, einem Schreibkopf und einer Platte, die mit einem hartmagnetischen Material beschichtet ist. Der Schreibkopf magnetisiert die Platte während des Schreibvorgangs. Ausgelesen werden die gespeicherten Datenbits mit dem Lesekopf, bei dem es sich um einen magnetoresistiven Sensor handelt.

Um auch nichtmagnetische Bauteile als direkten magnetischen Datenträger nutzen zu können, werden sie mit hartmagnetischen Materialien beschichtet – bevorzugt mit Legierungen von Cobalt oder Eisen(III)-oxid. Dadurch wird die Komponente selbst zum magnetischen Datenträger, auf dem die Informationen direkt gespeichert werden können.

Flexibler Schreibkopf hält Staub und Erschütterungen stand

Konventionelle Schreibköpfe von Festplatten sind winzig klein, sehr empfindlich und bewegen sich nur wenige Nanometer über der Platte, ohne sie zu berühren. Dadurch sind sie sehr anfällig für Störungen, wenn beispielsweise kleine Partikel zwischen den Schreibkopf und die Platte gelangen oder leichte Vibrationen auftreten. Grundvoraussetzungen für konventionelle Schreibköpfe sind daher eine partikelfreie Umgebung sowie ein konstanter Abstand während des Schreibvorgangs, der durch einen starren magnetischen Kern realisiert wird.

Forscher am IMPT haben einen flexiblen Schreibkopf entwickelt, der auch dann einsatzfähig bleibt, wenn Vibrationen und Staubpartikel auftreten. Im Gegensatz zum konventionellen Schreibkopf besitzt er einen flexiblen magnetischen Kern. Dieser ist robuster gegenüber mechanischen Einflüssen und stellt einen konstanten Schreibabstand sicher. Der flexible Kern besteht aus einem mit einer dünnen weichmagnetischen Schicht abgeschiedenen Polyimidfilm und einer weichmagnetischen Folie mit hoher Sättigungsflussdichte.

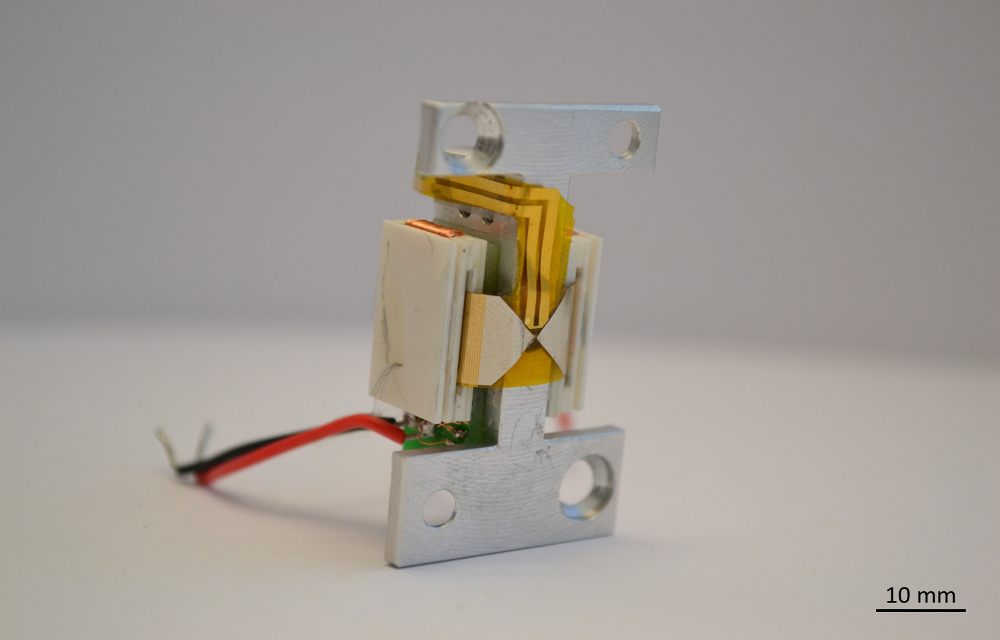

Der flexible Schreibkopf (siehe Bild 1) ermöglicht den Schreibvorgang im Kontaktmodus. Dabei wird der Schreibkopf leicht auf die hartmagnetische Beschichtung des Bauteils gedrückt. Der Kontakt stellt sicher, dass keine Staubpartikel zwischen den Schreibkopf und die hartmagnetische Beschichtung gelangen können.

Höhere Datendichte durch HAMR

Bei der Entwicklung des Datenspeichers standen die Forscher vor einer weiteren Herausforderung: Die Bauform des flexiblen Schreibkopfs führte zu einer Limitierung des magnetischen Schreibfeldes. Dadurch war es nicht möglich, Materialien mit hoher Koerzitivfeldstärke zu magnetisieren. Als Speichermedien werden Materialien mit hoher Koerzitivfeldstärke jedoch bevorzugt, da sie die Stabilität der gespeicherten Daten maßgeblich erhöhen.

Um Materialien mit hoher Koerzitivfeldstärke für ein Speichermedium mit kleinem Schreibfeld nutzen zu können, machten sich die Forscher vom IMPT den sogenannten HAMR-Effekt zunutze. Der Begriff steht für heat-assisted magnetic recording. Bei diesem Verfahren wird das Speichermedium während des Schreibvorgangs lokal erwärmt. Mit steigender Temperatur nimmt die Koerzitivfeldstärke des Speichermediums ab.

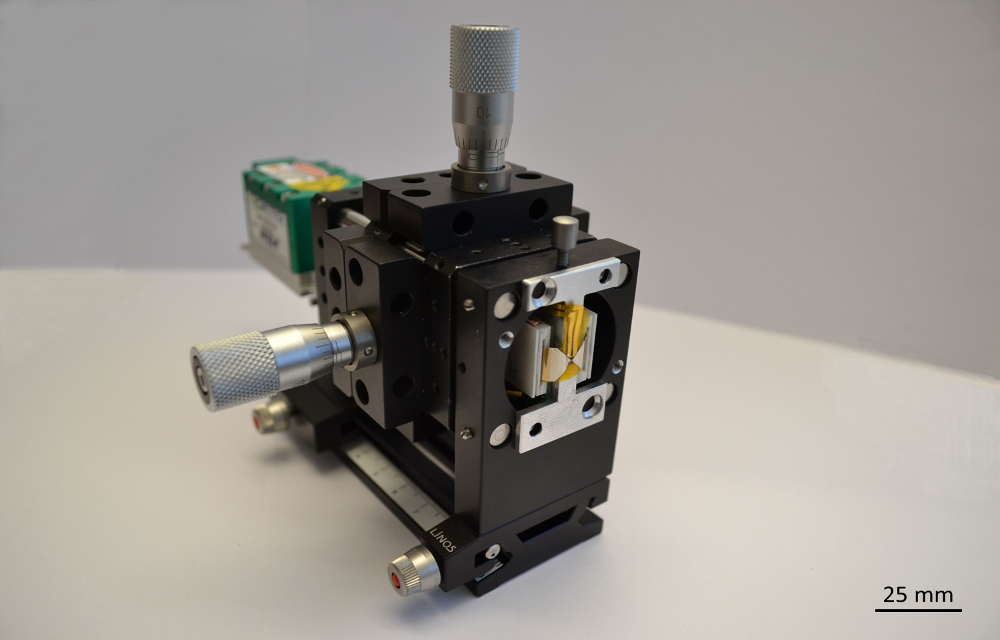

Um die Wärme gezielt auf einen sehr kleinen Bereich zu transportieren, nutzen die Forscher einen Laser. Mithilfe einer integrierten Optik und eines Ausrichtsystems kann der Laserstrahl auf der hartmagnetischen Beschichtung des Bauteils positioniert werden (siehe Bild 2). Während des Schreibvorganges wird die hartmagnetische Schicht durch den fokussierten Laserstrahl erwärmt und gleichzeitig durch das Schreibfeld magnetisiert.

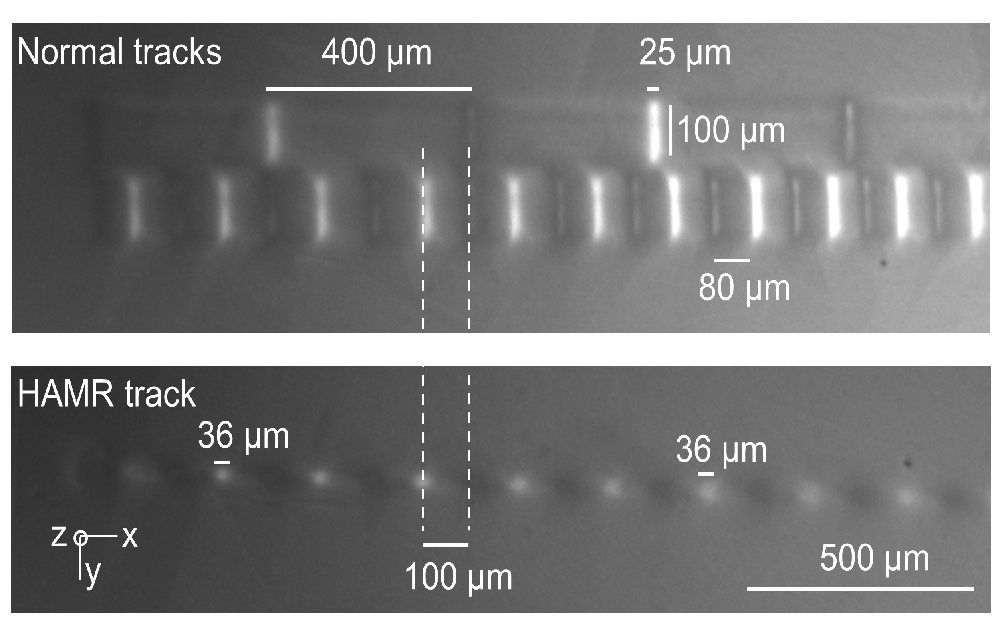

Die Daten werden nur in den Bereichen gespeichert, in denen sich der Laserstrahl und das Schreibfeld überlagern. Der Schreibfeldgradient und das Temperaturprofil definieren die Größe des Datenbits und die Datendichte. Dadurch sind die HAMR-Datenspuren deutlich kleiner als normale Datenspuren (siehe Bild 3). Dies ermöglicht eine höhere Datendichte von bis zu 98 kBit pro Quadratzentimeter.

Kompakte Daten immer dabei

In Zukunft kann das Bauteil alle Informationen über den gesamten Lebenszyklus mit sich tragen. Dabei ist es möglich, die Informationen auf einer Fläche zu speichern, die kleiner ist als ein Quadratzentimeter.