Bei der Miniaturisierung von Quantensystemen spielt auch die Miniaturisierung der Peripherie eine große Rolle. Gerade bei Vakuumsystemen ist die Pumptechnik die platzeinnehmendste Komponente. Im Rahmen des Projekts „Innovative Vakuumtechnologie für Quantensensoren“ (InnoVaQ) entwickelt das IMPT deshalb eine miniaturisierte Pumptechnik: eine Ionengetterpumpe.

Ionengetterpumpe: Funktionsprinzip

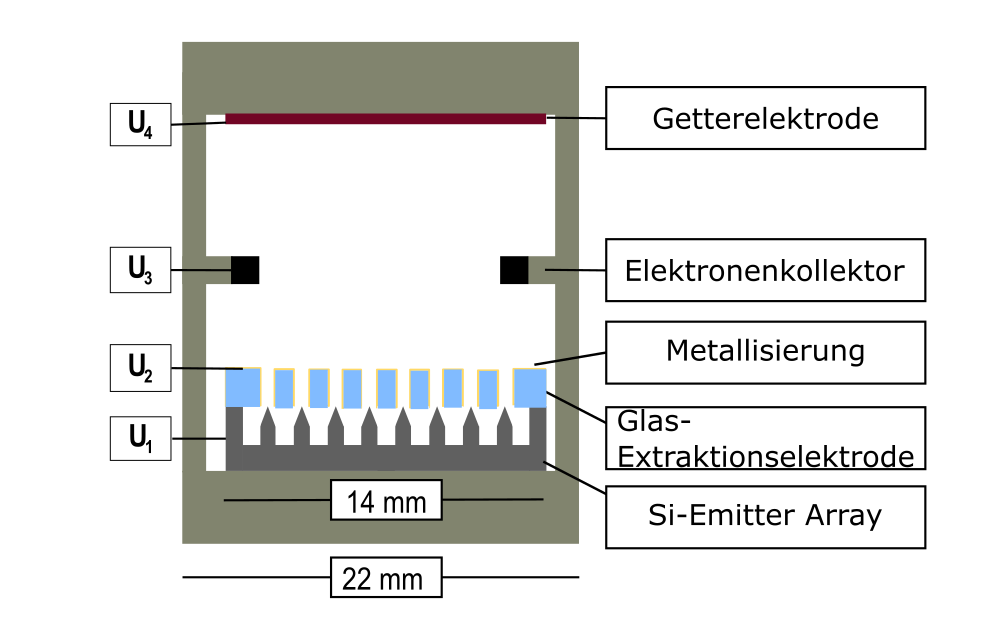

Eine miniaturisierte Ionengetterpumpe besteht aus drei wesentlichen Komponenten: einer Elektronenquelle (auch Emitter genannt), einem Elektronenkollektor und einer Getterelektrode.

In der Elektronenquelle werden freie Elektronen mittels Feldemission erzeugt. Dabei verlassen die Elektronen den Festkörper durch Tunneln aufgrund eines starken elektrischen Feldes. Um die Feldemission zu initiieren, werden hohe Spannungen benötigt, oft im Hochspannungsbereich (Kilovolt). Diese Spannungen können durch die Geometrie der Feldemitter minimiert werden. Durch Erzeugung von spitzenartigen Mikrostrukturen kommt es zur Feldüberhöhung der elektrischen Feldlinien im Bereich der Spitzen, was das Tunneln ermöglicht.

Die ausgetretenen Elektronen werden durch den Elektronenkollektor gebündelt und in die Richtung der Getterelektrode beschleunigt. Auf dem Weg treffen die freien Elektronen auf die Restgasatome und ionisieren diese. Die so entstandenen positiven Ionen werden von der negativ geladenen Getterelektrode angezogen.

Die Getterelektrode besteht aus einem nicht verdampfbaren Gettermaterial (NEG, engl. non-evaporable getter). Dieses Material sorgt dafür, dass die positiven Ionen absorbiert werden. So wird durch die Absorption der Restgasionen in den Getter-Feststoff die Anzahl der Restgasatome reduziert und ein vorherrschender Druck aufrechterhalten beziehungsweise minimiert, was die Hauptfunktion einer miniaturisierten Vakuumpumpe ist.

Elektronenquelle aus Feldemitter-Arrays

Das IMPT forscht momentan an der Herstellung eines Chips, der einen Teil der Ionengetterpumpe ausmacht: der Emitterchip. Dieser besteht aus einer Elektronenquelle und einer Glas-Extraktionselektrode.

Die Elektronenquelle in Form von Arrays von Feldemittern (FEA, Field Emitter Array) werden üblicherweise mikrotechnologisch hergestellt – unter anderem mithilfe von reaktivem Ionentiefätzen, nasschemischem Ätzen oder Laserablation.

Die Feldemitter haben typischerweise eine konische Form. Die Arrays können sogar aus bis zu 300.000 Feldemittern bestehen, wobei eine einzelne Mikrostruktur eine Höhe von circa 15 µm und einen Spitzenradius im Nanometerbereich aufweist – und das alles auf einem kleinen Raum von einigen Quadratzentimetern.

Kosteneffiziente Herstellung mittels Trennschleifen

Die Wissenschaftler:innen am IMPT verfolgen einen anderen Ansatz und stellen die Elektronenquelle aus Silizium mittels Trennschleifen her. Dieser Prozess wurde von der Leibniz Universität Hannover patentiert. Vorteilhaft dabei ist die Kosteneffizienz dieser Herstellungsmethode, sowie die Stabilität der Feldemitter aufgrund deren Größenordnung.

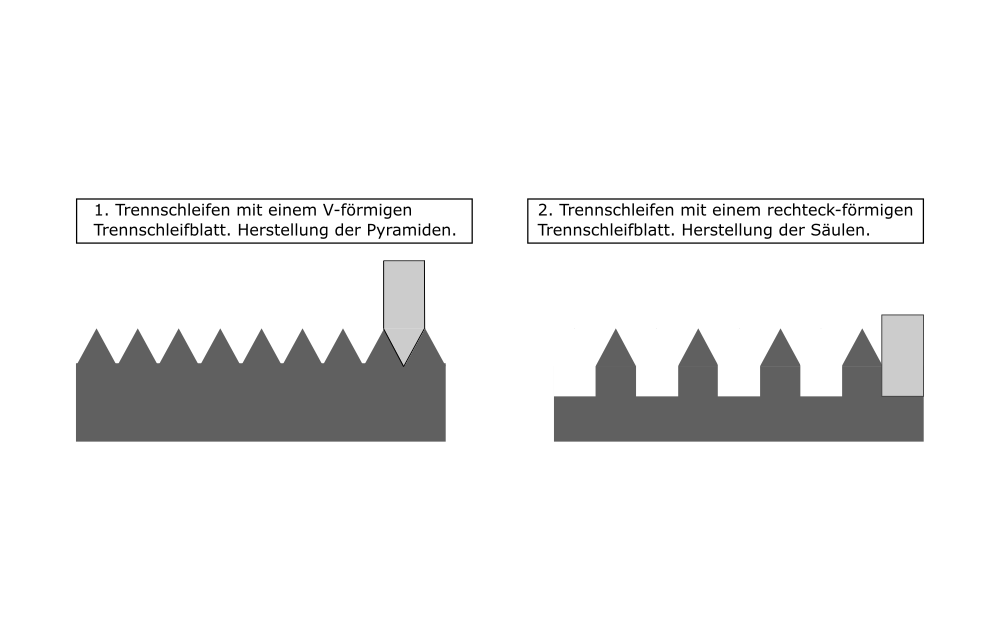

Das Herstellungsverfahren besteht aus zwei Schritten. Im ersten Schritt werden die pyramidenförmigen Spitzen der Emitter mit einem „V-förmigen“ Trennschleifblatt der Blattbreite 200 µm hergestellt, indem die Schnitte sehr dicht aneinander getätigt werden. Danach wird der Wafer in der Trennschleifanlage um 90° gedreht und der Schnitt wird wiederholt durchgeführt.

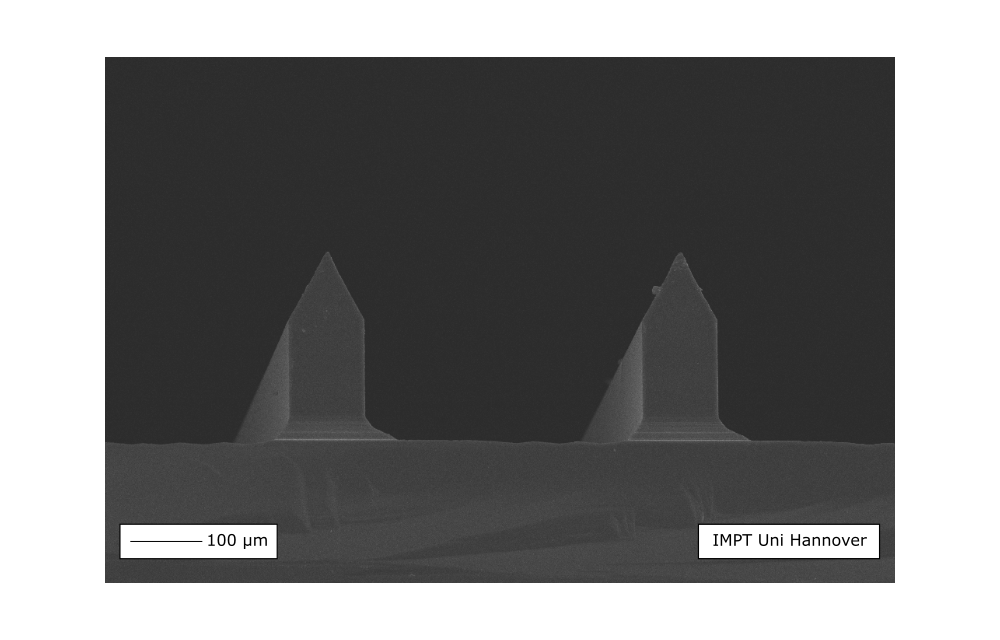

Im zweiten Schritt wird ein „rechteck-förmiges“ Trennschleifblatt benutzt, das üblicherweise für das Trennen von Chips verwendet wird. Hiermit werden die Säulen, also die Basis, zu den jeweiligen Pyramiden hergestellt. Dabei wird circa 250 µm tief in das Substrat geschliffen, sodass die Gesamthöhe eines Emitters circa 250 µm beträgt. Auch dieser Schritt wird nach der Drehung um 90° wiederholt. Durch mehrere Überlappschnitte oder unterschiedliche Blattbreiten kann die Breite der Emitter eingestellt werden.

Nützlich: Die Sprödigkeit von Silizium

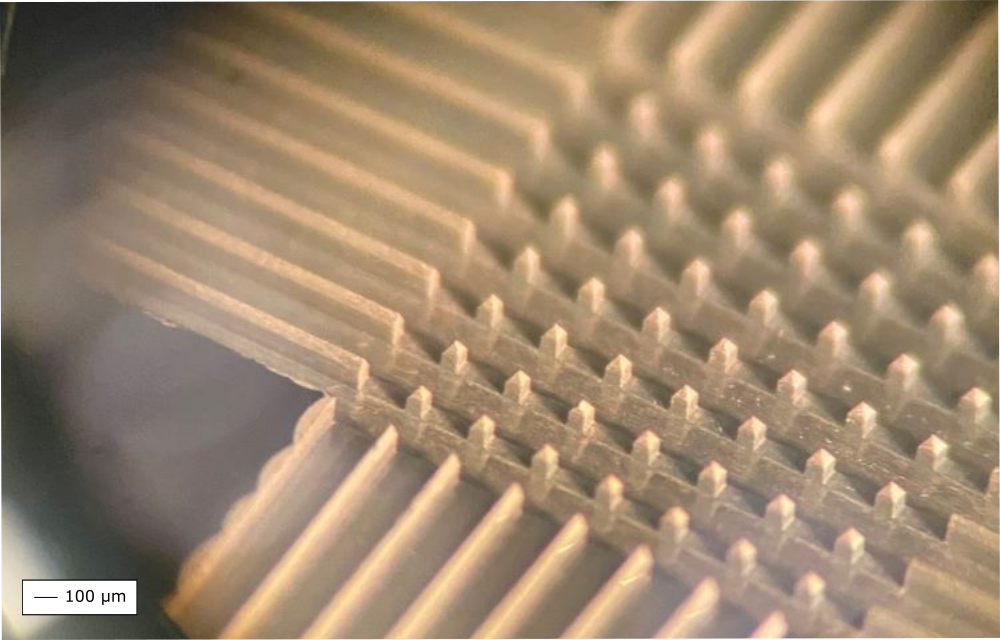

Das IMPT stellt Feldemitter mit einer Breite von 100 µm her. Die Größe des Arrays beläuft sich auf 12 x 12 Emitter auf einer Fläche von 5 cm2. Die Anzahl an Emittern kann beliebig hoch skaliert werden, was allerdings mit einer höheren Prozesszeit verbunden ist.

Im Vergleich zu den mikrotechnologisch hergestellten Arrays ist die Anzahl zwar deutlich geringer, aber ein Vorteil dieser Methode ist die Nutzung der Sprödigkeit von Silizium. Diese führt zu Ausbrüchen des Materials während des Trennschleifprozesses. Dadurch, dass viele Ausbrüche auf einem Emitter erzeugt werden, ist die gesamte Anzahl an Emissionsquellen deutlich höher und vergleichbar mit den mikrotechnologisch hergestellten. So hergestellte Sekundärspitzen tragen zur Feldemission bei und können die nötigen Spannungen reduzieren.

Bei den bis dato am IMPT hergestellten Systemen und einem Abstand zur Extraktionselektrode von circa 600 µm konnten Emissionsströme von einigen µA gemessen werden.

Herstellung der Glas-Extraktionselektrode

Glas als hervorragender Isolator gewinnt in der Mikrotechnologie immer mehr an Bedeutung. Dadurch, dass die InnoVaQ-Extraktionselektrode aus Glas besteht, muss diese nicht zusätzlich von der Elektronenquelle elektrisch isoliert werden. Damit eine Feldüberhöhung im Bereich der Spitzen erzeugt werden kann, befindet sich oberhalb jeder Spitze eine Aussparung in der Elektrode. Um eine Spannung anlegen zu können, damit ein elektrisches Feld erzeugt werden kann, muss die Ummantelung dieser Durchführung konform metallisiert werden.

Die Glaselektrode selbst wird von der Firma LPKF hergestellt. Für die Herstellung wird eine von LPKF entwickelte laserinduzierte Tiefätztechnologie (LIDE, engl. laser induced deep etch) verwendet. In diesem zweistufigen Verfahren werden zunächst die gewünschten Stellen im Glas mit einem Laser modifiziert und anschließend mit Flusssäure (HF) geätzt. Bei dem Ätzvorgang ist die Ätzrate der modifizierten Bereiche wesentlich höher als die der nichtmodifizierten. Dabei können Strukturen mit einem hohen Aspektverhältnis und ohne Entstehung von Mikrorissen erzeugt werden.

Im Fall der InnoVaQ-Elektrode haben die Durchführungen einen Durchmesser von circa 100 µm bei einer Glasdicke von 300 – 500 µm. Das IMPT arbeitet momentan sowohl an einem geeigneten Metallisierungsverfahren für die Elektrode als auch an einem geeigneten Glas-Silizium Bondprozess für den Emitterchip.

Die zukünftige Anwendung

Im Rahmen des Projekts InnoVaQ entwickelt das IMPT mit den Projektpartnern ein Vakuumsystem, in dem der Druck im Bereich des Ultrahochvakuums (UVH) bei 10-8 bis 10-11 mbar liegen soll. Für das Erreichen dieses Druckes wird eine Kombination von Vorpumpen und Hochvakuumpumpen benötigt, da ein einstufiges Pumpen von Atmosphärendruck bis UHV nicht möglich ist. Die am IMPT hergestellten Emitterspitzen fungieren als Elektronenquellen für die Ionisation. Die entwickelte miniaturisierte Pumpe soll in der Lage sein, den Druck aufrechtzuerhalten und zu messen.