Fräs- oder Schneidwerkzeuge, Schmiedegesenke und Spritzgussformen: Werkzeugstähle werden als Werkstoff für ganz unterschiedliche Werkzeuge eingesetzt. Je nach Anwendungsgebiet werden unterschiedliche Härten benötigt.

Für die Zerspanung eignen sich beispielsweise Kaltarbeitsstähle, die bei Oberflächentemperaturen von maximal 200 °C eine sehr gute Verschleißbeständigkeit und hohe Zähigkeit aufweisen. Für das Schmieden werden Warmarbeitsstähle eingesetzt, die deutlich höheren Temperaturen von 200 °C bis 600 °C standhalten. Und für Spritzgussformen werden Kunststoffformstähle genutzt, die einen extrem hohen Verschleißwiderstand aufweisen – auch beim Kontakt mit chemisch angreifenden Pressmassen.

Wärmebehandlung macht Werkzeugstahl härter

Um die Stähle an einen bestimmten Einsatzzweck anzupassen, werden die physikalischen und technologischen Eigenschaften gezielt verändert, etwa durch Wärmebehandlungen beim Vergüten oder durch zusätzliche Beschichtungen. Während beim Beschichten nur die Oberfläche veredelt wird, wird beim Vergüten der gesamte Querschnitt des Bauteils gehärtet.

Beim Vergüten wird der Stahl zunächst über die sogenannte Austenitisiertemperatur auf etwa 1000 °C aufgeheizt und anschließend auf Raumtemperatur abgeschreckt. Dabei verändert sich das Gefüge des Stahls: Austenit wandelt sich in Martensit um und das Material wird härter, aber auch spröder. Um die entstandenen Spannungen im Gefüge zu lösen, wird der Stahl beim sogenannten Anlassen erneut erwärmt. Dadurch gewinnt das Material wieder an Zähigkeit. Hierbei werden die Anlasstemperaturen 450 °C, 500 °C, 550°C und 600°C untersucht.

Kälte kann die Verschleißfestigkeit noch weiter steigern

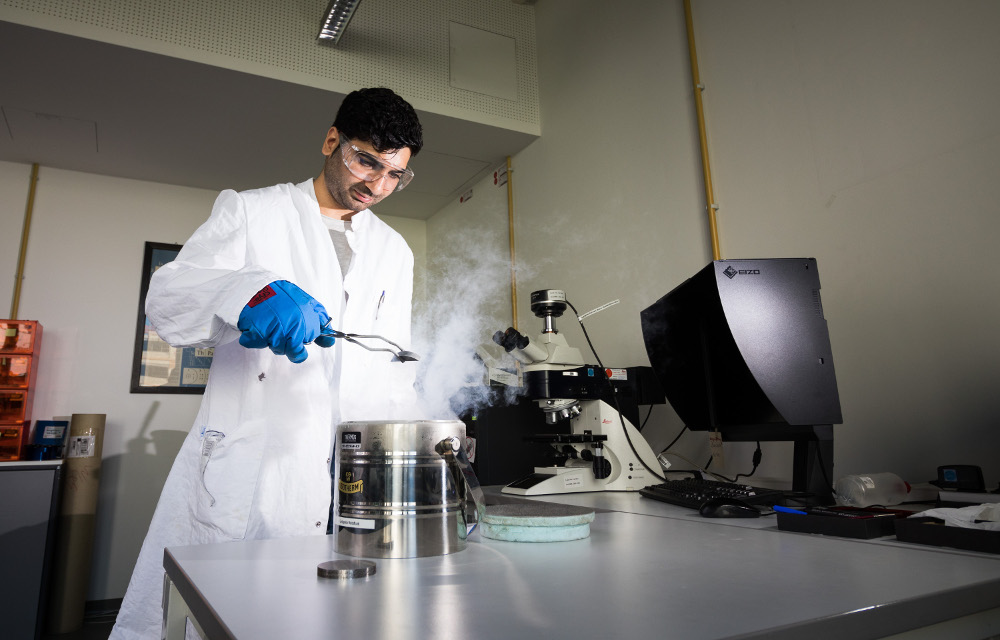

Um die Lebensdauer von Werkzeugen und Bauteilen noch weiter zu erhöhen, erforschen Wissenschaftler am Institut für Werkstoffkunde (IW) der Leibniz Universität Hannover die sogenannte Kryobehandlung. Dabei werden Werkzeugstähle mithilfe von flüssigem Stickstoff tiefgekühlt – auf mindestens -120°C und maximal -196°C. Vor allem für Werkzeugstähle könnte eine Kryobehandlung die Kohärenz der Substruktur verbessern und somit die Verschleißfestigkeit steigern, was letztlich zu einer erhöhten Werkzeugstandzeit führt. Zudem ließe sich die Kryobehandlung zeit- und energiesparend in den Vergütungsprozess integrieren.

Am Forschungsprojekt der Forschungsvereinigung Stahlanwendung e.V. (FOSTA) beteiligen sich neben dem IW auch die Stiftung Institut für Werkstofftechnik (IWT) aus Bremen und das VDEh-Betriebsforschungsinstitut (BFI) aus Düsseldorf.

Kryobehandlung untersuchen und verstehen

Ziel der Forscher ist es, die Kryobehandlung als Verfahren zur Optimierung der Verschleißbeständigkeit von Werkzeugen und Bauteilen zu etablieren. Dazu wollen sie zunächst die Mechanismen untersuchen und verstehen, die der Kryobehandlung zugrunde liegen.

Die Forscher ermitteln die Prozessparameter für die gesamte Prozesskette der Wärmebehandlung – darunter die Austenitisiertemperatur, die Anlasstemperatur, die Abkühl- und Aufheizgeschwindigkeit und die Haltedauer, also die Zeit, bei der der Werkstoff bei einer konstanten Temperatur gehalten wird. Dies schafft die Grundlage zum Verständnis der Prozesse, die bei der Kryobehandlung ablaufen, sowie deren Auswirkungen auf die mechanischen und mikrostrukturellen Eigenschaften unterschiedlicher Werkstoffe.

Die Forscher untersuchen dabei je einen Kaltarbeitsstahl, der für Schneid- und Stanzwerkzeuge verwendet wird, einen Warmarbeitsstahl für das Druckgießformen und einen Kunststoffformstahl. Die unterschiedlichen Legierungen unterscheiden sich vor allem hinsichtlich ihres Kohlenstoffgehalts.

Gefüge beeinflusst Festigkeit, Zähigkeit und Verschleißwiderstand

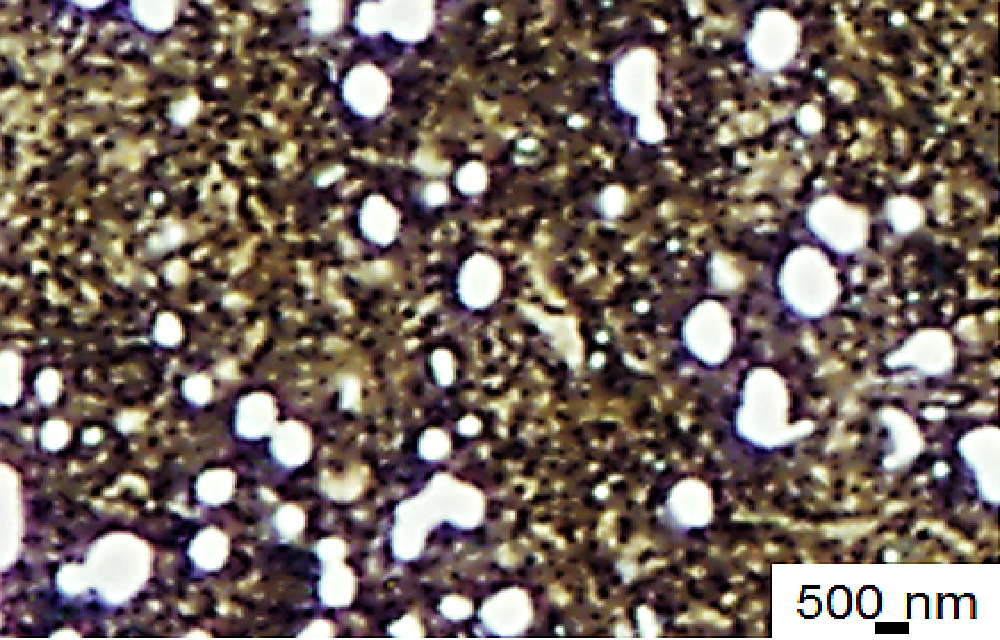

Die verschiedenen Anwendungsgebiete und Beanspruchungsarten der Stahl-Legierungen machen eine angepasste Wärmebehandlung notwendig, um neben Festigkeit und Zähigkeit auch einen optimalen Verschleißwiderstand zu erzielen. Dabei kommt es auf das Gefüge an: Die Voraussetzung für festen, zähen und widerstandsfähigen Stahl ist ein vollständig in Martensit umgewandeltes und angelassenes Gefüge mit einer homogenen Verteilung von Karbiden.

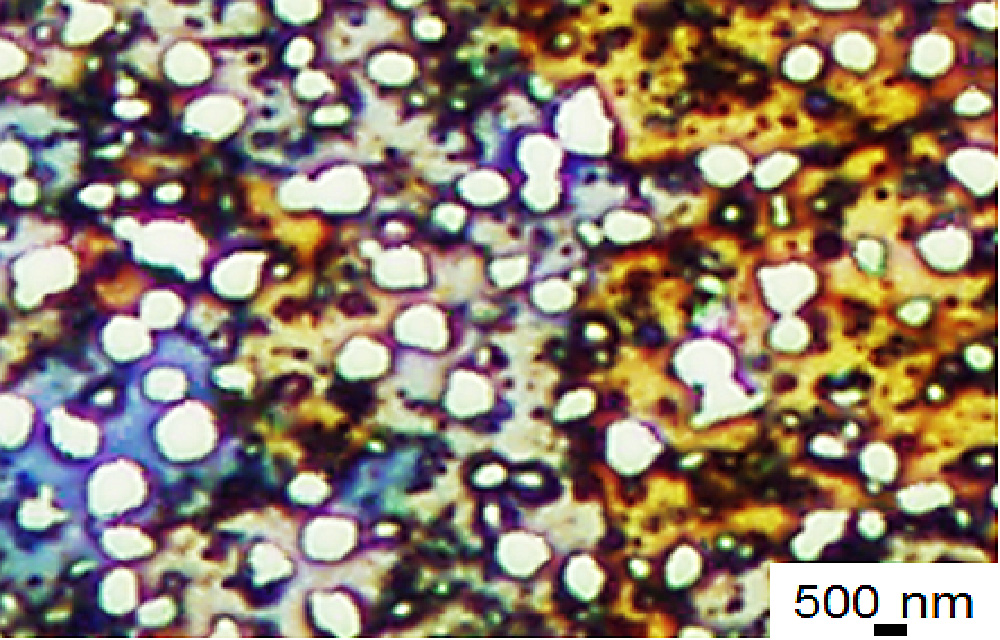

Bei Karbiden handelt es sich um harte Metall-Kohlenstoffverbindungen im Stahlgefüge. Im Ausgangswerkstoff sind sie noch ungleichmäßig verteilt (siehe Bild 2). Durch die Wärmebehandlung sollen sie homogen und feiner verteilt werden und so die Härte und Verschleißfestigkeit des Stahls steigern.

Martensit bildet sich beim Abschrecken des Stahls, also bei der schnellen Abkühlung auf Raumtemperatur. Dabei entsteht ein sehr hartes und sprödes Gefüge. Durch das nachfolgende Anlassen wird ein Teil der ursprünglichen Zähigkeit und Verformbarkeit zurückgewonnen. Beim Abschrecken erfolgt jedoch meist nur eine unvollständige Umwandlung des Austenits in Martensit. Abhängig von der Legierung verbleibt in der Regel ein gewisser Anteil metastabilen Restaustenits, der die Stahlqualität negativ beeinflusst und die Verschleißfestigkeit und Formstabilität reduziert.

Kryobehandlung kann die Eigenschaften von Werkzeugstahl verbessern

Um dieses Restaustenit in Martensit umzuwandeln, werden in der Industrie bereits heute Tieftemperaturbehandlungen angewendet. Dabei wird der Werkstoff auf bis zu -80°C abgekühlt, um die Martensitumwandlung und somit mechanische Kennwerte wie die Härte positiv zu beeinflussen.

Bei der Kryobehandlung werden die Bauteile darüber hinaus bis zur Temperatur von flüssigem Stickstoff abgekühlt – also auf bis zu -196°C. Einige Untersuchungen haben gezeigt, dass diese extrem niedrigen Temperaturen zu verbesserter Zähigkeit, Maßhaltigkeit und Verschleißbeständigkeit bei gleichzeitig hoher Härte führen können.

Nach aktuellem Stand der Forschung werden zwei Gründe für die Erhöhung der Verschleißbeständigkeit diskutiert: Zum einen die vollständige Umwandlung des Restaustenits in Martensit, zum anderen die Bildung feiner Sonderkarbide. Um diese Mechanismen zu verstehen und künftig gezielt in der Industrie einsetzen zu können, betrachten die Forscher die komplette Prozesskette der Wärmebehandlung unter Berücksichtigung submikroskopischer Vorgänge.

Forscher analysieren den Werkstoff auf Nanometer-Ebene

Im aktuellen Forschungsvorhaben wollen die Wissenschaftler am IW die Mechanismen der Karbidbildung auf Submikrometerebene beim Tiefstkühlen charakterisieren sowie mechanische Kennwerte ermitteln. Im Vordergrund steht dabei die Beobachtung der Karbidausbildung und Karbidverteilung sowie deren Auswirkung auf die mechanischen Eigenschaften der jeweiligen Stähle.

Die Charakterisierung der Mikrostruktur umfasst die Bestimmung der lokalen chemischen Zusammensetzung und die Identifikation von Phasen mittels Transmissions- und Rasterelektronenmikroskopie. So können nanoskalige Strukturen mit Abmaßen von weniger als 10 Nanometern analysiert werden. Durch Verwendung der Elektronenbeugung können die Forscher zudem kristallographische Informationen gewinnen.

Des Weiteren untersuchen die Forscher die Verteilung, die Größe und den Volumenanteil der Ausscheidungen, insbesondere der Nanokarbide, abhängig von den Wärmebehandlungsparametern in Verbindung mit Härte-Anlass-Kurven. Anhand von mechanischen Prüfungen – wie Zug-, 3-Punkt-Biege- sowie Schlagbiegeversuchen – ermitteln sie die makroskopischen Auswirkungen des Tiefstkühlens und die dabei stattfindenden mikrostrukturellen Veränderungen.

Ziel der Forscher: Hohe Verschleißfestigkeit durch fein verteilte Karbide

Im unbehandelten Stahl sind die Karbide unregelmäßig verteilt – das zeigt eine mikroskopische Aufnahme des Kaltarbeitsstahls 1.2379 PM im weichgeglühten Anlieferungszustand (siehe Bild 2). Zu erkennen ist dort eine Vielzahl von kugeligen weiß erscheinenden Chrom- und Vanadinkarbiden im Gefüge.

Ziel der Forscher ist es, mithilfe der Kryobehandlung eine homogene Verteilung der Karbide im Gefüge zu erreichen (siehe Bild 3). Durch die Bildung sehr kleiner und in der Matrix fein verteilter Karbide wird die Verschleißfestigkeit von Werkzeugstählen erhöht.