Neue Materialien erfordern neue Fertigungsverfahren – deshalb wollen die Forscher im Verbundprojekt ProVorPlus etablierte Technologien so weiterentwickeln, dass sich sogenannte Organobleche in großen Stückzahlen automatisiert verarbeiten lassen.

Organobleche sind Faserverbundkunststoffe (FVK): Sie bestehen aus einem vorimprägnierten Glas- oder Kohlenstofffasergewebe, das je nach Verarbeitungsschritt wieder aufgeschmolzen und in eine neue Form gebracht wird. Das Problem: Bei der Erwärmung verliert das Organoblech seine Steifigkeit und wechselt in einen formlabilen Zustand. Konventionelle Roboter können das labile Material weder greifen noch ablegen. Deshalb ist eine Serienfertigung bisher nicht möglich.

Forscher am Institut für Montagetechnik (match) der Leibniz Universität Hannover wollen nun eine Technologie entwickeln, mit der sich Organobleche bei verschiedenen Temperaturen, Aggregatzuständen und Geometrien handhaben und verarbeiten lassen. Der Fokus liegt dabei auf einer kurzen Taktzeit und einer wirtschaftlichen Fertigung.

Heißer Prozess: Die Temperatur muss stimmen

Im Projekt ProVorPlus wollen die Forscher eine Batterieunterschale für ein Hybridfahrzeug herstellen. Dieses Fahrzeugbauteil enthält Kavitäten für die Batterieanschlüsse und den Abgasstrang sowie Versteifungselemente – sie steigern die Crashintegrität, erschweren jedoch die Herstellung.

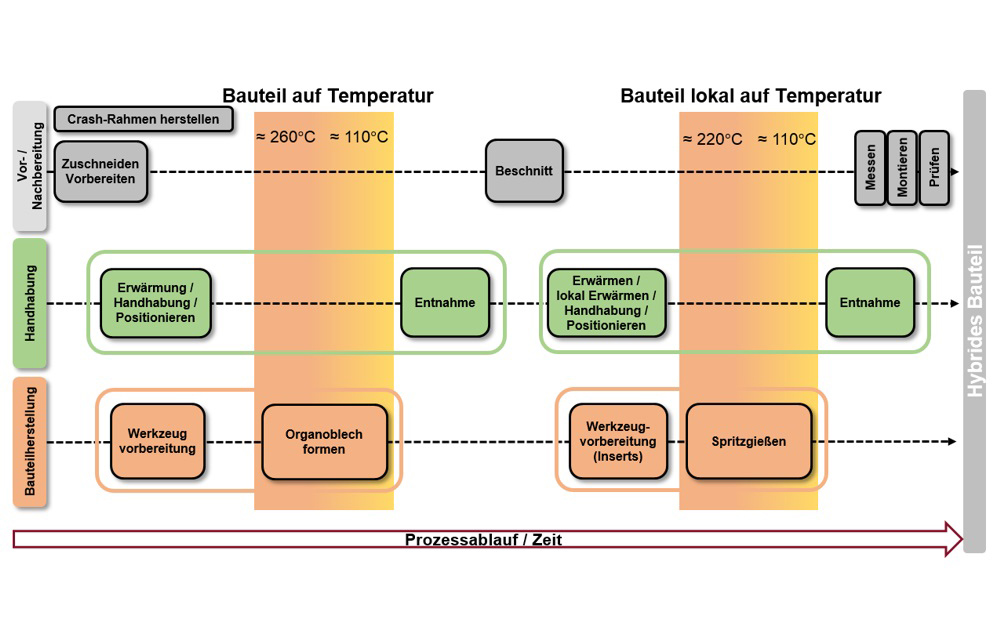

Die Prozessroute unterteilt sich in zwei Schritte: Zunächst wird die Batteriewanne aus Organoblech umformtechnisch hergestellt, anschließend werden im Spritzgussverfahren die Versteifungsrippen und metallischen Einleger hinzugefügt (siehe Bild 2). Diese Herangehensweise ist der schnellen Abkühlung des Organoblechs geschuldet. Während es für die Umformung über Schmelztemperatur erwärmt wird – auf etwa 260°C –, muss im Spritzgussprozess unterhalb der Schmelztemperatur verfahren werden, bei etwa 220°C. Bei höheren Temperaturen würde das komplette Bauteil formlabil und schwer zu handhaben. Das wärmere Spritzgussplastifikat sorgt dafür, dass das Bauteil lediglich lokal aufgeschmolzen wird, nämlich entlang der Spritzgusskanäle.

Bei der Realisierung des Herstellungsprozesses – vom Zuschnitt der Platine bis zum Beschnitt der Organoblechwanne – arbeiten das match und das Institut für Umformtechnik und Umformmaschinen (IFUM) der Leibniz Universität Hannover eng zusammen. Federführend für den Spritzgussprozess ist das Institut für Werkzeugmaschinen und Fertigungstechnik (IWF) der Technischen Universität Braunschweig. Weitere Projektpartner sind die Technische Universität Clausthal und namenhafte Industrieunternehmen.

Alles im Griff: Neue Handhabungskonzepte für die Faserverbundfertigung

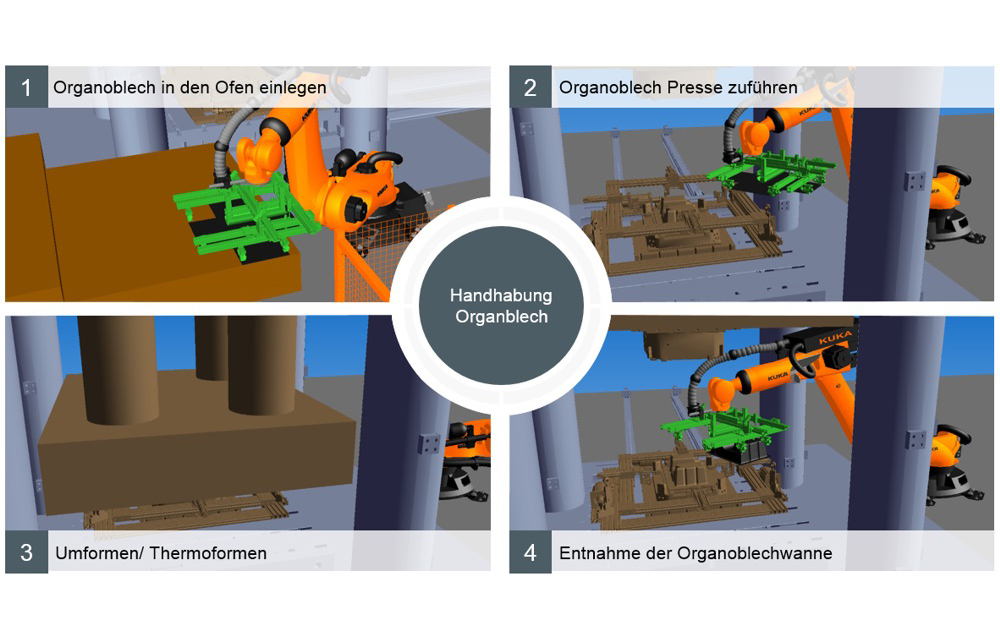

Für die Herstellung der Wanne wird zunächst das ebene Organoblech zugeschnitten. Ein Roboter legt es anschließend zur Erwärmung in einen Infrarot-Ofen und danach in die Presse. Nach der Umformung entnimmt der Roboter die konsolidierte Batteriewanne aus der Maschine (siehe Bild 3). Da hierbei die Verwendung von standardisierten und kommerziell verfügbaren Robotergreifern und Greifersystemen nicht möglich ist, forscht das match an leistungsfähigen und prozessangepassten Greifertechnologien.

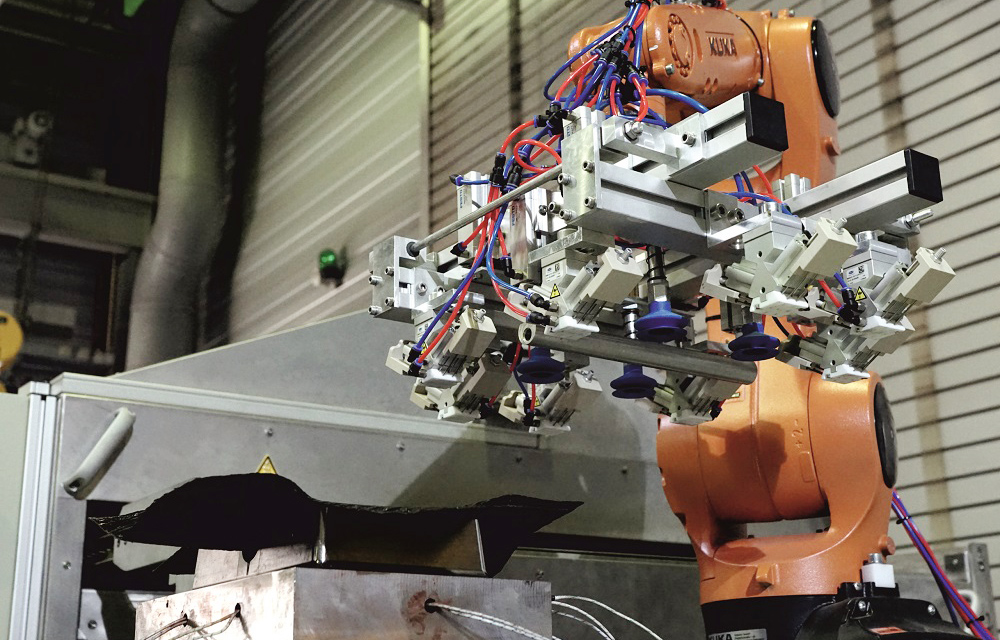

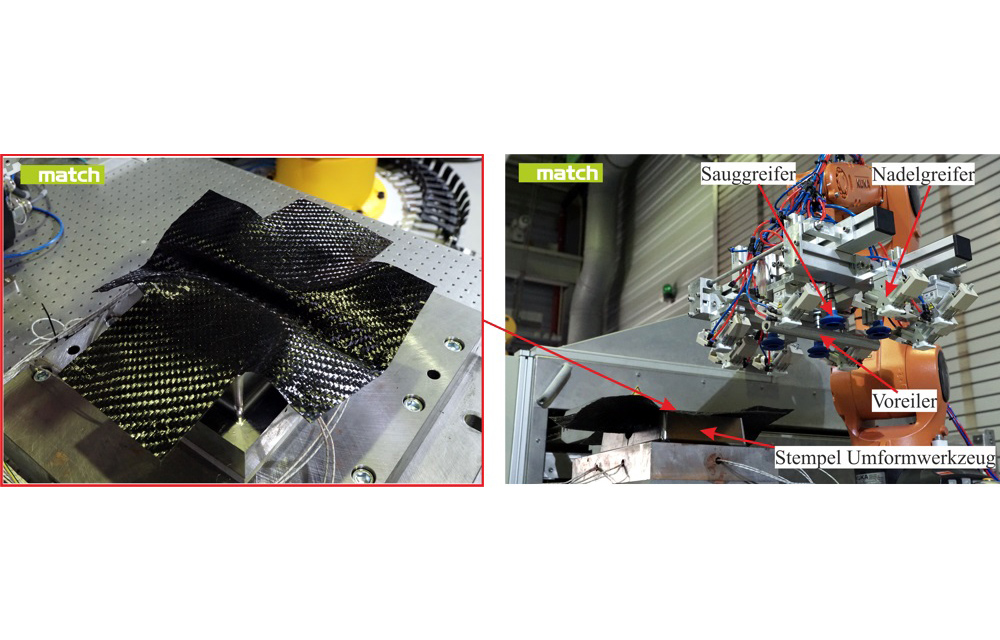

Neben dem biegeschlaffen Materialverhalten ist auch die schnelle Abkühlung der Organoblechplatinen nach der Entnahme aus dem Ofen herausfordernd. Wenn das Halbzeug beim Transport in das Umformwerkzeug unter Schmelztemperatur abkühlt, entstehen mit hoher Wahrscheinlichkeit Faserbrüche. Solche Faserbrüche schwächen die mechanischen Eigenschaften des Bauteils und können somit eine Gefahr für den späteren Fahrzeugbesitzer darstellen. Um das Materialverhalten während der Handhabung vorherzusagen, haben die Forscher am match ein Greiferfunktionsmuster gebaut. Dieser Prototyp besteht aus einer Kombination von Sauggreifern und speziell temperaturisolierenden Nadelgreifern (siehe Bild 4, rechts). Über die Greifersteuerung wollen die Forscher berechnen, wie stark das Organoblech beim Transport abkühlen wird und ob die Umformung ohne Faserbrüche gelingen kann.

Eine weitere Problematik ist die Faltenbildung – gerade bei komplexen Formen, etwa in Bereichen mit Doppelkrümmungen. Die spröden Fasern im Organoblech lassen sich nicht plastisch dehnen oder stauchen. Jeder Materialüberschuss birgt daher das Risiko, dass sich Falten ausbilden. Der Roboter-Greifer, den das match entwickelt, führt deshalb Vordrapieroperationen mit einem Voreiler direkt auf dem Umformwerkzeug durch. Dabei drapiert er beispielsweise die Tunnelkontur für den späteren Abgasstrang (siehe Bild 4, links) und legt das Organoblech an den Werkzeugflansch an.

Serieneinsatz in Sicht: Robuster Prozess mit kurzer Fertigungszeit

Das Ziel der Forscher ist es, einen wirtschaftlichen Prozess für die Herstellung faserverstärkter Thermoplast-Metall-Hybride zu entwickeln. Nicht allein in der Mobilitätsbranche hätten Unternehmen dann die Möglichkeit, in robusten Prozessen mit kurzer Fertigungszeit faserverstärkte Kunststoffe zu verarbeiten. Ob ein Serieneinsatz in naher Zukunft möglich erscheint, wollen die Forscher noch mit Crash- und Bauteiltests unter Realbedingungen überprüfen.