In vielen Maschinenbaubereichen finden zunehmend innovative Werkstoffe mit hohen Festigkeiten Anwendung. Der Einsatz solcher Blechwerkstoffe trägt beispielsweise dazu bei, das Fahrzeuggewicht zu reduzieren und die Crashsicherheit zu erhöhen.

Ein besonders lärmintensiver Prozessschritt in der Blechverarbeitung ist das Stanzen. Dabei wird der Schneidstempel auf das Blech aufgesetzt und Kraft aufgebaut. Ist die maximale Schneidkraft erreicht, kommt es zum Blechabriss – und die Energie, die während der Auffederung in der Presse gespeichert wurde, wird schlagartig in Bewegungsenergie umgewandelt (Schnittschlag). In der Folge treten intensive mechanische Schwingungen der Pressenbauteile auf. Diese regen die umgebende Luft an, sodass Schallwellen an die Maschinenumgebung abgegeben werden.

Der Lärmpegel kann dabei deutlich über 100 dB liegen, was in etwa der Lautstärke eines Presslufthammers entspricht. Die Intensität des erzeugten Lärms hängt sowohl von der Prozessanregung als auch von den Eigenschaften der Maschine ab.

Problematischer Maschinenlärm, teure Schutzmaßnahmen

Maschinenlärm kann zu physischen und psychischen Langzeitschäden bei den beteiligten Personen führen. Darüber hinaus führt er zur Reduktion der Konzentrationsfähigkeit bei Maschinenbedienerinnen und Maschinenbedienern sowie insgesamt zur Verringerung der Produktivität, weil beispielsweise aus Lärmschutzgründen die Produktionszeiten eingeschränkt sind. Eine besondere Herausforderung stellt die Lärmbelastung für kleine und mittelständische Betriebe in wachsenden Regionen mit hoher Bevölkerungsdichte dar – aufgrund des geringen Abstands zu angrenzenden Wohngebieten. Nach dem Gesetz darf die Dauerlärmgrenze von 85 dB nicht überschritten werden.

Die Entwicklung und Ausstattung von Anlagen mit Schallschutzkabinen ist oftmals mit hohen Kosten und Aufwand verbunden. Diese Kabinen sind zwar effektiv, erhöhen jedoch den Platzbedarf und beschränken die Zugänglichkeit für Justier-, Wartungs- und Reparaturarbeiten. Lösungsansätze zur Reduktion der Anregung, wie Schnittschlagdämpfer, sind in der Regel wiederum teuer sowie wartungsintensiv und eignen sich beispielsweise nicht für Anwendungen an Schnellläuferpressen mit hohen Hubzahlen.

Schall sehen mit einer akustischen Kamera

Am Institut für Umformtechnik und Umformmaschinen (IFUM) werden derzeit Lösungen zur Lärmminderung erforscht, mit welchen die beschriebenen Nachteile möglichst umgangen werden können. Hierbei stehen sowohl passive als auch aktive Maßnahmen direkt an der Maschinenstruktur im Fokus, mit welchen die akustischen Maschineneigenschaften optimiert werden sollen.

Gezielte Maßnahmen zur Lärmminderung setzen ein tiefes Verständnis des akustischen Maschinenverhaltens voraus. Angestrebt wird dabei nicht nur bloße Identifikation der Geräuschquellen, sondern die Kenntnis der bei einem Stanzvorgang angeregten bauteilbezogenen Frequenzbereiche und resultierenden frequenzabhängigen Schalldruckpegelfelder an der und um die Presse. Am IFUM erfolgen hierzu messtechnische und simulationsgestützte Untersuchungen.

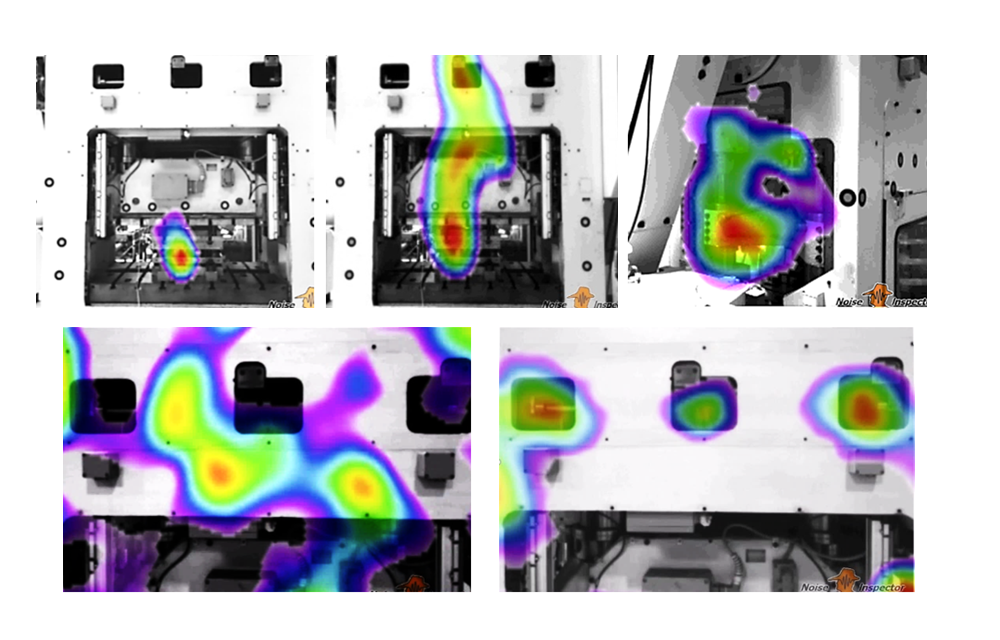

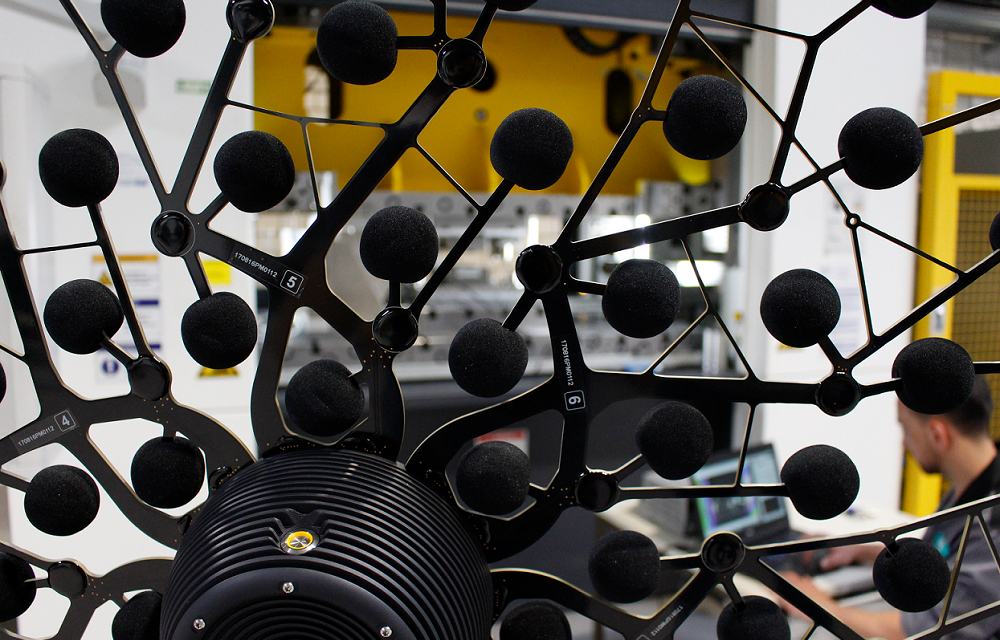

Zur experimentellen Erfassung und Analyse der Schallemissionen kommen unterschiedliche Messmittel zum Einsatz. Bei der am Institut eingesetzten akustischen Kamera von CAE Software & Systems handelt es sich um ein Mikrofon-Array, das aus 112 Mikrofonen besteht, welche eine optische Kamera umgeben (Bild 1). Der messbare Frequenzbereich beträgt 10 – 24.000 Hz und der Betriebsbereich reicht bis 120 dB.

Mit Hilfe der Kamera und einer Auswertesoftware ist es möglich, die Schallemissionen zu erfassen und zu analysieren. Es werden Frequenzspektren und Schalldruckpegel aufgenommen, welche den einzelnen Maschinenkomponenten anschaulich zugeordnet werden können (Bild 2).

Modelle zur Abbildung der Maschinenakustik

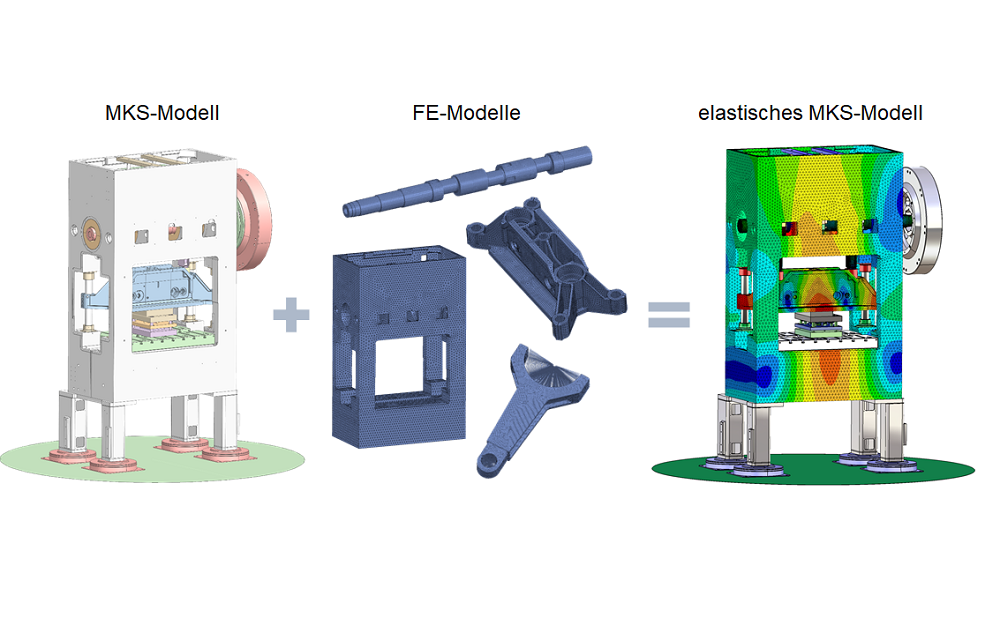

Da insbesondere die konstruktiven Maßnahmen zur Lärmminderung nicht oder nur mit einem sehr großen Aufwand an bestehenden Pressen umgesetzt und erprobt werden können, werden diese in der Simulation abgeleitet und bewertet. Hierzu werden am IFUM akustische Maschinenmodelle entwickelt. Die Modelle basieren auf starren CAD-Daten der Maschinen, aus denen zunächst ein dynamisches Mehrkörpersimulationsmodell (MKS-Modell) erstellt wird – mittels Definition von Bewegungsfreiheitsgraden einzelner Pressenbauteile sowie der Kontaktbedingungen zur Kraftübertragung untereinander. Im nächsten Schritt werden die elastischen Eigenschaften wesentlicher Komponenten berücksichtigt, indem diese mittels Finite-Elemente-Methode (FEM) abgebildet und in das starre Modell integriert werden.

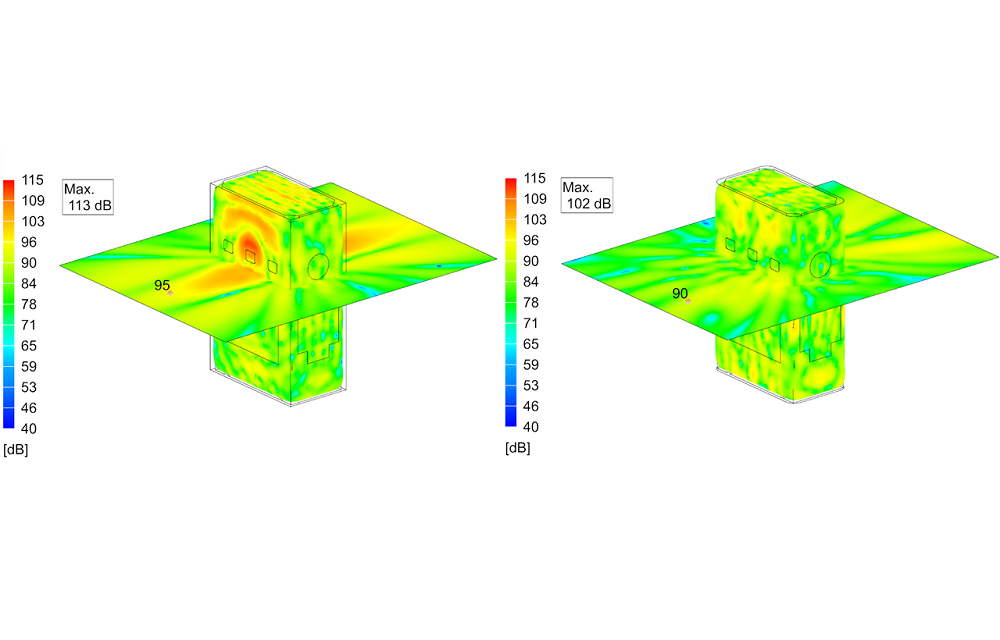

Mit solchen elastischen MKS-Modellen können die den Körperschall beschreibenden Maschinenschwingungen virtuell dargestellt werden (Bild 3). Zur Abbildung der Schallabstrahlung in die Pressenumgebung werden die Modelle um akustischen Eigenschaften erweitert. Dies geschieht über die Modellierung von akustischen Schichten, welche zur Umrechnung der Strukturschwingungen der Presse in die akustischen Größen wie Schalldruck oder Schallleistung dienen. So ermöglicht die Simulation beispielsweise eine visuelle Veranschaulichung der Schalldruckpegelverteilung an der Maschine sowie in ihrer Umgebung.

Lärmminderung mit Hilfe von Simulation

Mit Hilfe der akustischen Maschinenmodelle werden Maßnahmen zur Lärmminderung erforscht. Diese können in der Simulation systematisch abgeleitet und virtuell erprobt werden. Die geometrische und werkstofftechnische Gestalt der Maschinenkomponenten bestimmt maßgeblich das Schwingverhalten der Maschine und somit die Schallübertragung zwischen Prozess und Umgebung.

Im Rahmen von Simulationsstudien werden die virtuellen Maschinen konstruktiv modifiziert und die jeweilige Auswirkung auf die Maschinenakustik analysiert. Beispielsweise erweisen sich die Kanten des Maschinengehäuses, welches die größte Abstrahlfläche des Maschine darstellt, aus akustischer Sicht als ungünstig. Über eine geeignete Abrundung der Kanten lässt sich eine örtliche Reduktion der Schalldruckpegel in kurzer Entfernung um 5 dB erreichen (Bild 4).

Nutzen: Leisere Schneidpressen konstruieren und Kosten sparen

Die Forschungsergebnisse können während der Konstruktionsphase von Schneidpressen genutzt werden. Mittels konstruktiver Reduzierung der Schallemission können hohe Investitionen eingespart werden – bei der Beschaffung oder der Entwicklung und Herstellung von Schallschutzkabinen, aber auch von aktiven Lösungen wie Schnittschlagdämpfern.

Langfristig tragen die Ergebnisse zur weiterführenden akustischen Optimierung von Umformmaschinen bei. Damit wird nicht nur der Lärmschutz verbessert, sondern auch die Wirtschaftlichkeit und somit die Wettbewerbsfähigkeit der Maschinenhersteller und -anwender gesteigert.