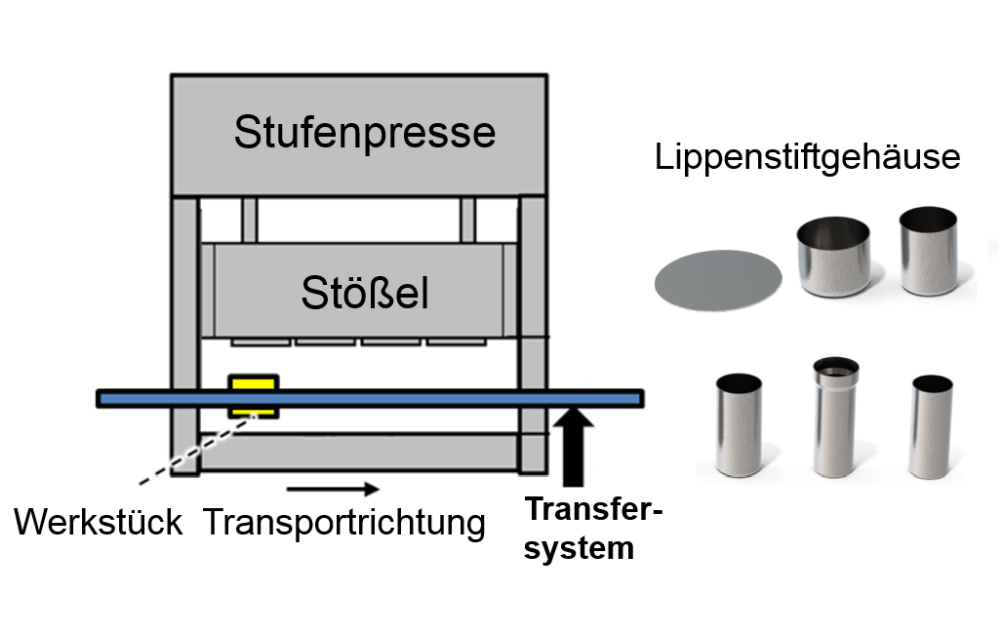

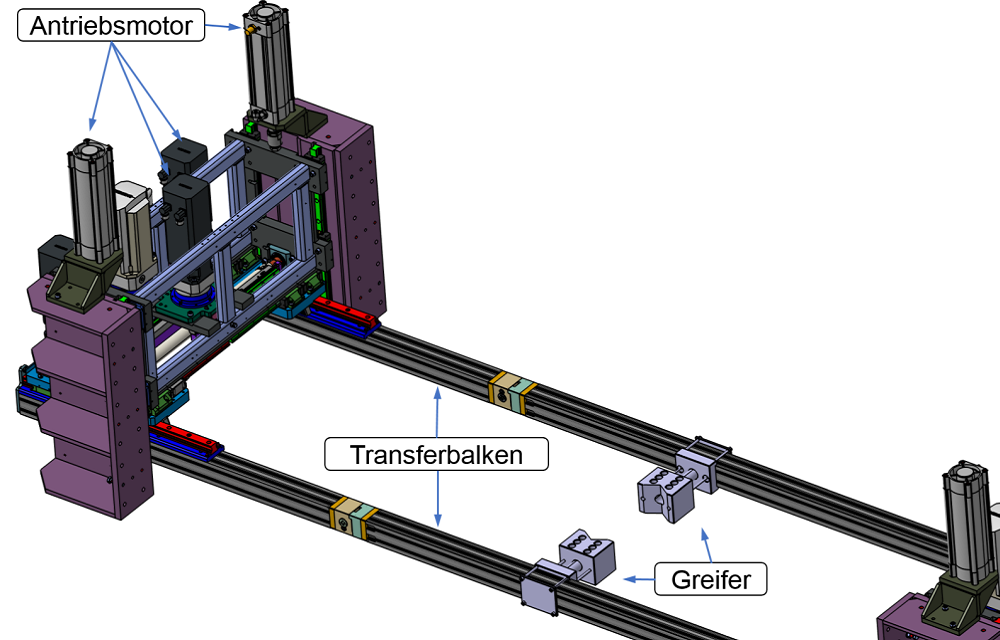

Stufenpressen dienen der Herstellung von Bauteilen, die aufgrund ihrer komplexen Geometrie nicht in einem Umformschritt gefertigt werden können (siehe Bild 2). Um die erforderliche Geometrie zu erreichen, durchläuft das Blechwerkstück mehrere aufeinanderfolgende Umformoperationen. Die Einteilung des Blechverarbeitungsprozesses in mehrere Stufen ist auf die begrenzte Umformbarkeit des Blechwerkstoffes zurückzuführen. Das zu fertigende Bauteil wird mittels eines Transfersystems in den Prozessnebenzeiten vollautomatisch von einer Umformstufe zur nächsten transportiert. Ein Transfersystem (siehe Bild 3) besteht aus zwei Transferbalken, welche mit Greifern ausgestattet sind, sodass mit der Schließbewegung die Bauteile erfasst, anschließend angehoben und zur nächsten Stufe transportiert werden können. Dabei wird die Bewegung der Transferbalken über Antriebsmotoren realisiert.

Zielkonflikt zwischen hoher Produktionsgeschwindigkeit und geringem Ausschuss

Die Ausbringungsrate der Presse kann unter anderem durch eine hohe Hubzahl gesteigert werden, was zu kurzen Prozessnebenzeiten führt. Demzufolge müssen Transfersysteme mit hoher Geschwindigkeit betrieben werden, was den Bauteiltransport erschwert. Transfersysteme stellen schwingfähige Strukturen dar, sodass hohe Geschwindigkeiten und Beschleunigungen zu einer starken Schwingungsanregung führen. Mit zunehmender Dynamik wird diese Problematik intensiviert. Schwingungen in Transfersystemen können zu geometrischen Ungenauigkeiten der Bauteile oder zu einem Herausfallen des Bauteils im Prozess führen. Pressenbetreiber stehen somit vor der Herausforderung schwingungsbedingt erhöhten Ausschuss und Maschinenausfälle bei einer hohen Produktionsgeschwindigkeit zu vermeiden. Diese Herausforderung stellt neue Anforderungen an Transfersysteme und macht eine Dämpfung der Schwingungen notwendig, um so Transfersysteme an die schnell wechselnden Produktionsrandbedingungen anpassen zu können.

Heute: Schwingungsdämpfung mittels komplexer Regelstrukturen

Um die Schwingungsanregungen während des Bauteiltransfers zu vermindern, sind bereits verschiedene Lösungsansätze bekannt. Die konventionelle Vorgehensweise ist die Verwendung von speziell angepassten Bewegungsprofilen für Transfervorgänge. Dies ist jedoch enorm zeitaufwändig und bei Schwingungen in mehrachsigen Transfersystemen nicht ausreichend, da prozessbedingte Störfaktoren nicht vorhersehbar sind. Um dieser Herausforderung entgegenzuwirken, können Schwingungen in mehrachsigen Transfersystemen aktiv gedämpft werden. Dazu wird auf Basis des Schwingverhaltens des Transfersystems ein analytisches Modell aufgestellt. Anhand dieses Modells werden Näherungswerte berechnet, um die Antriebsmotoren des Transfersystems den Schwingungen entgegen zu regeln. Für jedes Transfersystem muss eine eigene Regelstruktur entwickelt werden. Dies hat zur Folge, dass die Entwicklung und Inbetriebnahme von entsprechenden Transfersystemen bisher mit hohem Aufwand verbunden ist.

Schwingungsminimierung mittels eines selbstlernenden Algorithmus

Derzeit entwickeln die Wissenschaftler am Institut für Umformtechnik und Umformmaschinen (IFUM) im Rahmen eines Forschungsprojekts ein neues Verfahren, welches die Transferkinematik in Abhängigkeit des vorliegenden Schwingverhaltens optimiert. Die Innovation gegenüber existierenden Lösungsansätzen liegt in der Verwendung eines selbstlernenden Optimierungsalgorithmus, welcher ohne detaillierte Kenntnisse der zu optimierenden Systeme auskommt.

Für den Optimierungsalgorithmus muss zunächst eine Zielfunktion definiert werden. In Bezug auf die vorliegende Problemstellung ist das Ziel die Schwingungen des Transfersystems samt der zu transportierenden Werkstücke auf ein Minimum zu reduzieren. Der Algorithmus durchläuft mehrere Wiederholungen und nähert sich mit Hilfe gewichteter Zufallswerte dem optimalen Betriebspunkt an. Gewichtet bedeutet in diesem Zusammenhang, dass nur Werte für nachfolgende Wiederholungen übernommen werden, die eine Besserung der zuvor definierten Problematik hervorrufen. Untersuchungen am IFUM haben gezeigt, dass solche Algorithmen in der Lage sind sich während des laufenden Betriebs in relativ kurzer Zeit auf mögliche Änderungen, wie in diesem Fall etwa den Transport anders dimensionierter Bauteile, einzustellen.

Automatische Schwingungsminimierung im Prozess

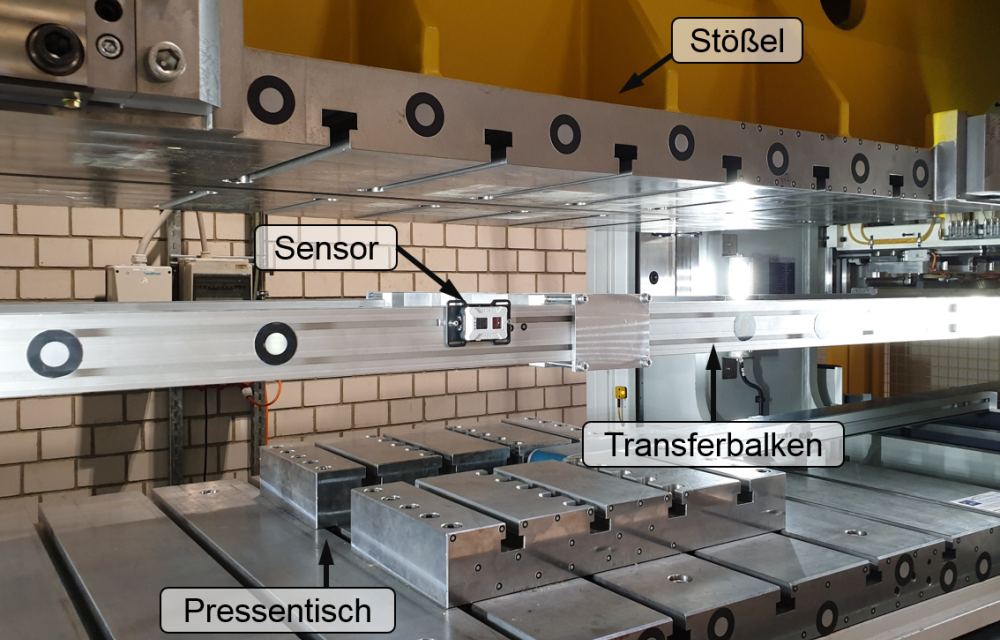

Die Transferschwingungen müssen zunächst mit Hilfe geeigneter Sensorik erfasst werden. Dazu werden Beschleunigungssensoren an den Transferbalken befestigt (siehe Bild 4) und drahtlos mit einem externen Rechner verbunden, auf dem der Optimierungsalgorithmus läuft. Der Algorithmus erzeugt Antriebssignale für die Motoren, welche das Transfersystem den Schwingungen entgegen bewegen. Mit Hilfe einer Überlagerung der Transferschwingungen mit antriebsseitig erzeugten Interferenzschwingungen wird eine schwingungsarme Transferkinematik erzielt. Auf verschiedene Eingangskinematiken resultieren unterschiedliche Systemantworten. Nur Kinematiken, die die geringsten Schwingungsanregungen hervorrufen, werden zur Bildung neuer Kinematiken übernommen. Dieser Wiederhol-Vorgang wird dann unterbrochen, wenn der gewünschte Zustand oder aber eine maximale Anzahl an Wiederholungen erreicht ist.

Nutzen für Unternehmen

Mit Hilfe der erzielten Ergebnisse können Unternehmen, welche Transfersysteme in der Produktion verwenden, Taktzahlen der Transfervorrichtungen erhöhen und somit die Produktivität und Wirtschaftlichkeit der damit verbundenen Produktionsanlagen steigern. Weiterhin können in der Produktion eingesetzte Transfersysteme mit dem System zur Optimierung der Transferkinematik nachgerüstet werden. Die Optimierung der Sollkinematik von Transfersystemen kann praktisch unmittelbar und mit geringem Aufwand erfolgen.