Wie können Fahrzeuge energie- und der Prozess ihrer Herstellung ressourceneffizienter gestaltet werden? Diesen Fragen geht der Forschungsverbund „Massiver Leichtbau“ nach, der sich aus elf nationalen Forschungseinrichtungen zusammensetzt. Das gemeinsame Ziel ist es, durch Verfahren der Massivumformung, belastungs- und gewichtsoptimierte Bauteile für Fahrwerk und Antriebstrang herzustellen und weiterzuverarbeiten. Dabei wird der ganze Lebenszyklus – von der Produktentstehung bis zur Nutzung – auf den Prüfstand gestellt. Die interdisziplinäre Zusammenarbeit erfolgt sowohl zwischen den Instituten als auch mit zahlreichen Unternehmen aus der Zuliefererindustrie. Das Institut für Umformtechnik und Umformmaschinen (IFUM) schmiedet innerhalb des Forschungsverbunds einen Zahnkranz, der in weiteren Teilprojekten zu einem Mehrkomponentenzahnrad gefügt wird.

Leichtere Zahnräder für die Automobilindustrie

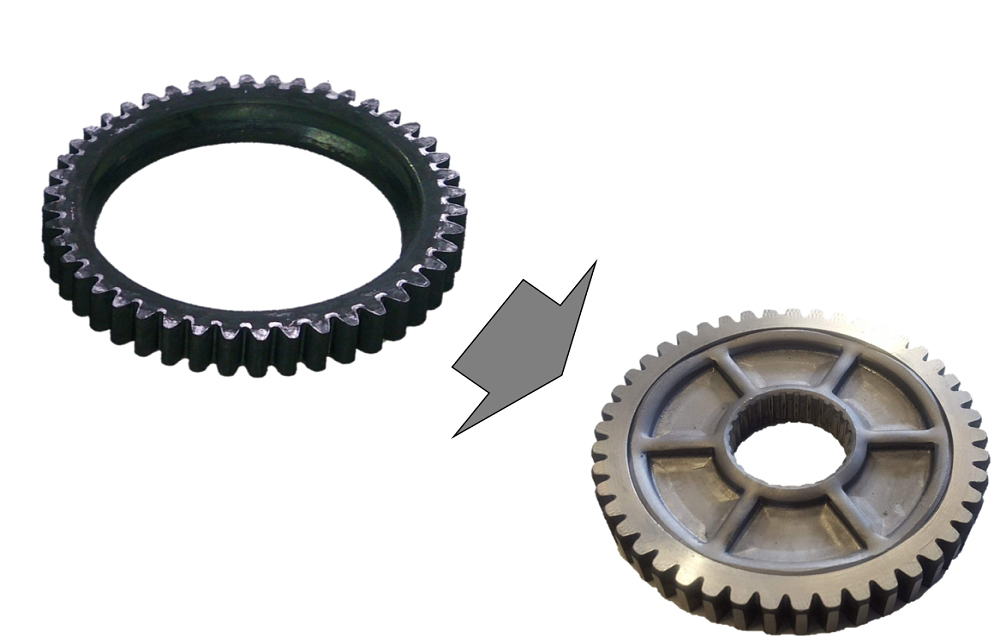

Das Zahnrad, das vom Forschungsverbund entwickelt wird, soll in der Automobilindustrie zum Einsatz kommen. Es fungiert dort dann als Gangrad im Getriebe. Bislang konnten Zahnräder nur aus einem Werkstoff mit gefräster Verzahnung hergestellt werden: also aus einer Komponente bestehend. Der Nachteil dieser Zahnräder ist, dass sie schwerer sind und damit ineffizienter als die Zahnräder, die durch den Forschungsverbund entstehen. Das IFUM stellt Teile mit geschmiedeter Verzahnung her, die im Gegensatz zu den bisher verwendeten Komponenten optimierte Eigenschaften besitzen.

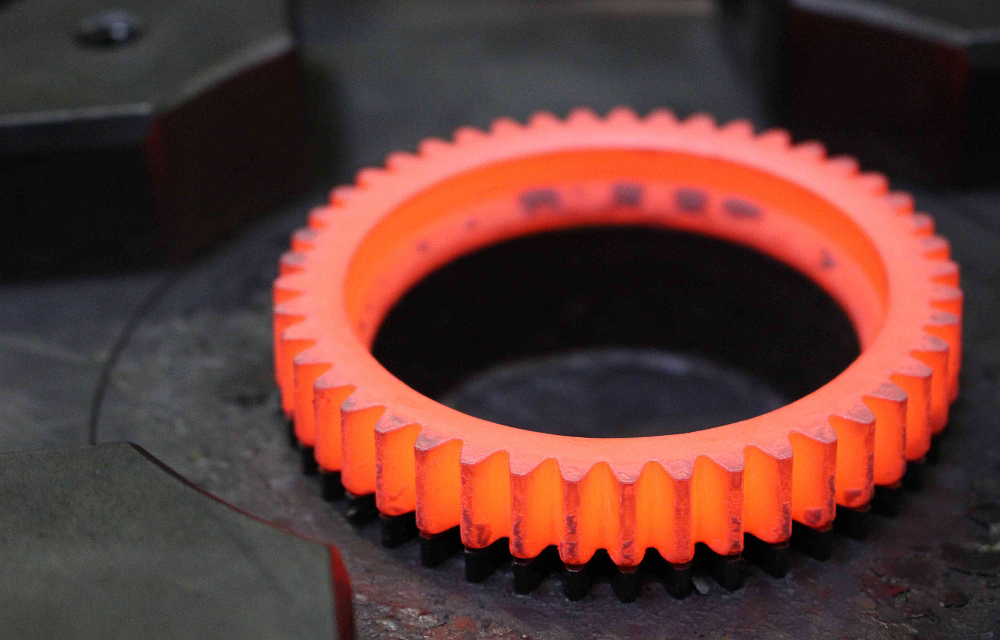

Herstellung der Zahnkränze durch thermomechanisches Präzisionsschmieden

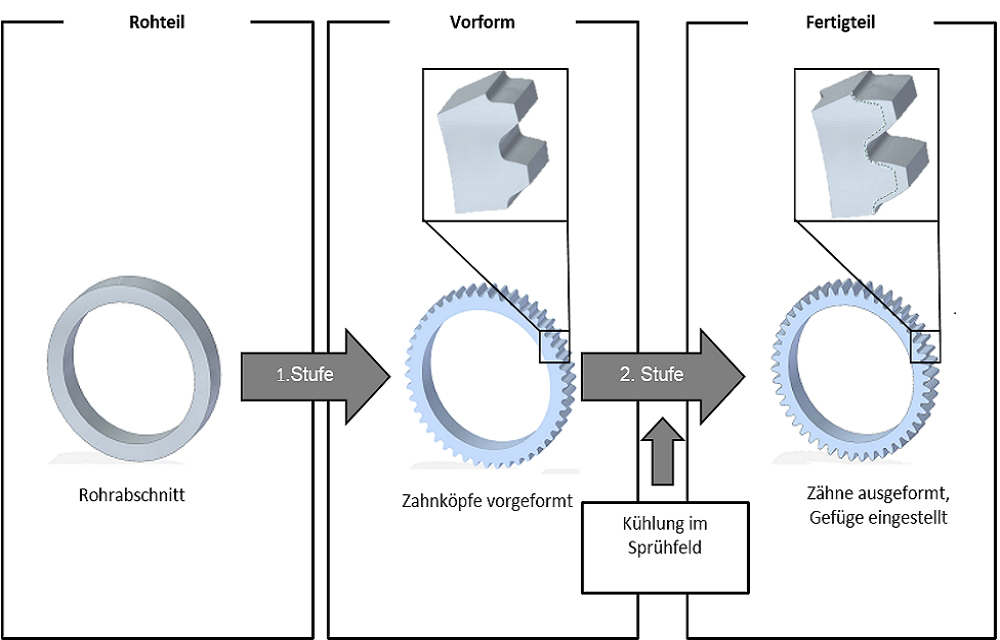

Das Präzisionsschmieden bezeichnet das Umformen von Halbzeugen zu endkonturnahen Bauteilen ohne Grat. In einer thermomechanischen Behandlung werden die Einflüsse auf die Mikrostruktureigenschaften des Werkstoffes aus der thermischen Prozessroute und der mechanischen – also der Umformung – gezielt genutzt, um ein feinkörniges Gefüge einzustellen. Das IFUM kombiniert diese Ansätze bei der Herstellung des Zahnkranzes. In einem zweistufigen Prozess wird zunächst aus einem ringförmigen Rohteil eine Vorform geschmiedet. An dieser sind die Zahnköpfe bereits vollständig ausgeformt und die spätere Bauteilhöhe eingestellt. In der Fertigformstufe wird der vorverzahnte Ring aufgeweitet, wodurch die Zahnfußbereiche ausgeformt werden und der finale Außendurchmesser erreicht wird. In dieser Nachformoperation findet auch die thermomechanische Behandlung statt. Dazu wird das Bauteil vor der zweiten Umformung, mithilfe eines druckluftbetriebenen Gasdüsenfeldes abgekühlt, wodurch ein metastabiler, austenitischer Gefügezustand erreicht wird. Die durch die Umformung eingebrachten Versetzungen werden daraufhin bei der Rückumwandlung in die Raumtemperaturmodifikation durch Bildung eines feinkörnigen Gefüges abgebaut. In Abbildung 2 ist dieser Ablauf dargestellt.

Innovationen: Korngröße und Bauteileigenschaften

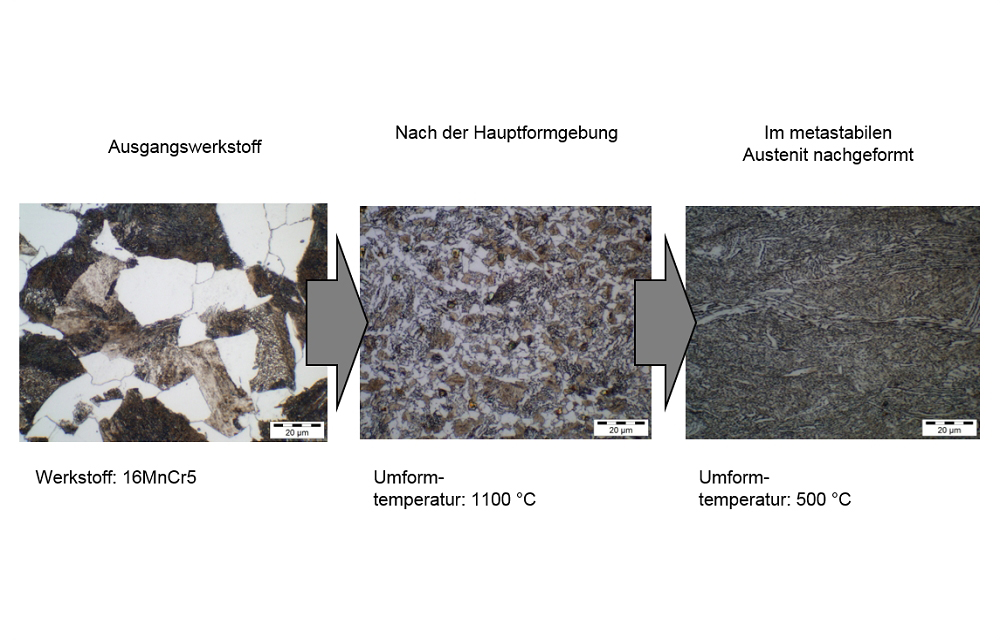

Die wesentliche Veränderung, die dieser Prozess mit sich bringt, ist die signifikante Verringerung der Korngröße. Schon während der Vorformstufe wird eine deutliche Kornfeinung erreicht. Diese kann durch die thermomechanische Nachformoperation noch weiter ausgebaut werden. Durch das thermomechanische Präzisionsschmieden wird das Gefüge also feinkörniger und folglich werden verbesserte Eigenschaften erreicht: Die Zähigkeit des Zahnkranzes wird durch die thermomechanische Behandlung gesteigert und die Festigkeit durch das Schmieden. Dementsprechend ist das Bauteil weniger versagensanfällig als das ursprünglich verwendete. In Bild 3 ist zu erkennen, wie sich die Gefügestrukturen über die einzelnen Prozessschritte entwickeln. Dabei ist im linken Teil der Abbildung das Gefüge des Ausgangswerkstoffes dargestellt. Für die Untersuchungen wurden verschiedene Einsatzstähle herangezogen.

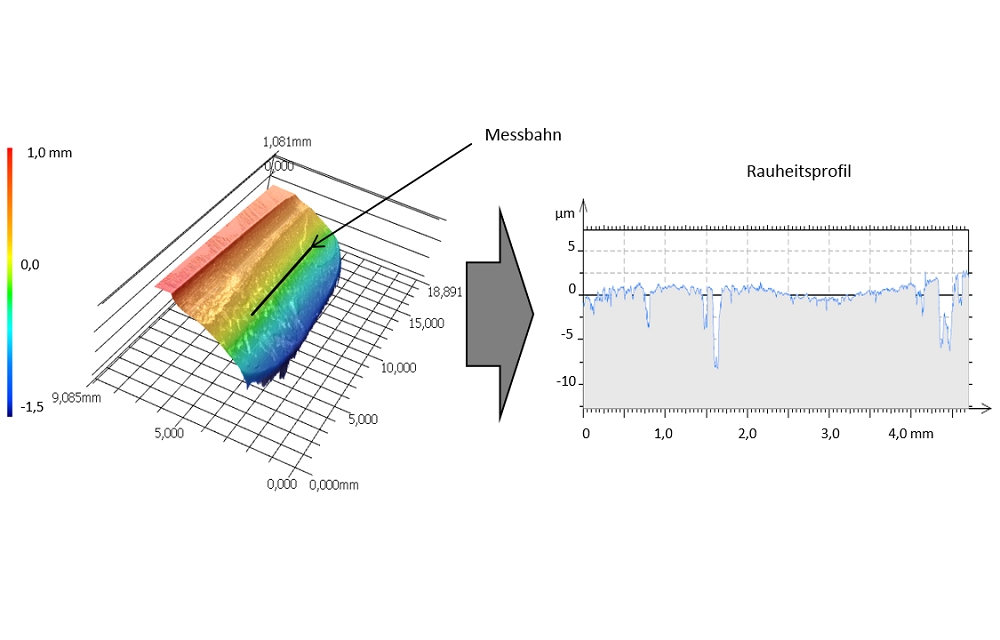

Neben dem thermomechanischen Einfluss auf die Werkstoffeigenschaften hat der Prozess auch Einfluss auf die Formabweichung der Bauteile und auf deren Oberfläche. Die Auswertung der geometrischen Eigenschaften der Zahnkränze hat ergeben, dass die Nachformung im metastabilen Austenit zu einer verbesserten Konturtreue führt, als bei einer Kalibrierung bei gleicher Temperatur erst nach der Phasenumwandlung. Eine verbesserte Konturtreue führt zu genaueren Bauteilen, daher ist weniger Nachbearbeitungsaufwand nötig und der Prozess wird ressourceneffizienter. Mit dem Verfahren der Nachformung im metastabilen Austenit konnten darüber hinaus auch verbesserte Oberflächenqualitäten der geschmiedeten Zahnkränze gegenüber der Referenzgruppe erreicht werden. Bei Untersuchungen an den Zahnflanken konnte für alle untersuchten Werkstoffe eine Verbesserung des Mittenrauwertes von bis zu 45 Prozent auf einen Wert von Rz 4,5 gezeigt werden. Ein verbesserter Mittenrauwert führt zu einem reduzierten Zerspanungsaufwand, weshalb die Ressourceneffizienz weiter gesteigert werden kann.