Können Faserverstärkte Kunststoffe (FVK) Metallbauteile ersetzen? Bisher nicht – in der Großserienfertigung dominieren zum heutigen Zeitpunkt Verfahren zur Herstellung von Blechbauteilen, weil sich diese durch eine hohe Produktivität auszeichnen.

Faserverstärkte Kunststoffe haben zwar ein großes Leichtbaupotenzial, können in Sachen Wirtschaftlichkeit aber noch nicht mithalten. Die Verarbeitungszeiten und somit die Bauteilkosten konnten zwar bereits deutlich reduziert werden, indem duroplastische durch thermoplastische Kunststoffe ersetzt wurden. Allerdings sind die Kosten für ein Bauteil aus carbonfaserverstärktem Kunststoff (CFK) immer noch um den Faktor 7 bis 9 höher als für ein vergleichbares Stahlbauteil.

Hybridbauteile aus Metall und FVK

Ein Ansatz, diesen Konflikt zu lösen, liegt in der Kombination der Vorzüge beider Materialien. So können metallische Bauteile in hochbelasteten Bereichen gezielt mit FVK verstärkt werden. Hierdurch kann die Bauteilsteifigkeit deutlich erhöht und das Bauteilgewicht gesenkt werden. Sowohl vom Stahl als auch vom kostenintensiven CFK werden nur die jeweils notwendigen Materialmengen eingesetzt. Ihre mechanischen Eigenschaften werden in jedem Bereich des Bauteils optimal genutzt.

Bisher werden derartige Hybridbauteile mit Hilfe von variothermen Werkzeugen gefertigt. Hierfür werden die Zuschnitte der einzelnen Materialkomponenten in einem Werkzeug aufgeheizt, sodass die Kunststoffkomponenten auf Schmelztemperatur erwärmt werden. Erst dann beginnt die eigentliche Umformung. Anschließend wird das Werkzeug mittels einer Wasserkühlung abgekühlt, die Kunststoffkomponenten erstarren und das Bauteil kann entnommen werden. Ein derartiger Vorgang dauert circa fünf Minuten – viel zu lang für die Großserienfertigung.

Ziel: Herstellungszeit reduzieren

Verarbeitungsprozesse, die sich für die Großserie eignen, existieren derzeit noch nicht. An einer Lösung arbeiten derzeit Wissenschaftler des Instituts für Umformtechnik und Umformmaschinen (IFUM) und des Instituts für Montagetechnik (match) der Leibniz Universität Hannover.

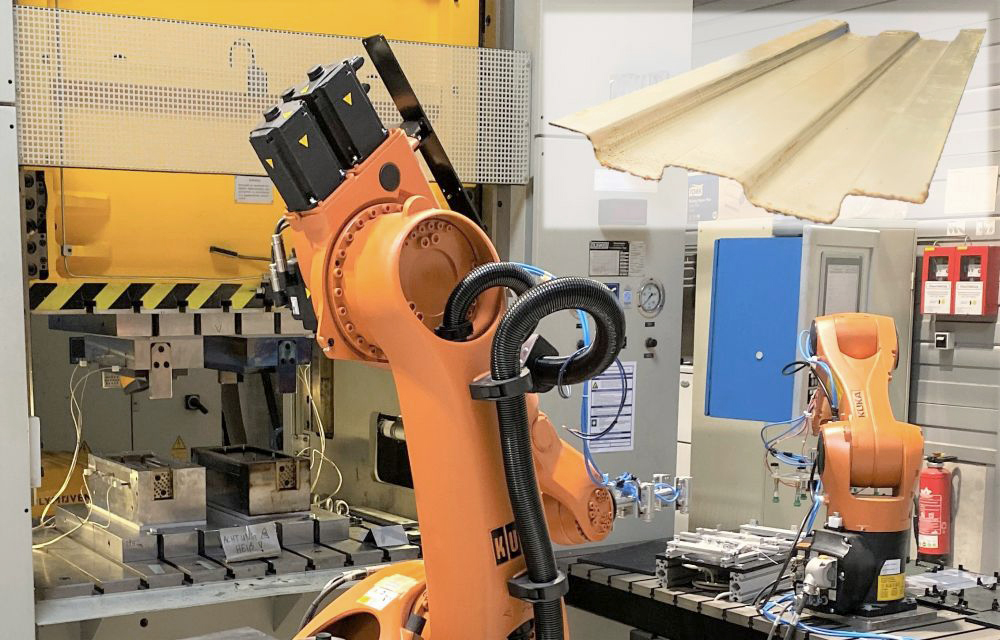

Ziel der Wissenschaftler ist es, die Herstellzeiten für Hybridbauteile erheblich zu reduzieren. Dazu wurde am IFUM ein neues Fertigungskonzept umgesetzt. Im Rahmen des Forschungsvorhabens „Belastungsgerechte FVK/Metall-Verbunde“ haben die Wissenschaftler einen Versuchsaufbau entwickelt. Dieser besteht aus zwei Robotern (Bild 2) und einem zweigeteilten isothermen Werkzeug, welches in einer Hydraulikpresse des IFUM integriert wurde (Bild 3). Mit diesem Versuchsaufbau werden Sandwichbauteile hergestellt, welche an die Geometrie eines Dachquerträgers angelehnt sind. Die Bauteile bestehen aus 0,3 mm dicken DC03-Deckblechen, zwei Schichten PA6-Folie und vollimprägnierten unidirektionalen CFK-Tapes im Kern.

Fertigung im 30-Sekunden-Takt

Zu Beginn des Prozesses stapelt der erste Roboter die einzelnen Komponenten und fügt diese punktuell. Dadurch wird ein Verrutschen der einzelnen Schichten während des weiteren Handlings vermieden. Anschließend werden die gestapelten Materialien vom zweiten Roboter mit einem Magnetgreifer in das Erwärmungswerkzeug eingelegt, welches permanent auf 270 °C beheizt wird, und die Umformpresse wird geschlossen. Dabei erreicht die PA6 Folie in weniger als fünf Sekunden Schmelztemperatur. Das Werkzeug wird daraufhin wieder geöffnet und der Roboter transferiert das erwärmte Sandwich nun in die Umformstufe des Werkzeuges, welche auf 100 °C beheizt wird und legt wieder einen neuen Stapel zum Erwärmen in das Erwärmungswerkzeug.

Die Temperatur des Umformwerkzeuges ist so gewählt, dass das Sandwichhalbzeug zum einen umgeformt werden kann und zum anderen der Kunststoff erstarrt, sodass der Roboter das Bauteil sofort nach dem Öffnen der Presse wieder entnehmen kann. Die Hybridbauteile können mit diesem Vorgehen im 30-Sekunden-Takt hergestellt werden (siehe Video).

Untersuchung der Bauteilqualität

Für die erfolgreiche Bauteilherstellung ist das Temperatur-Zeit-Management von entscheidender Bedeutung. Beide Werkzeuge werden jeweils mit einer Heizspirale beheizt und verfügen über Thermoelemente zur Temperaturüberwachung. Die Temperatur des Erwärmungswerkzeuges liegt mit 270 °C knapp unter der Zersetzungstemperatur des PA6-Kunststoffes. Hierdurch können Temperaturverluste durch den Transfer zur Umformstufe kompensiert werden, da der Kunststoff ansonsten bei 220 °C wieder anfängt zu erstarren.

Im weiteren Verlauf des Projektes untersuchen die Wissenschaftler, welchen Einfluss die Temperatur der Umformstufe, die Haltezeit im Werkzeug sowie die Pressenkraft auf die Bauteilqualität haben. Hierfür wurden Drei-Punkt-Biegeversuche durchgeführt und die Hybridbauteile mit einem monolitischen Stahlbauteil verglichen. Erste Vergleiche zeigten eine Steigerung der spezifischen Belastbarkeit von 12,7 %. Ferner werden Mikroskopieaufnahmen zur Detektion von Lufteinschlüsse durchgeführt, um somit die Qualität des Konsolidierungsprozesses zu beurteilen.

Förderhinweis

Das IGF-Vorhaben 19603 N der Europäischen Forschungsgesellschaft für Blech (EFB) e. V. wird über die Arbeitsgemeinschaft industrieller Forschungsvereinigungen (AiF) im Rahmen des Programms zur Förderung der industriellen Gemeinschaftsforschung und -entwicklung (IGF) vom Bundesministerium für Wirtschaft und Energie aufgrund eines Beschlusses des Deutschen Bundestages gefördert. Der Autor dankt der AiF und der EFB für die Förderung. Weiterer Dank gilt den Mitgliedsunternehmen der projektbegleitenden Ausschüsse und ihren Vertretern für die Unterstützung des Projektes und die gute Zusammenarbeit.