Metall-Textil-Hybridwerkstoffe finden heute in zahlreichen Branchen Anwendung, zum Beispiel in der Automobil- und Bauindustrie sowie in der Luft- und Raumfahrttechnik. Insbesondere das geringe Gewicht und die funktionalen Eigenschaften machen diese Leichtbauwerkstoffe zunehmend attraktiv. Weltweit steigt der Anteil der pro Fahrzeug verbauten Textilien stetig. In einem modernen Personenkraftwagen sind mittlerweile etwa 30 Kilogramm Textilien enthalten.

Hybridwerkstoffe zur Schall- und Wärmedämmung

Aufgrund ihrer guten Dämmungs- und Dämpfungseigenschaften werden Textilien im Automobilbau vielfach auf Blechbauteile aufgebracht. Auf diese Weise schallgedämmte Karosserieteile wie die Fahrgastzelle und der Motorraum sorgen für eine deutlich geringere akustische Belastung der Insassen. Dadurch steigt der Fahrkomfort. Zudem isolieren die Textilien den Innenraum auch thermisch. Vor allem bei Elektroautos ist dies von Vorteil, da diese wenig Motorabwärme produzieren. Zur Erwärmung der Fahrgastzelle besitzen Elektrofahrzeuge deshalb eine Zusatzheizung.

Noch sind Metall-Textil-Hybridwerkstoffe (auch Verbundwerkstoffe genannt) allerdings relativ teuer und nicht immer in ausreichender Menge am Markt erhältlich. Ein Grund hierfür ist das aufwendige Herstellungsverfahren. Gerade in der Serienfertigung lassen sich diese Hybridwerkstoffe noch nicht effizient einsetzen. Zum einen erfordern die Fügepartner eine lange Fixierung zur Aushärtung der Klebstoffe – und zum anderen ist die Festigkeit der Fügeverbindungen vergleichsweise niedrig.

Laserstrukturierte Metalloberflächen erhöhen die Festigkeit

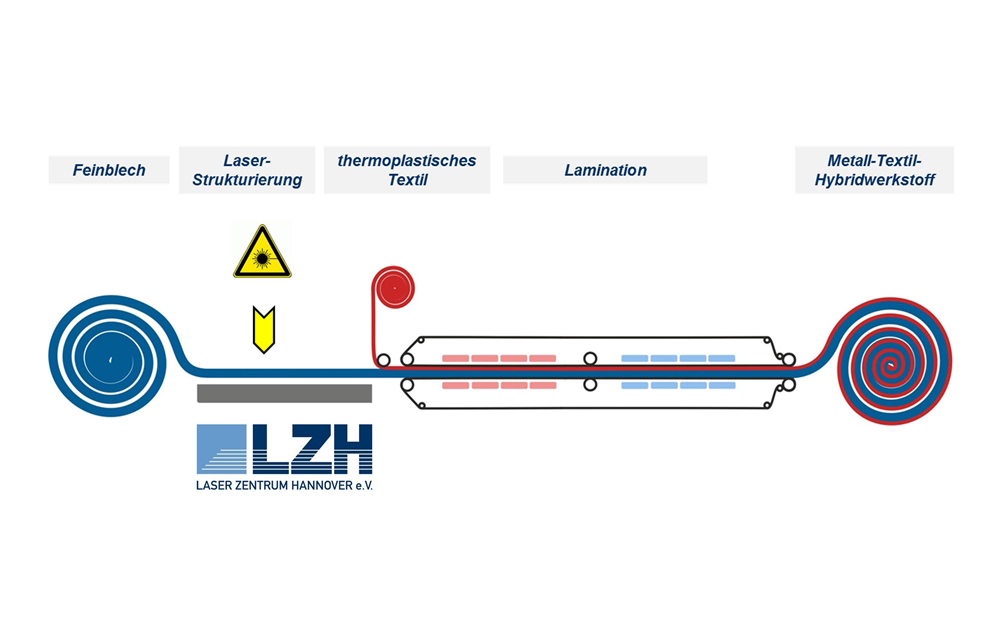

An einem verbesserten Herstellungsprozess, der ohne Klebstoff auskommt, arbeitet das LZH derzeit mit vier Partnern aus Tschechien und Deutschland. Das Ziel der Forscher ist, die im Vorprojekt „MeTexCom“ entwickelten Metall-Vliesstoff-Verbundwerkstoffe für den breiten industriellen Einsatz zu optimieren.

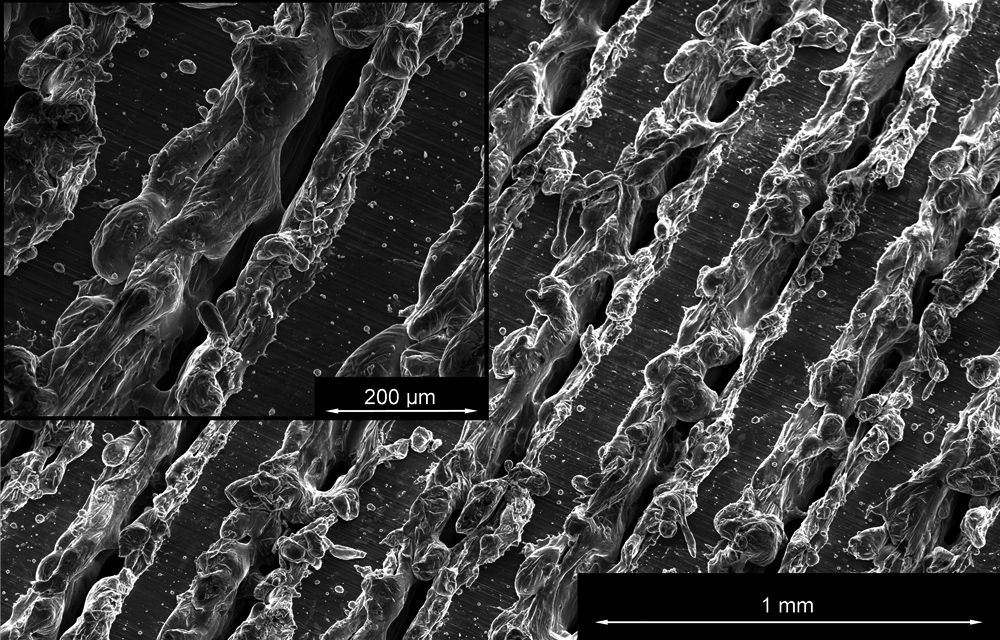

Der textile Fügepartner ist dabei ein thermoplastischer Vliesstoff, der Polyesterfasern mit einer niedrigeren Schmelztemperatur enthält. Ein Festköperlaser im Dauerstrichbetrieb raut zunächst die Oberfläche der Feinbleche auf, indem er Mikro- und Nanostrukturen einbringt. Anschließend wird das Metall erwärmt und unter Druck mit dem Textil gefügt. Bei diesem Vorgang schmilzt die Wärmeenergie des Feinblechs die Polyesterfasern auf, woraufhin diese eine Verbindung mit dem Metall eingehen.

Die so entstandene Fügeverbindung weist eine deutlich höhere Adhäsionsfestigkeit auf als konventionelle Klebeverbindungen. Im Vergleich zu unvorbehandelten Blechen steigt die Schälfestigkeit sogar um das Fünffache. Das bedeutet, dass diese Metall-Textil-Verbindung erheblich widerstandsfähiger gegen einwirkende Kräfte ist.

Niedrigere Kosten und bessere Umweltverträglichkeit

Neben der verbesserten Qualität bietet das neue Verfahren auch wirtschaftliche und ökologische Vorteile: Die Beschaffungskosten für das Bindemittel und der Prozessschritt des Klebens entfallen – dadurch sinkt der Aufwand für den Gesamtprozess. Außerdem reduziert sich ohne Klebstoff das Gewicht der Metall-Textil-Verbundwerkstoffe. Da diese aus recycelbaren Werkstoffen wie Aluminium und Edelstahl bestehen und sich sogar der Textilanteil wiederverwerten lässt, punkten sie zusätzlich bei der Umweltverträglichkeit.

Noch befindet sich das neue Herstellungsverfahren für diese Materialien im Versuchsstadium. Aber schlussendlich wollen die Projektpartner die Metallbahnen direkt ab Blechspule („Coil“) per Laser strukturieren und mit dem Textil fügen – und so einen kontinuierlichen Fertigungsprozess ermöglichen. Dadurch ließe sich der Prozess noch effizienter gestalten und die Kosten für die industriellen Anwender senken. Gelingt dies, gewinnen Metall-Textil-Verbundwerkstoffe in Zukunft weiter an Attraktivität.

Internationales Netzwerk zur Förderung des Mittelstands

Das Bundesministerium für Wirtschaft und Energie (BMWi) sowie das tschechische Ministerium für Industrie und Handel fördern das Projekt „Entwicklung von Aluminium-Textil-Verbunden mit verbessertem Adhäsionsverhalten durch Strukturierung von Aluminiumoberflächen mit anodischem WIG-Lichtbogenprozess oder CW-Laserprozess“ (MeTexCom2) im Rahmen des Collective Research NETworking (CORNET) Netzwerks bis April 2018. Dabei handelt es sich um einen Zusammenschluss von Ministerien und Förderträgern aus Europa, Kanada und Südamerika. In CORNET kombinieren die Partner nationale Fördermodelle mit dem Ziel, die Wettbewerbsfähigkeit kleiner und mittlerer Unternehmen (KMU) zu erhöhen.

Aus Deutschland sind an MeTexCom2 neben dem LZH das Sächsische Textilforschungsinstitut e.V. (STFI) und die Technische Universität Dresden beteiligt. Projektträger ist die Arbeitsgemeinschaft industrieller Forschungsvereinigungen „Otto von Guericke“ (AiF). Weitere Partner sind die tschechischen Firmen SVUM Joint-Stock Company und VUB A.S., die Verbände Forschungskuratorium Textil e.V., der Deutsche Verband für Schweißen und verwandte Verfahren e.V. (DVS) sowie der tschechische CLUTEX-Cluster of Technical Textiles.