Hochtemperaturwerkstoffe sind ein essenzieller Bestandteil in allen technischen Anwendungen, bei denen Bauteile dauerhaft extremen Temperaturen ausgesetzt sind. Da der Wirkungsgrad von thermischen Prozessen, wie in Flugtriebwerken, direkt von der Prozesstemperatur abhängt, ist die Weiterentwicklung leistungsfähiger Werkstoffe zwingend notwendig.

Hochtemperaturwerkstoffe

Eine wichtige Anwendung von Hochtemperaturwerkstoffen sind Hochdruckturbinenschaufeln von Flugtriebwerken. Sie sind die ersten Komponenten, die dem heißen Gasstrom aus der Brennkammer der Triebwerke ausgesetzt sind. Während des Betriebs erfahren diese neben Temperaturn von mehr als 1000 °C zusätzlich enorme mechanische Belastungen. Aktuell werden solche Hochleistungsbauteile vorwiegend aus Nickelbasissuperlegierungen gefertigt, die sich insbesondere aufgrund ihres hervorragenden Kriechverhaltens und ihrer Korrosionsbeständigkeit auszeichnen. Um die Effizienz von Flugtriebwerken weiter zu steigern, ist eine Erhöhung der Einsatztemperatur erforderlich. Nickelbasissuperlegierungen sind allerdings auf Einsatztemperaturen bis 1150 °C begrenzt. Für die weitere Steigerung der Effizienz ist die Entwicklung neuer Legierungen für Hochtemperaturanwendungen daher von besonderem Interesse.

Legierungssysteme auf Basis von Niob und Silizium bieten großes Potential, konventionelle Nickelbasissuperlegierungen für Hochtemperaturanwendungen zu ersetzen. Wissenschaftler und Wissenschaftlerinnen des Instituts für Werkstoffkunde (IW) der Leibniz Universität Hannover forschen im Rahmen eines Projektes der Deutschen Forschungsgemeinschaft (DFG) an dieser neuen Legierungsklasse für Hochtemperaturanwendungen.

Hochtemperaturlegierungen auf Basis von Niob-Silizium

Legierungen auf Basis von Niob und Silizium besitzen einen hohen Schmelzpunkt (über 1750 °C), eine vergleichsweise geringe Dichte (6,6 – 7,2 g/cm3) sowie eine sehr gute Hochtemperaturfestigkeit.

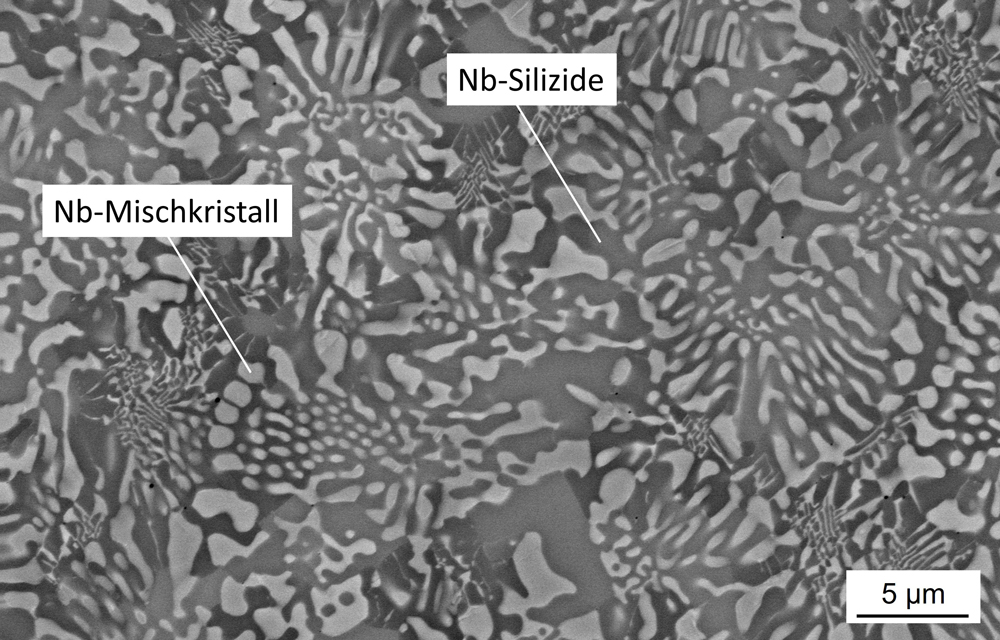

Die sogenannten Niob-MASC Systeme (Metal And Silicide Composites) zeichnen sich durch ihre besondere Mikrostruktur aus, welche sich aus einer duktilen Nb-Mischkristall-Matrix (NbSS) sowie darin verteilter, spröder Silizide (Nb5Si3, Nb3Si) zusammensetzt. Die Eigenschaftsprofile beider Phasen ergänzen sich: Die Nb-Matrix sorgt für eine gute Bruchzähigkeit, wohingegen die Silizide für die Hochtemperaturfestigkeit und die Oxidationsbeständigkeit im Werkstoff verantwortlich sind.

Um die Eigenschaften weiter aufeinander abzustimmen, konzentrieren sich aktuelle Forschungen auf das Legieren mit weiteren Elementen. Hierbei gelang es bereits, Eigenschaften wie die Kriechfestigkeit und Bruchzähigkeit durch die gezielte Zugabe von etwa Titan, Chrom, Aluminium und Hafnium deutlich zu verbessern. Dennoch ist die praktische Anwendung von Nb-MASC Legierungen derzeit beispielsweise durch die niedrige Bruchzähigkeit bei Raumtemperatur eingeschränkt, sodass innerhalb der letzten Jahre insbesondere Methoden zur Steigerung und Anpassung von Festigkeit und Zähigkeit an Aufmerksamkeit gewonnen haben.

Die Wissenschaftler und Wissenschaftlerinnen des IW beschäftigen sich mit der Frage, welche Auswirkung eine Partikelverstärkung auf die Ausbildung der Mikrostruktur und den damit einhergehenden mechanische Eigenschaften hat. Um der Frage nachzugehen, werden am IW zunächst Legierungen in Kleinstmengen mithilfe eines Lichtbogenschmelzverfahrens hergestellt und mit hochschmelzenden Partikeln im Nanometerbereich versetzt. Durch umfangreiche Analysen und Testverfahren wird anschließend der Wirkmechanismus der Partikel untersucht.

Hochreine Legierungen durch schwebende Schmelzen

Für eine gelungene Partikelverstärkung ist es von essenzieller Bedeutung, dass die Partikel gleichmäßig in der Legierung verteilt sind. Um dieser Anforderung gerecht zu werden, wird im Rahmen des Projektes erstmals die Herstellung von Nb-MASC Legierungen im Kaltwandinduktionstiegel unter Semi-Levitation erprobt. Dafür arbeitet das IW eng mit dem Institut für Elektroprozesstechnik (ETP) der Leibniz Universität Hannover zusammen, das über verschiedene Hochleistungs-Induktionsschmelzanlagen verfügt. Die Vorteile des Prozesses liegen neben der Herstellung von Proben in großem Maßstab in der hohen Reinheit der hergestellten Legierungen sowie der homogenen Elementverteilung.

Für den Schmelzprozess wird hierbei ein Tiegel verwendet, der aus wassergekühlten Kupfersegmenten besteht. Mithilfe eines wechselstromdurchflossenen Induktors wird ein Magnetfeld erzeugt, welches Wirbelströme innerhalb der Tiegelsegmente hervorruft. Das dadurch entstehende sekundäre Magnetfeld induziert Wirbelströme innerhalb des Materials und bewirkt damit eine Erwärmung.

Die stark voneinander abweichenden Schmelzpunkte der einzelnen Elemente stellen eine Herausforderung für den Schmelzprozess dar. Während Aluminium bereits bei 660 °C schmilzt und schon bei 1355 °C verdampft, geht Niob erst bei einer Temperatur von 2469 °C in den schmelzflüssigen Zustand über. Durch das geschickte Herstellen von Vorlegierungen zweier oder mehrerer Elemente können die Schmelzpunkte so weit angepasst werden, dass letztlich ein gemeinsames Aufschmelzen aller Komponenten möglich wird.

Durch die Wechselwirkung zwischen dem elektrischen Strom in der Schmelze und dem magnetischen Wechselfeld entstehen für den Prozess entscheidende elektromagnetische Kräfte, die sogenannten Lorentz-Kräfte. Sie bewirken eine starke Verformung der freien Oberfläche des flüssigen Metalls, wodurch die Schmelze nur eine begrenzte Kontaktfläche mit dem Tiegel aufweist. Aufgrund der hohen Wärmeabfuhr bildet sich am Tiegelboden eine dünne Schutzschicht aus erstarrter Schmelze, sodass eine Verunreinigung der Schmelze durch die Reaktion zwischen den reaktiven Refraktärmetallen wie Niob oder Titan mit dem Tiegelmaterial unterbunden wird.

Durch die zirkulierenden Schmelzeströmungen stellt diese Technologie einen vielversprechenden Ansatz für die notwenige homogene Verteilung der eingebrachten Partikel und damit für die Weiterentwicklung von Niob-MASC Legierungen dar.

https://phi-hannover.de/wp-content/uploads/2022/11/IW-Nb-18Si-Bild1-ETP.jpg