Leichtbau und Insassenschutz: Um beide Ziele zu erreichen, wird im Karosseriebau vermehrt das Presshärten eingesetzt. Pressgehärtete Bauteile aus dem Mangan-Bor-Stahl 22MnB5 weisen hohe Festigkeiten und Härten auf. Einsatz finden diese Bauteile hauptsächlich in sicherheitsrelevanten Teilen der Fahrgastzelle wie beispielsweise A-Säule, B-Säule, Tunnel und Schweller.

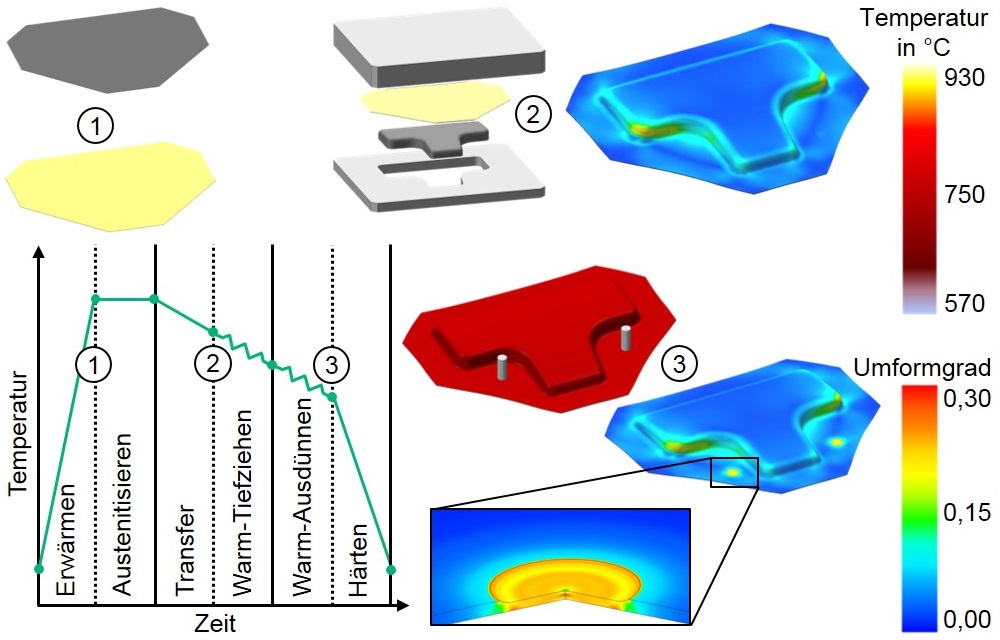

Das Presshärten kombiniert einen Umformprozess mit einer Wärmebehandlung im Umformwerkzeug. Dazu werden Platinen in einem Ofen auf Temperaturen über 900 °C erwärmt, um ein austenitisches Gefüge einzustellen. Anschließend werden die Platinen in das gekühlte Umformwerkzeug transferiert. Durch die gleichzeitige Umformung und schnelle Abkühlung werden Bauteile mit einem vollständig martensitischen Gefüge hergestellt – also Bauteile, die besonders hart sind.

Herausforderungen beim Fügen pressgehärteter Bauteile

Um das Einsatzgebiet pressgehärteter Bauteile zu erweitern, ist eine prozesssichere Verbindungstechnik unerlässlich. Wissenschaftler des Instituts für Umformtechnik und Umformmaschinen (IFUM) forschen deshalb an der Verbesserung der Fügbarkeit pressgehärteter Bauteile.

Bisher werden ultrahochfeste Bauteile im Karosseriebau per Widerstandspunktschweißen mit anderen Komponenten verbunden. Dabei treten Herausforderungen auf, wie zum Beispiel eine ungleichmäßige Schweißlinsenbildung mit fehlerhafter Anbindung bei Mehrblechverbindungen.

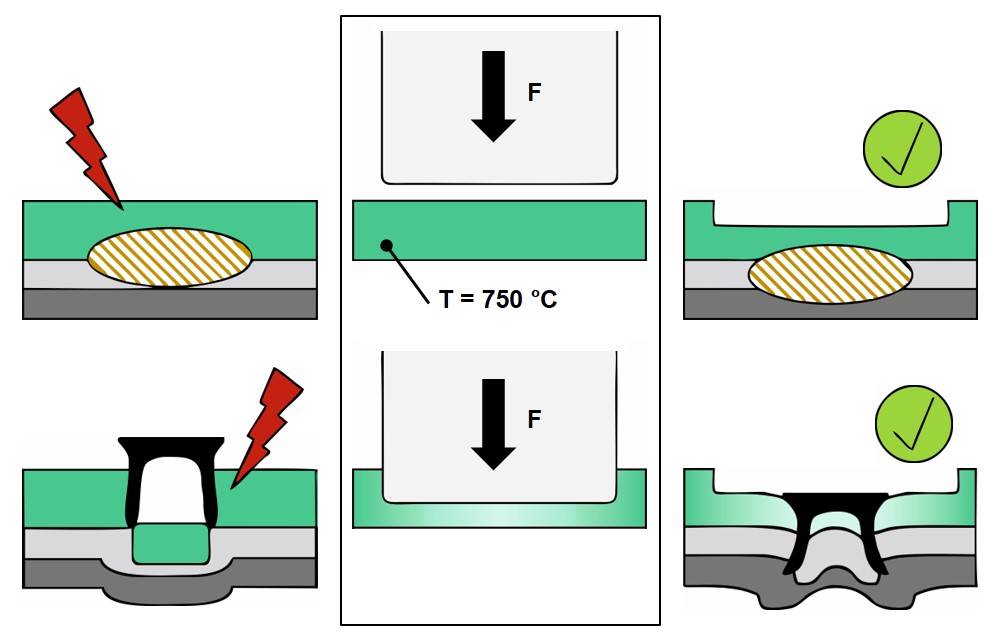

Mechanische Fügeverfahren wie das Stanznieten funktionieren aufgrund der hohen Härte der pressgehärteten Bauteile nur bei eingeschränkten Materialkombinationen oder nach einer Vorbehandlung des warmumgeformten Materials. Dazu wird häufig eine Anlassbehandlung durchgeführt, um die Härte des Werkstoffes zu senken. Dies stellt allerdings einen zusätzlichen Verfahrensschritt dar, welcher die Prozesszeit verlängert und die Kosten erhöht.

Reduzierung der Härte durch lokale Deformation

Eine Möglichkeit, das Gefügeumwandlungsverhalten von Stählen zu ändern, ist eine thermo-mechanische Behandlung. Durch eine lokale Deformation des austenitisierten Werkstoffs lässt sich weicher Ferrit erzeugen.

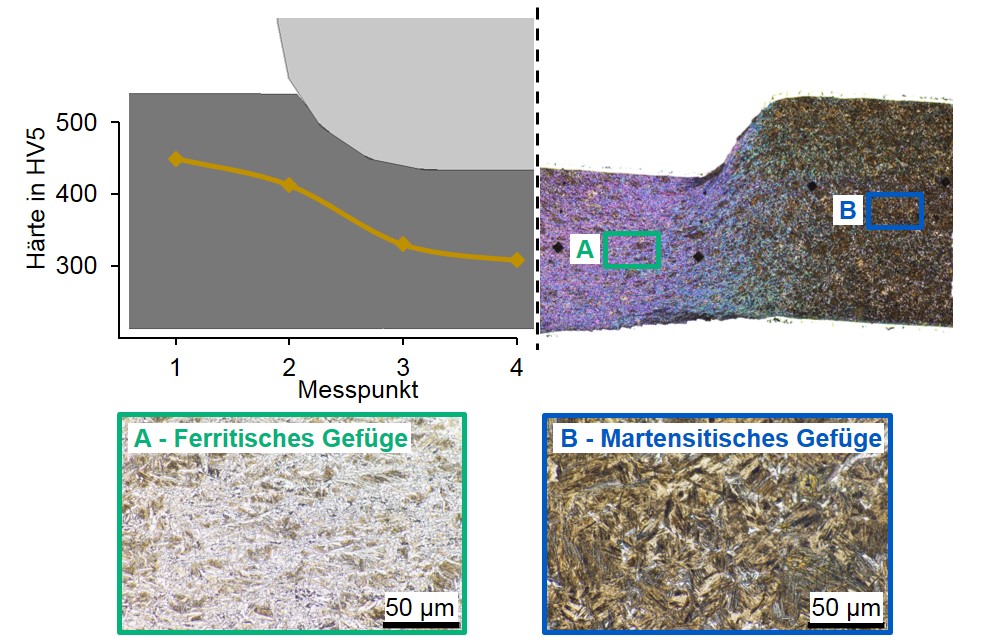

Bei dem Mangan-Bor-Stahl 22MnB5 ist bei einer Deformation von 10 % eine kritische Abkühlgeschwindigkeit von 50 K/s nötig, um ein vollständig martensitisches Gefüge einzustellen. Ohne eine Deformation genügt eine deutlich langsamere Abkühlung, um den Werkstoff zu härten: Die kritische Abkühlgeschwindigkeit beträgt dann nur 27 K/s.

Diesen Effekt machen sich die Wissenschaftler des IFUM zunutze. Wird das Bauteil mit 40 K/s abgekühlt, stellt sich in den deformierten Bereichen weicher Ferrit ein, in den undeformierten Bereichen bildet sich hingegen harter Martensit.

Richtige Prozessführung ist entscheidend

Auf diese Weise gebildeter Ferrit wird auch deformationsinduzierter Ferrit genannt. Seine Entstehung wird durch verschiedene Parameter beeinflusst – etwa über die Umformtemperatur, den Umformgrad, die Umformgeschwindigkeit sowie die Abkühlgeschwindigkeit.

Die Wissenschaftler des IFUM erforschen zunächst in Laborversuchen das Prozessfenster, in welchem deformationsinduzierter Ferrit entsteht und das mit der konventionellen Prozessroute vereinbar ist. In den Versuchen können die Parameter Umformtemperatur, Umformgrad, Umformgeschwindigkeit sowie Abkühlgeschwindigkeit gezielt eingestellt und ihr Einfluss auf die Bildung von deformationsinduziertem Ferrit untersucht werden. So haben die Wissenschaftler beispielsweise herausgefunden, dass sich ausreichend deformationsinduzierter Ferrit nur bei einer Umformtemperatur zwischen 650 und 800 °C bildet.

Das in den Laborversuchen ermittelte Prozessfenster übertragen die Wissenschaftler nun auf den Umformprozess durch Modellversuche.

IFUM-Forscher arbeiten an technischer Umsetzung des Prozessfensters

Durch die zusätzliche Einbringung einer Deformation steigt der Kraftbedarf der gesamten Umformung. Daher legen die Wissenschaftler des IFUM die am besten geeignete Werkzeuggeometrie mit Hilfe einer Finite-Elemente-Analyse aus. Sie untersuchen verschiedene Stempelgeometrien und Prozessparameter zum Einbringen der Ausdünnungen in numerischen Simulationen.

Um die zusätzliche Kraft zur Erzeugung des deformationsinduzierten Ferrits zu minimieren und die maximal mögliche Anzahl der Stempel für das spätere Umformwerkzeug abzuschätzen, optimieren die Wissenschaftler beispielsweise Stempeldurchmesser und Kantenradien. Das zuvor experimentell ermittelte Prozessfenster fließt in Form von Randbedingungen in das Simulationsmodell ein. Gegen Ende des Forschungsprojekts wollen die Wissenschaftler ein Demonstratorwerkzeug fertigen und in Betrieb nehmen.

Nutzen der Forschungsergebnisse für industrielle Anwender

Durch das Einbringen von Deformationen wird der ansonsten gehärtete Werkstoff lokal ausgedünnt und entfestigt. Dadurch wird die Fügbarkeit entscheidend verbessert – sowohl bei thermischen Fügeverfahren wie dem Widerstandspunktschweißen als auch bei mechanischen Fügeverfahren wie dem Stanznieten für ultrahochfeste Karosseriebauteile.

Bisher ist vor dem Fügen eine Anlassbehandlung des pressgehärteten Bauteils nötig, was einen zusätzlichen Prozessschritt darstellt. Durch die lokale Ausdünnung und Entfestigung kann dieser Arbeitsschritt künftig wegfallen. Dadurch wird die Herstellung von lokal entfestigten, pressgehärteten Bauteilen wirtschaftlicher und für eine breitere Anwendung verfügbar. Zudem wird im Produktionsprozess Energie eingespart.

Förderhinweis

Das Vorhaben 19797 BG der Forschungsvereinigung Stahlanwendung (FOSTA) e.V. wird über die Arbeitsgemeinschaft industrieller Forschungsvereinigungen (AiF) im Rahmen des Programmes zur Förderung der Industriellen Gemeinschaftsforschung und -entwicklung (IGF) vom Bundesministerium für Wirtschaft und Technologie aufgrund eines Beschlusses des Deutschen Bundestages gefördert.