Sensoren, die ohne Trägersubstrate und Klebstoffzwischenschichten auskommen? Sensoren, die direkt auf Oberflächen beliebiger Bauteilgröße abgeschieden werden können? Sensoren, die an bisher undenkbaren Positionen zum Einsatz kommen? All das ermöglicht eine von Wissenschaftlern des Instituts für Mikroproduktionstechnik (IMPT) erfundene und patentgeschützte Fertigungsanlage, die das Verfahren der Direktabscheidung nutzt.

Kleine Helfer in (fast) jeder Maschine

Sensoren befinden sich überall: Im Kraftfahrzeug messen sie den Luftmassenstrom im Verbrennungsmotor und detektieren Regentropfen auf der Windschutzscheibe, Ultraschallsensoren bestimmen den Abstand beim Einparken und Beschleunigungssensoren registrieren, wann ein Airbag auslösen muss. In Werkzeugmaschinen erfassen Dehnungsmesssensoren die mechanischen Verformungen während des Arbeitsprozesses, Temperatursensoren überwachen die thermische Beanspruchung und Wegmesssysteme ermöglichen eine mikrometergenaue Positionierung und Materialbearbeitung.

Immer mehr Sensoren werden in Maschinen, Anlagen und Geräten verbaut – nicht nur zur Leistungssteigerung und technischen Optimierung, sondern auch, weil Unternehmen im Zeitalter der Industrie 4.0 immer genauere Prozessinformation erhalten wollen. Neue Messaufgaben und Messpositionen stellen dabei besondere Anforderungen, die häufig nicht mehr nur durch die Adaption bestehender Sensorik erfüllt werden können, sondern die Entwicklung neuartiger Sensorfertigungstechnologien erfordern.

Aktueller Standard: Sensorfertigung auf Trägersubstraten

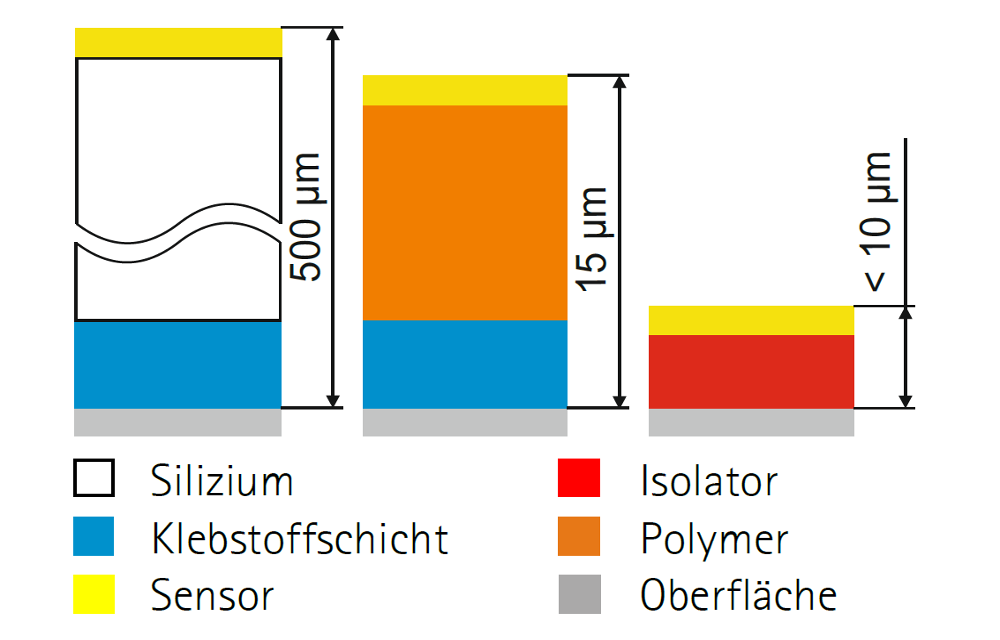

Die mit Standardverfahren der Dünnschichttechnik gefertigten Sensoren bestehen aus mehreren übereinander abgeschiedenen und strukturierten Funktionsschichten. Unter Abscheidung versteht man, vereinfacht beschrieben, die Erzeugung beziehungsweise Ablagerung einer Materialschicht auf einer Oberfläche. Bisher erfolgt die Abscheidung fast ausschließlich auf verhältnismäßig dicken Trägersubstraten in einem Batchprozess. Dies bedeutet, dass zeitgleich mehrere hundert oder tausend Sensoren auf einem Trägersubstrat gefertigt werden und gemeinsam verschiedene Fertigungsschritte durchlaufen. Anschließend werden die Sensoren vereinzelt und können mit speziellen Klebstoffen auf Bauteilen fixiert werden.

Der Nachteil: Sowohl der Einsatz dicker Trägersubstrate als auch ein Kriechen und Altern der Klebstoffzwischenschichten kann Messwerte verfälschen. Zudem limitieren Klebstoffe und Trägersubstrate die maximale Einsatztemperatur.

Direktabscheidung ermöglicht dünnere und genauere Sensoren

Eine neue Technologie, die ohne Trägersubstrat und Klebstoffschicht auskommt, erforschen Wissenschaftler des IMPT aktuell im Teilprojekt S1 „Modulare, mehrfunktionale Mikrosensorik“ des Sonderforschungsbereiches 653 „Gentelligente Bauteile im Lebenszyklus“. Die sogenannte Direktabscheidung soll es ermöglichen, Sensorik direkt auf technische Oberflächen aufzubringen. Dadurch befindet sich die Sensorschicht näher am eigentlichen Bauteil, was Messabweichungen reduziert. Lediglich auf leitfähigen Oberflächen wird eine dünne Isolationsschicht zwischen Sensor und Bauteil benötigt (vgl. Bild 2).

Zudem sind die direktabgeschiedenen Sensoren deutlich dünner und können somit an Stellen eingesetzt werden, für die kommerzielle Sensorik ungeeignet ist. Für Kraftfahrzeuge können so zum Beispiel Sensoren entwickelt werden, welche die mechanische Beanspruchung von Bauteilen erfassen und den Fahrer präventiv vor Schädigungen am Motor oder Fahrwerk warnen. In Werkzeugmaschinen kann die sensible Sensorik eingesetzt werden, um kleinste ungewollte Verformungen beziehungsweise Konturabweichungen während eines Fräsprozesses zu detektieren und somit Daten für Kompensationsmaßnahmen zu liefern. So wird eine höhere Fertigungsgenauigkeit und Konturtreue gefräster Bauteile ermöglicht.

Keine Größenlimitierung der zu beschichtenden Bauteile

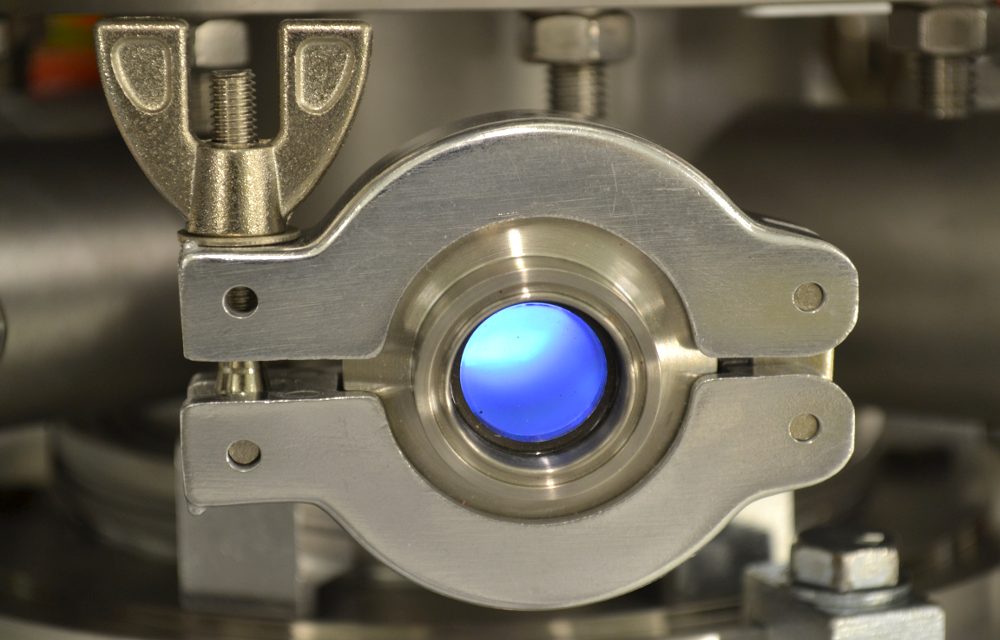

Im Prinzip ist die Direktabscheidung von Sensoren heute schon möglich – allerdings nur auf kleinen Bauteilen. Denn die Abscheidungsprozesse müssen im Vakuum erfolgen und das Volumen der Vakuumkammern beziehungsweise die Größe der Zuführöffnungen von konventionellen Beschichtungsanlagen setzt der maximalen Bauteilgröße Grenzen.

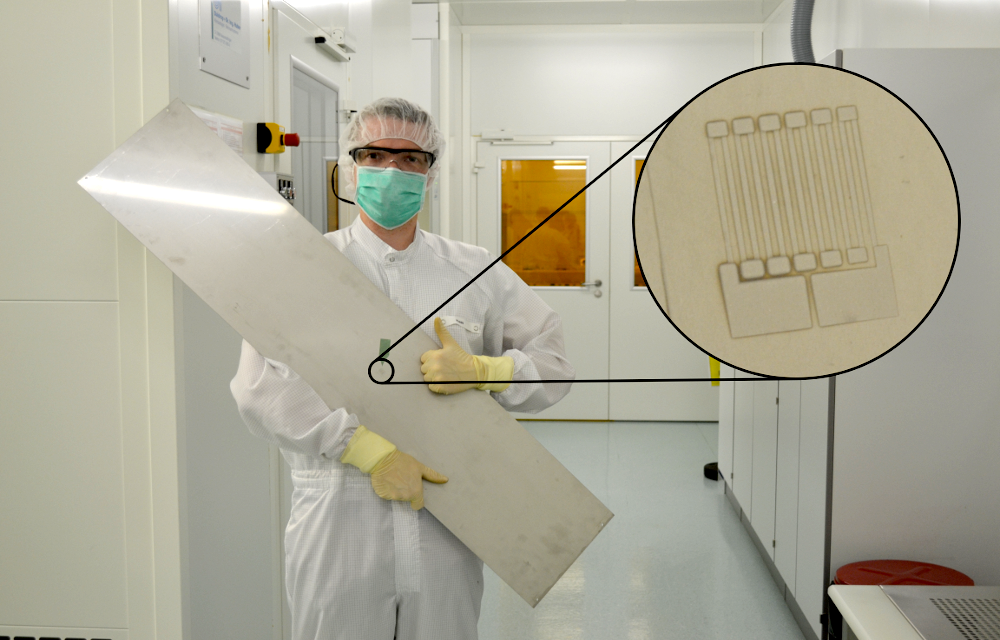

Aus diesem Grund hat das IMPT eine Anlage erfunden und patentiert sowie in Kooperation mit einem Industriepartner einen Prototypen gebaut. Jene Anlage ermöglicht eine Abscheidung von Sensorik auf Bauteilen beliebiger Größe. Das zu beschichtende Bauteil muss zu diesem Zweck nicht mehr in eine Kammer eingeschleust werden, sondern die Kammer wird auf das Bauteil aufgesetzt und dichtet zu diesem hin ab.

Die Anlage ist mobil und erlaubt neben der Abscheidung auch eine Strukturierung von Funktionsschichten auf Bauteiloberflächen. Die Arbeit im Reinraum wird damit überflüssig – die Anlage kann direkt in der Fertigungslinie eingesetzt werden. So können beispielsweise auf vorgefertigten Brückenelementen oder auf Stahlträgern für Dachkonstruktionen dünne Dehnungsmesssensoren aufgebracht werden. Dies erfolgt bereits während der Fertigung und somit vor der Lackierung und Montage.

Ein Blick in die Zukunft

In naher Zukunft soll die Technologie es ermöglichen, Bauteile nahezu beliebiger Größe und Geometrie vollautomatisch mit individuell adaptierbarer Sensorik zu beschichten. Die Industrie ist dann in der Lage, flexibel an beliebigen Stellen ultradünne Sensorik abzuscheiden – unabhängig von der Bauteilgröße. Weil keine Investitionen in eine teure Reinrauminfrastruktur mehr nötig sind, können auch kleine und mittlere Unternehmen (KMU) direktabgeschiedene Sensoren fertigen – für die intelligenten, vernetzten Systeme der Zukunft.