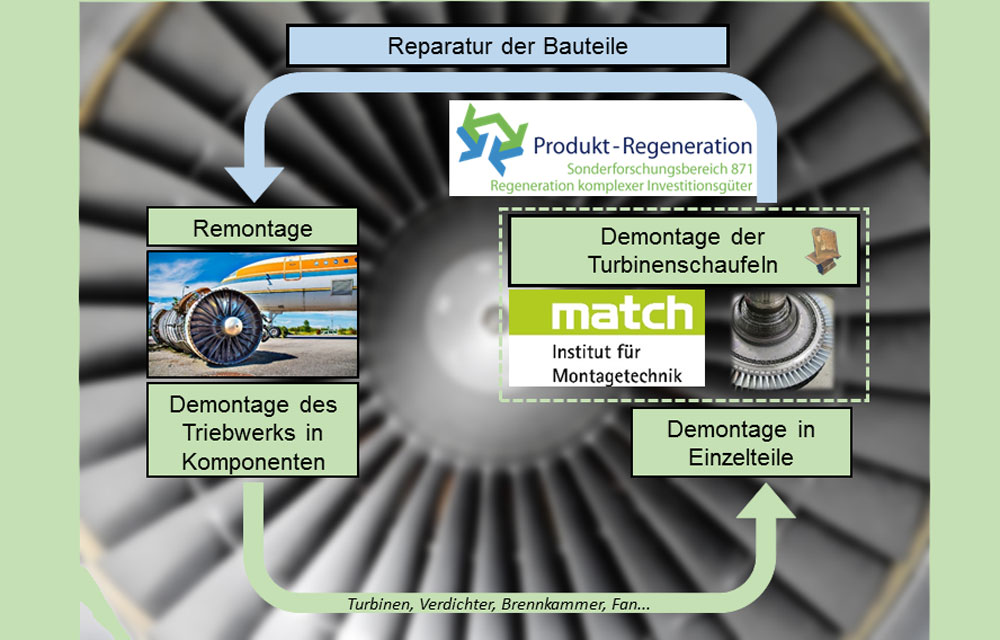

Hat ein Produkt, wie beispielsweise eine Flugzeugturbine, seinen Dienst getan oder ist beschädigt, wird es in seine Bestandteile zerlegt. Beschädigte Teile können ersetzt, funktionsfähige Teile können weiterverwendet werden. Für ein langlebiges Produkt ist es zum Erhalt der Funktionsfähigkeit elementar, dass es demontierbar ist. Zur Regeneration und Reparatur der Bauteile ist es meist notwendig das Produkt in seine Einzelteile zu zerlegen. Aber auch zur Rückgewinnung der Rohstoffe werden Produktkomponenten demontiert und anschließend nach Materialien sortiert. Am Institut für Montagetechnik (match) werden bauteilschonende Demontageprozesse erforscht.

Die beabsichtigte Weiterverwendung eines Produktes entscheidet dabei über die Qualität des Demontageprozesses. Das heißt: Die Demontage eines zu reparierenden Produktes wird wesentlich schonender durchgeführt als die Demontage eines Produktes, dessen Materialien wiederverwertet werden. Schließlich soll die Funktion des Produktes im Regenerationsprozess wiederhergestellt werden und die Demontage keine weiteren Schäden verursachen.

Die Demontagefähigkeit bei hochwertigen reparaturanfälligen Produkten wird schon in der Entstehungsphase des Produktes, nämlich in der Produktplanung, berücksichtigt. In der Konstruktion werden demontagefreundliche Montageverbindungen verwendet, die die Produktkomponenten verbinden. Beispielsweise zeichnen sich Schraubverbindungen dadurch aus, dass beim Öffnen der Schraube die Komponenten keinen Schaden erleiden. Hingegen besteht beim Trennen von Bauteilkomponenten mit Schweißverbindungen das Risiko die Komponenten zu schädigen.

Demontage ist bei hochwertigen Bauteilen besonders lohnenswert

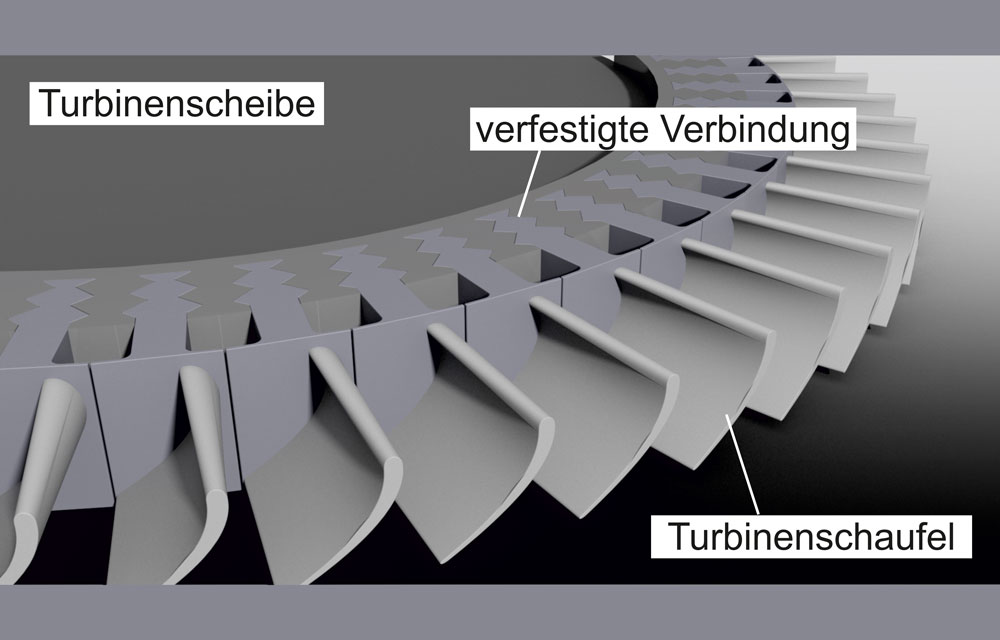

Bei hochbeanspruchten Produkten lassen sich oft selbst demontagefreundliche Verbindungen nur schwer öffnen, zum Beispiel können Schraubköpfe abbrechen. Aber auch scheinbar intakte Verbindungen können durch extreme Temperaturen oder Kräfte im Produktbetrieb verfestigen. Ein sehr komplexes Simulationsmodell, das all diese Betriebseinflüsse berücksichtigt, wäre notwendig, um die Demontagekräfte aus dieser nicht messbaren Verfestigung zu bestimmen.

Solche Verfestigungszustände entstehen beispielsweise im Betrieb eines Flugzeugtriebwerks, das in der Betriebsphase hohen Kräften und Temperaturen ausgesetzt ist. So ein Triebwerk dient als Anwendungsbeispiel zur Forschung am match. Eine qualitativ hochwertige Demontage ist hier besonders lohnenswert, da dort sehr hochwertige Bauteile montiert sind. Damit gliedert sich die Entwicklung einer bauteilschonenden Demontage in den Sonderforschungsbereich 871 der DFG ein, in dem neue innovative Regenerationsprozesse an Triebwerksbauteilen erforscht werden.

Erforschung eines bauteilschonenden Demontageprozesses

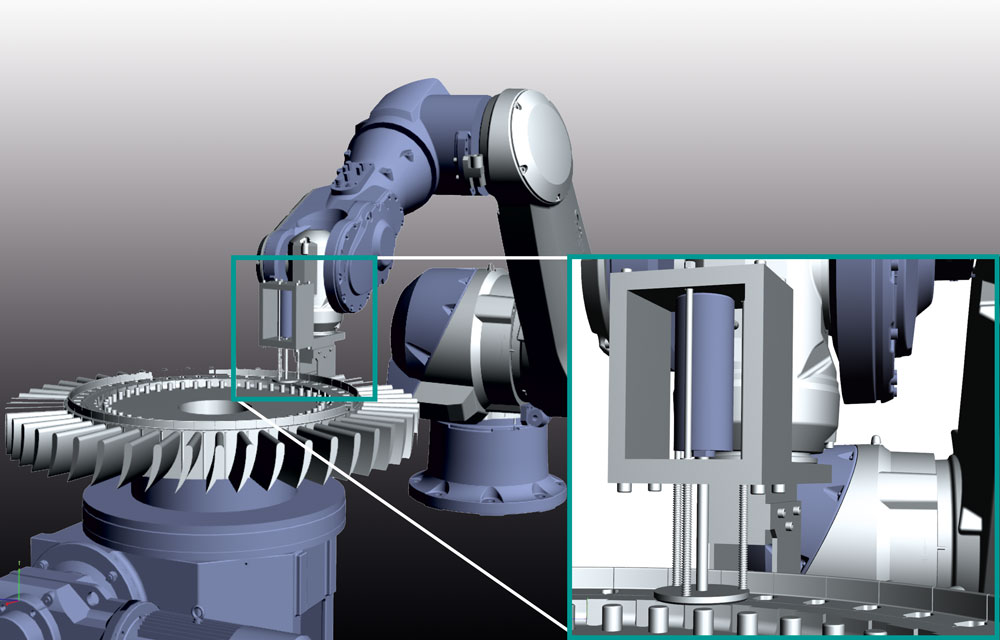

Beispielhaft für verfestigte Montageverbindungen betrachten Forscher am match Turbinenschaufeln in der zugehörigen Turbinenscheibe innerhalb des Triebwerks. Die Nähe der Turbine zur Brennkammer und die hohen Zentrifugalkräfte lassen die Schaufel-Scheibenverbindungen so stark verfestigen, dass die Komponenten nach dem Triebwerksbetrieb nur noch unter hohem Kraftaufwand getrennt werden können. Da die hohen Kraftbereiche außerhalb des menschlichen Komfortbereiches liegen und der Prozess somit nur sehr schwierig durch menschliche Kraft schadensfrei zu erreichen ist, wird am match derzeit ein automatisiertes Verfahren zur schonenden Schaufeldemontage entwickelt. Dabei sollen mithilfe eines Piezostapelaktors gezielte Stöße auf den Schaufelfuß gegeben werden und, trotz der hohen Prozesskräfte, der gesamte Prozess kontrolliert durchgeführt werden.

Weiterhin wollen die Wissenschaftler die Demontagekräfte bereits in der Demontageplanungsphase abschätzen können, um daraus die Dimensionierung des Aktors und die Prozesszeiten zu bestimmen. Dazu speichern sie zunächst prozessbegleitend die benötigten Kräfte und ordnen sie der Produkthistorie zu, hier also den Flugeigenschaften. Relevante Eigenschaften können dabei die Betriebsstunden, die Flugroute oder die Anzahl der Starts sein. Diese Lernmethode untersuchen sie an einem aufgebauten Versuchsstand mit künstlich verfestigten Verbindungen und passen darüber hinaus die durch den Aktor eingeleiteten Stöße an die Verfestigungszustände an.

Vollautomatisierte Demontage

Für eine vollständige Demontage berücksichtigen die Wissenschaftler am match auch die Handhabung der Demontageobjekte als Bestandteil des Gesamtprozesses: Ein Roboter soll die Schaufel entnehmen und einen Werkstückträger, der die Schnittstelle zu den Reparaturprozessen der Schaufel bildet, bestücken. Die unsymmetrische Schaufelgeometrie erfordert einen Robotergreifer, dessen Form sich der Schaufelfläche möglichst großflächig und damit schonend anpasst. Die automatisierte Handhabung sowie die Interaktion zwischen Greifer und Werkzeug zum vollautomatisierten Prozess wird am match zur Abbildung eines vollautomatisierten Demontageprozesses erforscht.