Gurtförderanlagen werden dort eingesetzt, wo es gilt, große Mengen sogenannter Schüttgüter über weite Strecken zu transportieren – beispielsweise Erz oder Kohle. Die weltweit längste Anlage befindet sich in der Westsahara und weißt eine Gesamtstrecke von etwa 100 Kilometern auf. Sie verbindet die Phosphatminen von der Stadt Bou Craa mit der Hauptstadt El Alauin.

Der Bau solcher riesigen Anlagen ist logistisch äußerst aufwendig. Ein mehrere Kilometer langer Gurt aus Stahlseilen und Gummi ist viel zu schwer, um ihn in einem Stück zu transportieren. Deshalb werden die Gurte segmentweise zur Anlage gebracht (siehe Bild 2). Für einen Fördergurt von zehn Kilometern Länge sind etwa 20 solcher Gurtwickel notwendig. Die Teilstücke werden vor Ort an der Anlage miteinander verbunden.

Verbindungsvorbereitung: Bisher von Hand…

Um zwei Gurtsegmente miteinander zu verbinden, wird zunächst an beiden Enden das Gummi entfernt. Die dadurch freigelegten Stahlseile werden anschließend nebeneinander positioniert und der Gurt mit Rohgummi erneut vulkanisiert. Je größer die Anhaftungskraft zwischen Stahlseil und neuem Gummi, desto fester ist die Gurtverbindung.

Bisher besteht die Verbindungsvorbereitung aus mehreren manuellen Arbeitsschritten. Mit Hilfe einer sogenannten Cord Stripping Machine legen die Arbeiter die Stahlseile frei und entfernen dabei den Großteil des Gummis. Danach kürzen sie die Seile auf die entsprechende Länge und entfernen abschließend das restliche Gummi mittels Messer und Piano Wire.

Diese Methode benötigt eine Vielzahl an Monteuren (siehe Bild 3) und ist zudem sehr zeitintensiv. Die Qualität der Verbindung ist stark von der Ausbildung und Erfahrung der Monteure abhängig, was ein gewisses Risiko für den Anlagenbetreiber birgt. Denn sollte die Verbindung versagen, führt dies zum Stillstand der Anlage und somit zu hohen Kosten.

… künftig automatisiert mit Wasserstrahltechnik

Für den Anlagenbetreiber und auch für den Gurtlieferanten hat eine konstante Verbindungsqualität oberste Priorität, um einen möglichen Ausfall oder Schadensersatz zu vermeiden. Mit einer automatisierten Methode zur Verbindungsvorbereitung ließe sich eine konstante Menge an Restgummi an den Seilen gewährleisten und so eine gleichbleibende Qualität garantieren.

Automatisiert freilegen ließen sich die Seile beispielsweise mit dem Wasserstrahlverfahren – das zeigen erste Voruntersuchungen des Instituts für Transport- und Automatisierungstechnik (ITA) in Zusammenarbeit mit dem Unterwassertechnikum des Instituts für Werkstoffkunde (IW). In den Untersuchungen wurden gummierte Stahlseile komplett freigelegt, sodass nur noch Restgummi im Inneren des Seils vorhanden war. Dabei zeichnete sich das Wasserstrahlverfahren durch eine hohe Abtragsrate und schnelle Prozesszeiten aus.

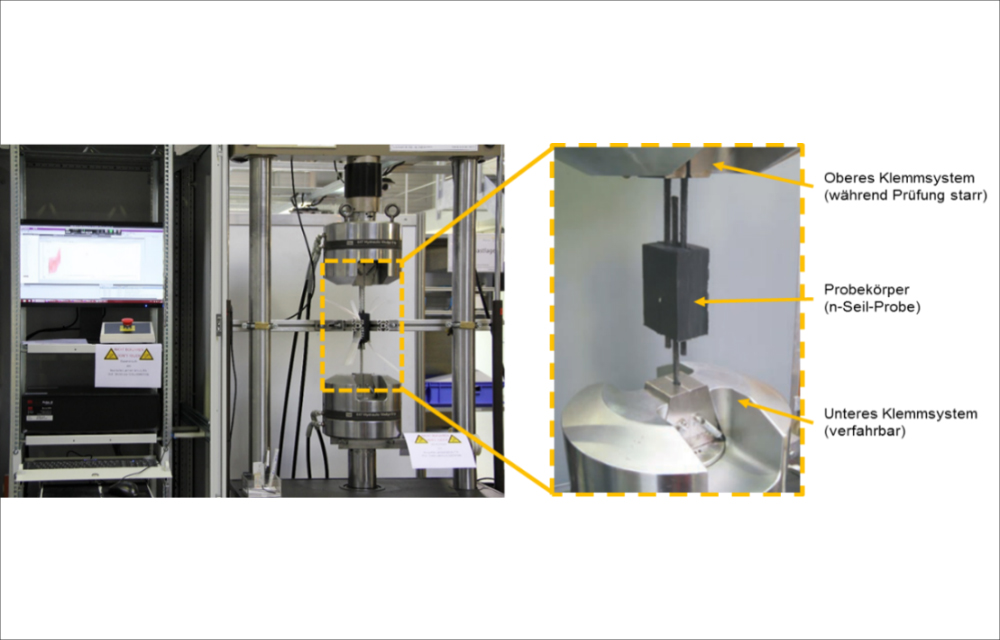

Um die Festigkeit der Gurtverbindung zu untersuchen, kommen sogenannte n-Seilproben (3-Seil, 5-Seil oder 7-Seilproben) zum Einsatz. Diese sind nach DIN EN ISO 7623 genormt und dienen der Ermittlung einer längenbezogenen Seilausreißkraft (siehe Bild 4). In den Voruntersuchungen hat sich gezeigt, dass die mit Wasserstrahl hergestellten Probekörper höhere Kräfte aushalten als konventionell hergestellte.

Zukunftsvision: Vollautomatischer Verbindungsautomat

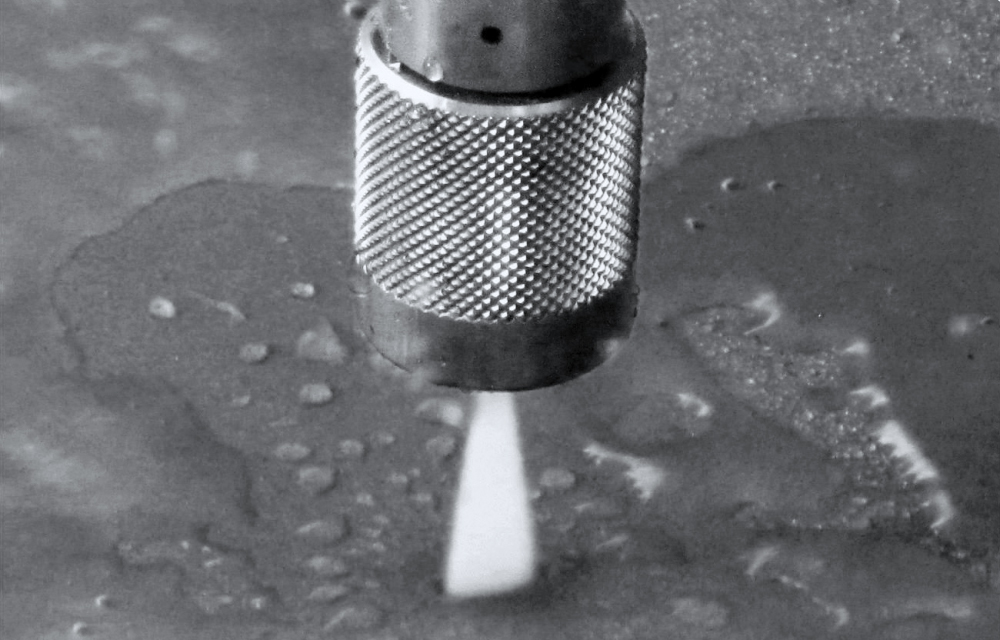

Derzeit ermitteln die Forscher am ITA die optimalen Prozessparameter, die nötig sind, um die Stahlseile frei zu legen. So wollen sie eine konstante Festigkeit bei der automatisierten Verbindungsvorbereitung erzielen. Zudem erforschen sie, wie sich die Festigkeit noch weiter steigern lässt – beispielsweise mit speziellen Techniken zur Oberflächenbearbeitung. Indem der Restgummi auf der Mikroebene profiliert wird, lässt sich eine größere Anbindungsfläche generieren (siehe Bild 5).

Die automatische Verbindungsvorbereitung ist jedoch nur der erste Schritt: Langfristig wollen die Forscher eine Methode entwickeln, um Stahlseil-Fördergurte vollautomatisiert zu verbinden. Dazu erarbeiten die Forscher eine erste Konzeptstudie zur Integration der Wasserstrahlanlage in eine Vulkanisierpresse, die ebenfalls Teil des Forschungsprojekts ist. Die Studie soll zeigen, welche weiteren Schritte auf dem Weg zur Vollautomatisierung notwendig sind, wie beispielsweise das Detektieren der exakten Lage der Stahlseile. Die Zukunftsvision der ITA-Forscher: einen vollautomatischen Verbindungsautomaten zu entwickeln.

Gefördert wird das neue Forschungsprojekt vom Bundesministerium für Wirtschaft und Energie (BMWi) über die Forschungsgemeinschaft Intralogistik, Fördertechnik und Logistiksysteme (IFL).