Die Verringerung von Energie- und Materialeinsatz ist eines der dominierenden Themen in allen Gebieten der Technik und von hohem gesellschaftlichem Interesse. Nicht nur die Schonung von Energierohstoffen, sondern auch verschleißmindernde Konzepte tragen einen erheblichen Anteil zur nachhaltigen Produktivität bei.

Beanspruchungen und Verschleiß in der Warmmassivumformung

Werkzeuge der Warmmassivumformung erfahren prozessbedingt hohe mechanische, thermische, chemische und tribologische Beanspruchungen. Ein Schwerpunkt am Institut für Umformtechnik und Umformmaschinen (IFUM) ist daher die Erforschung von Konzepten zur Begegnung verschleißinduzierender Beanspruchungen.

Ein neuer, innovativer Ansatz ist die lokale Verstärkung von Schmiedegesenken mit Hilfe pulvermetallurgisch hergestellter Komponenten aus MMC. Daran arbeitet das IFUM zusammen mit dem Institut für Werkzeugforschung und Werkstoffe (IFW) der Forschungsgemeinschaft Werkzeuge und Werkstoffe e.V. sowie mit diversen Industrieunternehmen.

Beim Schmieden werden tausende Bauteile mit einem Werkzeug hergestellt, wodurch die gleiche Anzahl zyklischer Belastungen auftreten. Die dominierende Verschleißerscheinung ist dabei die Abrasion. Durch hohe Beanspruchungen während der Ausformung der Bauteilkontur und der Bildung des Grats entstehen in der Regel abrasiv-bedingte Furchen und Kerben, die irgendwann zum Ausfall des Werkzeugs führen. Um dem entgegen zu wirken, werden Schichten mit hohen Härten auf den Werkzeugoberflächen aufgetragen oder direkt durch Modifikation in der Randschicht erzeugt.

Metallmatrix-Verbundwerkstoffe (MMC) als Werkzeugkomponente

MMC bestehen aus einer Metallmatrix, in die spezielle Partikel eingebettet werden. Da ein großes Spektrum an Werkstoffkombination möglich ist, werden MMC in unterschiedlichsten Bereichen eingesetzt. Besonders leitfähige Partikel können beispielsweise die Eigenschaften von Bauteilen für die Elektroindustrie positiv beeinflussen. Keramikpartikel können auf Grund ihrer hohen Härte einen weicheren Werkstoff gegen abrasiven Verschleiß schützen.

Aktuell wird am IFUM die Eignung von MMC als Verschleißschutz auf Schmiedegesenken untersucht – insbesondere gegen abrasiven Verschleiß. Als Verstärkungspartikel nutzen die Forschenden Wolframschmelz-(WSC), Wolfram-(WC), Titan-(TiC) und Bor-Carbide (B4C). Im Vergleich zu einem vergüteten Warmarbeitsstahl mit einer Härte von ungefähr 500 HV, besitzen die genannten Hartstoffe Härten von mehr als 2000 HV.

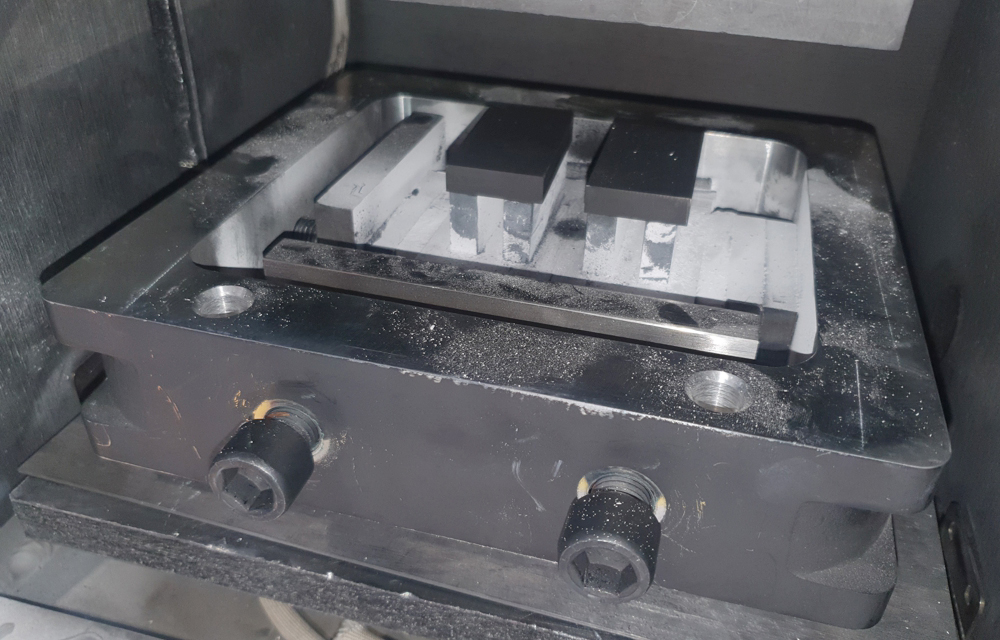

Beim Umformwerkzeug soll lediglich der Dorn in der Mitte der Gravur ersetzt werden (siehe Bild 1). Hierfür soll der im FAST-Prozess pulvermetallurgisch hergestellte MMC-Dorn auf ein Grundwerkzeug aus Warmarbeitsstahl diffusionsgefügt werden.

Erste Parameterfindung homogener und dichter Proben

Zur Ermittlung geeigneter Parameter und möglicher Festigkeiten wurden in Vorversuchen Proben mit 5% und 10% Hartphase hergestellt. Diese wurden in einem Pulvermischer vermengt, um eine möglichst homogene Verteilung der Komponenten im Pulver zu ermöglichen. Zum Sintern des Pulvers wurde eine mehrteilige Graphitmatrize verwendet (siehe Bild 2). Aufgetragenes Bornitrid diente der Schmierung und Vermeidung von Anhaftungen des Pulvers am Graphit. Daraufhin wurde der FAST-Prozesses bei ungefähr 1100 °C durchgeführt, um die Metall-Matrix in den breiigen Zustand zu überführen.

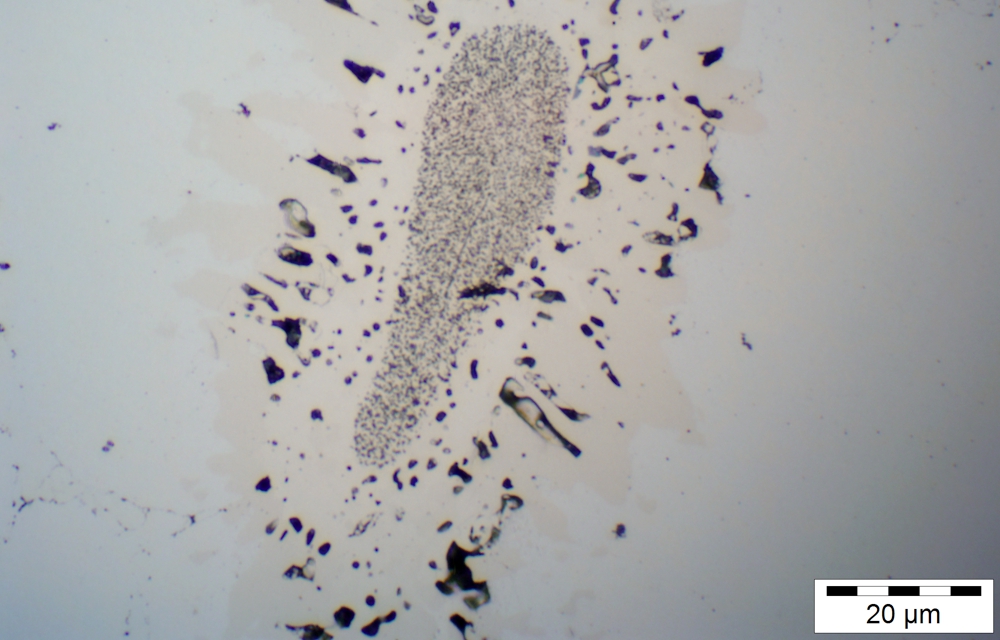

WSC, WC und TiC konnten hierbei erfolgreich mit homogener Verteilung und guter Anbindung als Hartphase in der Matrix eingebettet werden. Nahezu jede Hartphasen-Variante konnte mit einer relativen Dichte von über 93% hergestellt werden. Die B4C in den Proben lösten sich jedoch trotz ihres hohen Schmelzpunktes von über 2000 °C teilweise auf, wobei sich Poren bildeten (siehe Bild 3). Härteprüfungen und das Zertrennen der Proben mittels Nasstrennschleifer zeigten einen Verlust der angestrebten Verschleißfestigkeit.

Die Härteprüfungen der WC-, WSC- und TiC-Proben zeigten keine Härteverluste der Carbide und eine gute Anbindung in die Stahlmatrix, wodurch sich ein positives Einsatzverhalten prognostizieren lässt.

Von der Forschung in den industriellen Einsatz

Mit Hilfe der bisherigen Ergebnisse werden nun Dorne auf Umformwerkzeuge gefügt und als Schmiedegesenke eingesetzt. Nach Sondierung geeigneter MMC für die lokale Verstärkung von Schmiedegesenken, werden mit diesen darauffolgend Industriewerkzeuge verstärkt. Das IFUM, IFW und unterschiedliche Industrieunternehmen werden das Einsatzverhalten unter industriellen Einsatzbedingungen untersuchen.